基于STM32的煤矿顶板离层检测仪设计

江 淮,张全柱,李学哲

(华北科技学院电子信息工程学院,北京 东燕郊 101601)

0 引言

煤矿常见的重大灾害事故有五大类:瓦斯煤尘爆炸、矿井火灾、煤与瓦斯突出、矿井突然涌水、冲击地压和大面积冒顶。其中煤矿顶板事故是由顶板冒落造成人员伤亡、设备财产损失的事件,是煤矿极为严重的事故。据统计,顶板事故发生的次数和造成的伤亡人数占整个矿井死亡人数的50% ~60%[1]。煤矿顶板事故对煤矿安全生产影响很大,加强顶板管理、减少或杜绝顶板事故的发生是扭转煤矿安全生产形势的重点工作。

如今中国大部分煤矿顶板支护方式是锚杆支护。它是一种非常有效的岩土加固方法,在煤矿回采巷道支护中得到了充分的发展,产生了巨大的社会和经济效益。锚杆支护对巷道顶板安全十分重要,具有两个明显的特点:一是冒落突然,没有明显征兆;二是往往连带锚杆大块整体冒落,对工人的人身安全和矿井正常生产威胁更大。解决锚杆支护巷道顶板安全问题,需要用科学的手段,对巷道的稳定性、安全性进行监测,提前采用防治措施,避免造成损失和灾害。经过研究,可以通过检测顶板离层来预知顶板内部的状态,从而采取相应的措施。

顶板离层分为狭义顶板离层和广义顶板离层,狭义顶板离层指顶板岩层中各分层层面间的相对分离,广义的顶板离层指巷道顶板岩层中一点与其上方一定深度岩层中某点的相对位移量。广义顶板离层有着更广阔的内涵,除包括狭义顶板离层外,还包含顶板岩层弹塑性、扩容、碎胀、曲折变形等[2]。

目前,煤矿井下顶板离层监测主要有两种方法:一是利用机械式或电子式仪表,由人工定期检测来完成,数据被带到井上计算机进行处理;二是利用各种有线网络的自动化离层监测传感器,实现调度室计算机远距离实时监测巷道离层情况。第一种方法测量效率和精度低,人为影响因素大,并且无法实时掌握井下巷道离层情况;第二种方法的成本高,安装和维护不方便,灵活性和扩展性差。

针对这两种情况,以 ARM芯片为核心,以ZigBee为传输方式,设计了一个离层检测仪,来实时监测煤矿巷道离层的状态。

1 离层检测原理

离层是顶板冒顶的主要前兆信息之一,当顶板离层超过一定范围,即表明顶板处于非未定状态,如果不及时采取支护措施,便会发生冒顶等恶性顶板事故。可以说离层是每次顶板破坏失稳的基本特征或直接原因。如果能及时准确地掌握顶板离层的情况,就可以在冒顶发生前,提前作出预报,从而避免顶板事故发生,保证煤矿的安全开采。

离层检测原理是从岩层间取两个不同的基点引出两条测绳,通过测量测绳的移动位移,就能得出离层量,原理图如图1所示。

图1 离层检测部分原理图

在监测顶板离层时,离层位置会产生以下几种情况:

1)离层位置在A点与B点之间。发生离层时,A点数据逐渐增大,B点数据不变,(A-B)数值逐渐增大。因此可以把A或(A-B)作为A,B间离层大小的分析数据。

2)离层位置在B点之下。发生离层时,A点数据逐渐增大,B点数据逐渐增大,(A-B)数值不变。因此,可以把A或B数值作为监测分析数据。

3)离层位置在A点之上。发生离层时,A点数据不变,B点数据不变,(A-B)数值也不变。此种情况,传感器失效,非常危险。此时说明对离层发生的地点估计不准确,需要重新评估顶板的状态,重新安装离层传感器。

煤矿的顶板离层状态基本是这三种情况,有时只有一种情况,偶尔会出现两种或三种结合,那时就需要采取相应的措施来保证安全。

2 检测装置硬件设计

图1显示的是检测离层量的原理,整个装置的工作原理是利用两个精密拉绳式位移测量模块来检测深部和浅部基点的位移变化量,由于输出是电流值,需要通过转换电路转换成电压,供MCU(微控制器)采样。MCU根据采样的电压值,分析计算深部和浅部位移,得到顶板离层量。计算结果通过无线收发器CC2420传送给分站,并由分站通过RS485总线上传地面监控计算机,实现井下巷道离层情况的实时监测。

整个离层检测装置主要由CPU电路、供电电路、ZigBee无线通信电路、液晶显示电路、按键电路、位移检测电路和拉绳式位移测量模块等组成,其结构如图2所示。

图2 离层检测装置结构图

2.1 CPU 电路

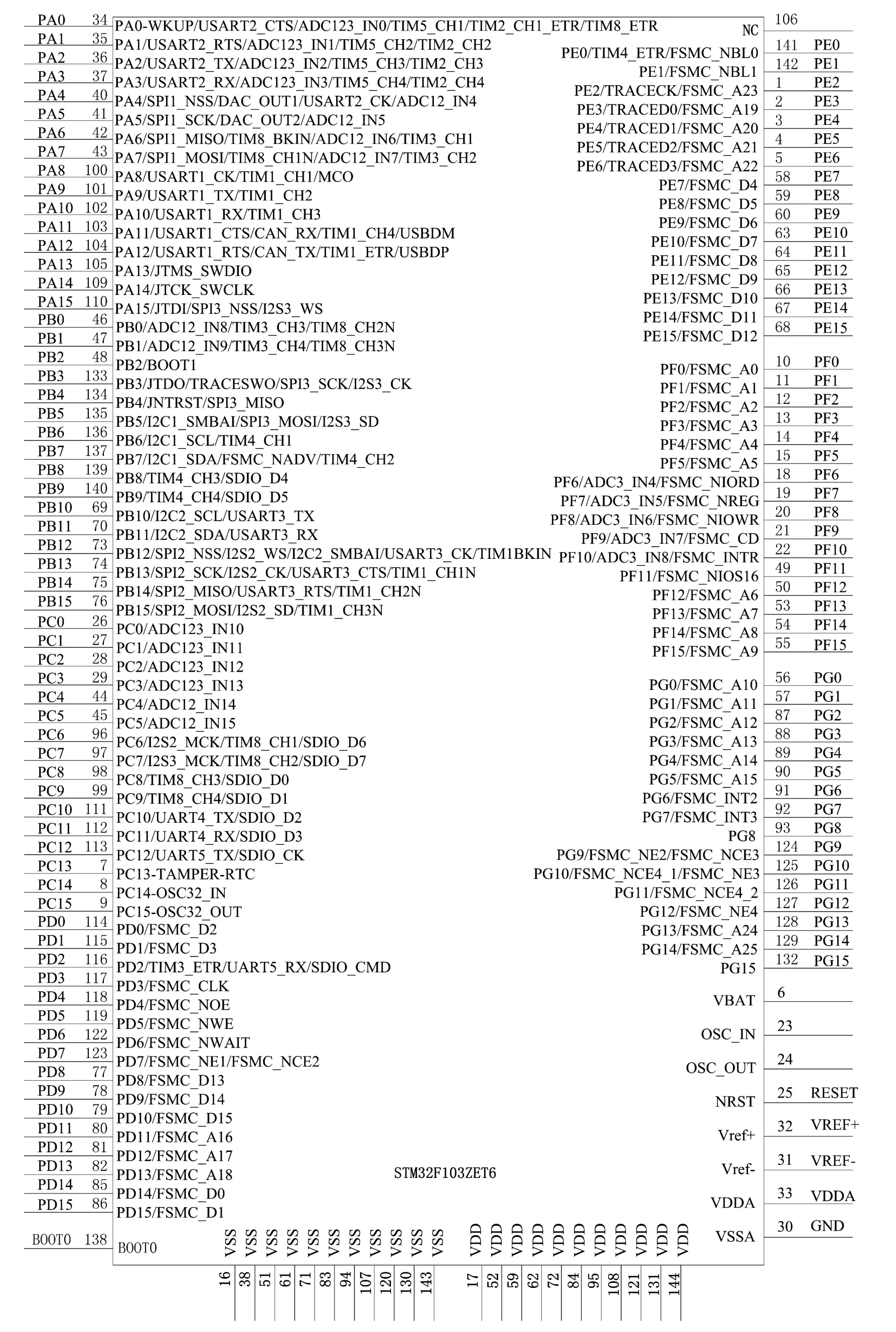

CPU电路是整个系统的核心,选择的微控制器芯片是CPU电路的核心,装置使用的芯片是意法半导体公司生产的STM32系列芯片,具体型号为STM32F103ZET6。芯片使用高性能的ARM®CortexTM-M3 32位的RISC内核,工作频率为72 MHz,内置高速存储器(高达512K字节的闪存和64K字节的SRAM),丰富的增强I/O端口和联接到两条APB总线的外设。而且包含3个12位的ADC、4个通用16位定时器和2个PWM定时器,还包含标准和先进的通信接口:多达2个 I2C接口、3个 SPI接口、2个 I2S接口、1个 SDIO接口、5个 USART接口、一个USB接口和一个CAN接口。能够工作于-40℃至+105℃的温度范围,供电电压 2.0 V至3.6 V,一系列的省电模式保证低功耗应用的要求。芯片管脚图如图3所示。

CPU电路最重要的是引脚功能的定义。在该系统中,PA口负责模拟液晶屏控制信号和状态指示信号;PB口可以与CC2420连接,包含一个SPI总线,能够与CC2420快速的进行数据交换;PC0~PC5是芯片的模数转换专用接口,可以选择作为AD采样接口,用于离层检测;PC口其余的口可以作为按键输入接口,负责采集按键信息。

2.2 离层位移检测电路

系统中离层位移的检测通过拉绳式位移测量模块配合相应的放大调整电路实现。为了实现电流信号的精确测量,放大电路采用运放LM358设计。通过本电路实现0~20mA电流向0~3V电压的转换,单片机根据测得的电压值计算位移量。

2.3 CC2420 电路

无线收发器CC2420实现物理层的数据收发和底层控制,通过状态功能引脚指示收发数据的状态;MCU通过SPI总线与CC2420交换数据和发送命令。MCU作为SPI主控器件实现ZigBee协议层,由CC2420作为从动器件实现节点之间信号的传输。

2.4 用户接口设计

为了方便用户的使用,实现测量参数的标定与显示,系统设计了按键与显示模块。按键可直接与MCU连接,可方便地选择功能及输入设置参数;利用液晶屏实时显示测量位移值,液晶屏采用LCD1602设计。

3 检测装置软件设计

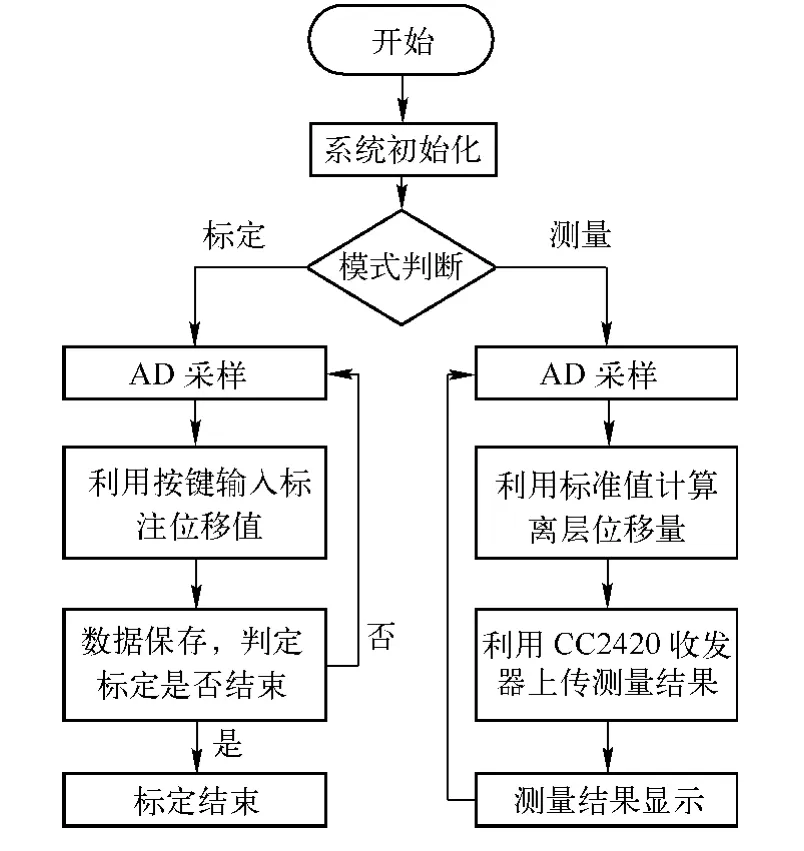

离层检测装置软件采用C语言设计,主要包括主程序模块,按键输入模块,液晶显示模块,参数设置模块,顶板离层测量模块和ZigBee无线通信模块。MCU首先在液晶屏上显示开机信息,然后分别进入“标定”和“测量”模式。“标定”模式下,MCU利用按键设置标准参数,为位移的精确测量提供基准数据;“测量”模式下,MCU采集、计算、显示测量结果,同时将测量结果通过CC2420无线收发器传送给Sink节点,并由Sink节点统一将信息上传分站和上位机,供监控计算机分析,处理。系统软件主程序流程图如图4所示。

图3 STM32F103ZET6功能引脚图

图4 程序流程图

4 实验与分析

4.1 ZigBee通信可靠性分析实验

针对设计的顶板离层检测传感器进行了通信可靠性分析实验,主要分析了接收信号强度随距离的衰减特性以及收包率与节点间距的关系。实验中接收信号强度由专用的强度检测模块来完成,收包率测试时节点发送数据500次。实验数据见表1。实验结果表明,RSSI值和收包率随着节点间距的增大逐渐减小,间距为10 m时,通信可靠性最好。

表1 ZigBee通信可靠性实验数据表

4.2 传感器综合实验

针对设计的顶板离层检测传感器,进行了综合测试实验,实验框图如图5所示。其中,节点距离设置为10 m;两个拉绳位移传感器分别用于模拟深部位移和浅部位移,位移的标准值通过游标卡尺读取;所设计的传感器负责对位移的感知和处理,并通过无线射频信号发射出去;Sink节点接收传感器节点发送的无线射频信号,通过RS485总线上传监控计算机。

图5 离层检测实验框图

实验数据见表2。实验结果表明,本文设计的顶板离层检测传感器,可以实现离层位移的精密测量,测量误差控制在±2%;传感器具有Zigbee无线通信功能,可以灵活方便的上传测量结果,能够满足设计要求。

表2 顶板离层检测实验数据 (mm)

5 结论

文中提出的离层检测装置以arm芯片为核心,充分利用了arm芯片的高精度、高效率、低成本、低功耗、灵活方便等特点,并结合ZigBee技术的优势,设计一种具有无线通信功能的高精度、自动化离层检测装置,从而为保障煤矿安全生产提供一种新的技术手段。

[1] 陈娟,赵耀江.进十年来我国煤矿事故统计分析及启示[J].煤炭工程,2012,3:137 -139.

[2] 鞠文君.锚杆支护巷道顶板离层机理与监测[J].煤炭学报,2000,12:58 -60.

[3] 孙书鹰,陈志佳,寇超.新一代嵌入式微处理器STM32F103开发与应用[J].微计算机应用,2010,12:59-63.

[4] 文振明.顶板离层与监测[J].煤炭技术,2006,3:15-17.

[5] 周李兵,孙骏驰.煤矿巷道顶板离层监测系统设计[J].工矿自动化,2012,4:94 -97.

[6] 郭栋.基于CC2430的ZigBee无线传感器网络设计与实现[J].物联网技术,2011,3:221 -222.

[7] 吕波.巷道顶板离层预警值确定的研究[J].煤炭技术,2010,19(11):34 -36.