覆革ABS吸塑件应力开裂分析

杨诗润 杨冰 黄军, 程涛

(1.随州市众星汽车内饰件有限责任公司,湖北 随州,441300;2.湖北省齐星汽车车身股份有限公司,湖北 随州,441300)

丙烯腈-丁二烯-苯乙烯共聚物(ABS)将聚苯乙烯(PS)、苯乙烯-丙烯腈共聚物(SAN)和丁二烯-苯乙烯共聚物(BS)的各种性能有机地统一起来,兼具韧、硬、刚相均衡的优良力学性能。聚氯乙烯(PVC)人造革近似天然皮革,具有柔软、耐磨、阻燃、表面花色设计自由度大等特点,将其与ABS片材制成覆革ABS板材更是性能、外观、舒适和环保的完美统一。

但ABS在制品加工过程中容易产生内应力以及PVC在低温状态下形成玻璃体的特性使PVC革变硬变脆的问题[1-2]。通过对ABS吸塑件的开裂特征[3]分析发现,覆革ABS吸塑板材开裂的原因为ABS板在低温条件下的应力开裂行为,开裂能量以动能形式释放,进而引发低温呈脆性的薄PVC革开裂。覆革ABS板材的应力开裂行为主要与ABS板材的应力开裂有关,因此现主要从ABS材料的吸塑成型过程、制品结构设计和微裂纹方面分析应力开裂产生的原因,从而找到解决应力开裂问题的方法。

1 试验部分

1.1 主要原料及设备

1)主要厚料:冰乙酸,烟台市双双化工有限公司,分析纯,乙酸质量分数不小于99.5%;覆革ABS板,湖北随州凯威高分子材料有限公司(ABS性能如表1)。

表1 ABS的力学性能

2)主要设备:吸塑模具、烘烤箱,自制;万能拉伸试验机,WDW型,济南鑫光试验机制造有限公司;哑铃型制样机(带夹具),XYZ系列,承德市金建检测仪器有限公司;高低温交变试验箱,GDJS-150型,无锡市苏德试验设备有限公司。

1.2 试样制备

1)吸塑件的制备:用夹具将裁剪好的覆革ABS板材放入烘烤箱中,在180℃下烘烤190s,再将烘烤好的板材取出放在已清理干净的模具上固定,开启负压吸塑成型(吸合负压为2.026 kPa),冷却定型5min后取出,裁剪得到成品。

2)拉伸性能测试标准样条:分别由吸塑前的覆革ABS板材和吸塑件中间裁剪的较大块边料裁剪后,再用哑铃型制样机制得。

3)应力测试试样:由吸塑前的覆革ABS板材和吸塑件中间裁剪的较大块边料裁剪所得,其中受力作用的试样是在待测板材上先钻4个直径4mm的孔,再旋入4个直径5mm的自攻丝。

1.3 性能测试

1)拉伸性能按GB/T 1040—2006测试。

2)应力开裂测试。①覆革ABS样板材料的测试:在25℃下用冰乙酸浸泡3min后,观测样板的应力开裂情况。②受力作用的试样测试:在25℃下用冰乙酸浸泡带自攻丝的覆革ABS板测试样,测试样从放入冰乙酸到出现裂纹的时间,记为开裂时间。

3)低温测试:将测试样板和吸塑产品在-50℃,24h下观察是否发生开裂。

2 结果与讨论

2.1 ABS板材对应力开裂的影响

对于无定形聚合物是否存在发生应力开裂行为的隐患,可通过溶剂法来检验,其原理是由于敏感化学溶剂对聚合物起到一定的增塑作用,降低了材料的拉伸屈服强度,使蠕变过程更容易发生,制品冻结的内应力释放出来,进而发生银纹甚至开裂现象[4-6]。对于ABS制品而言,一般采用冰乙酸来检验内应力,通常制品开裂的时间越短,程度越严重,其内应力越大。

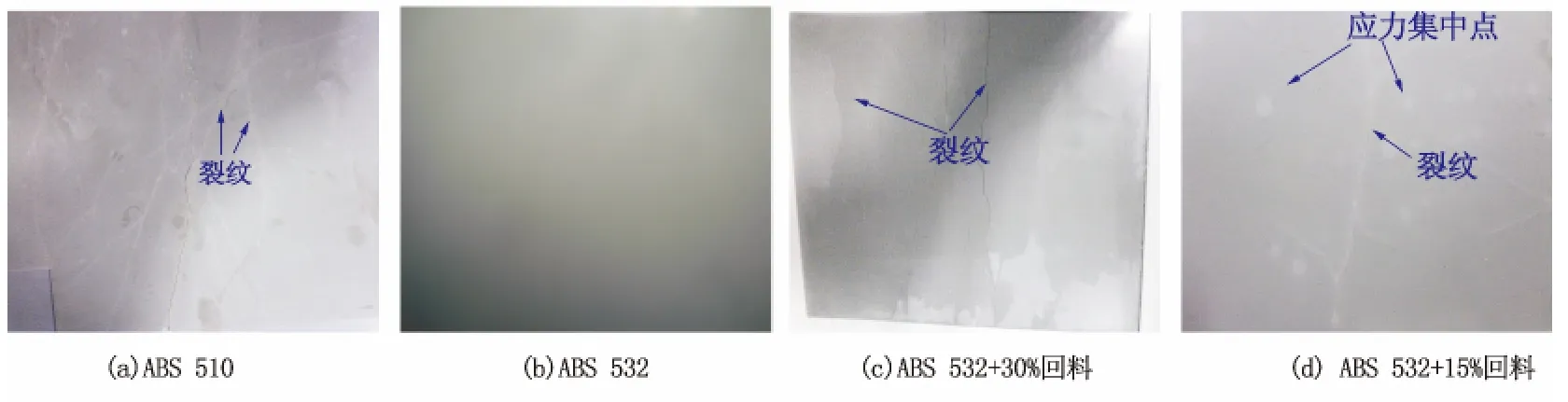

由于ABS板材较薄,不适合做冲击试验,故以断裂伸长率间接评价板材的冲击韧性。一般认为,断裂伸长率越大,材料的韧性越好。表2是ABS板材的拉伸性能,图1是不同覆革ABS板材的应力测试情况。

表2 ABS板材吸塑前的拉伸性能

图1 ABS板材吸塑前在冰乙酸中浸泡后的形貌

从图1(a)和(b)对比看出,采用ABS 532制成的板材可明显地改善覆革ABS板材的应力开裂行为。由表1和表2知,ABS 532的韧性和拉伸屈服强度优于ABS 510材料的,尤其是韧性方面。这主要是因为原材料韧性的提高,增加了ABS板材的韧性,更有利于减缓板材内部分子链的取向应力。另外,板材拉伸屈服强度的提高有利于改善应力开裂行为,这与Wright[4]的研究结果是一致的。在生产应用中,板材生产商通常会在原材料中添加一定比例的ABS回料来降低生产成本。从图1(c)和(d)对比看出,降低ABS回料的添加比例,可改善ABS板材的应力开裂行为,因为回料比例的减小,使ABS相对分子质量相对较高,分布更窄,进而板材的拉伸屈服强度和韧性得到提高(如表2),抗应力开裂的能力增强。

从图1(d)中可发现ABS板材表面出现很多大小不一的白点,说明材料内部存在缺陷,这些缺陷即为应力集中物,包括填料团聚体、裂缝、孔隙、银纹和杂质等[7]。通过与板材生产厂家商议,提高材料的干燥度,减小回料的颗粒和滤网孔大小等,最终解决了材料(确定ABS 532添加不超过质量分数15%的回收料)对覆革ABS板应力开裂影响的问题。

2.2 成型过程对应力开裂的影响

成型过程引起的残余应力与聚合物应力开裂行为密切相关,一般认为制品开裂行为是在拉应力作用下产生的[8]。覆革ABS板材在吸塑成型的二维拉伸和冷却过程中,由于ABS板材相对较厚,远离模具的表层拉伸程度相对靠近模具的里层较小,并且表层先固化,芯层和里层发生非均匀冷却固化,从而在ABS板材表层产生横向拉应力以及在板材厚度方向上产生纵向拉应力(覆革ABS板示意如图2)。而PVC薄革贴紧模具,里外层固化定型可认为是同步进行,且PVC分子链相对较短,柔顺性好,因此PVC薄革内部的残留应力是非常次要的,吸塑件开裂是由ABS板材应力引起的。

图2 覆革ABS板的组成结构示意

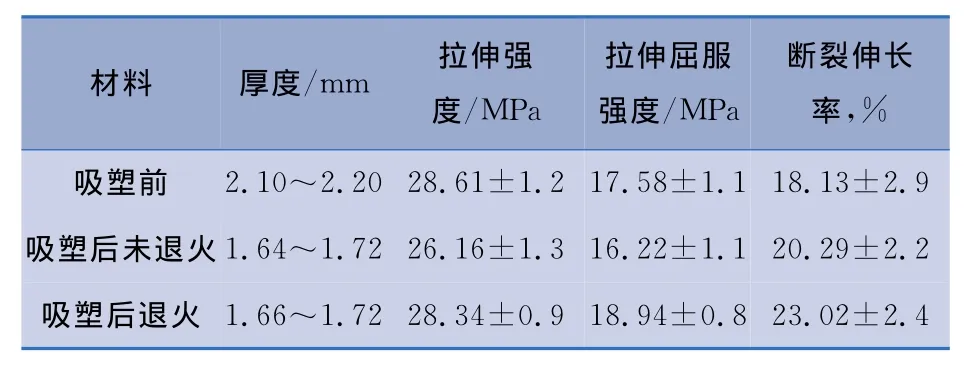

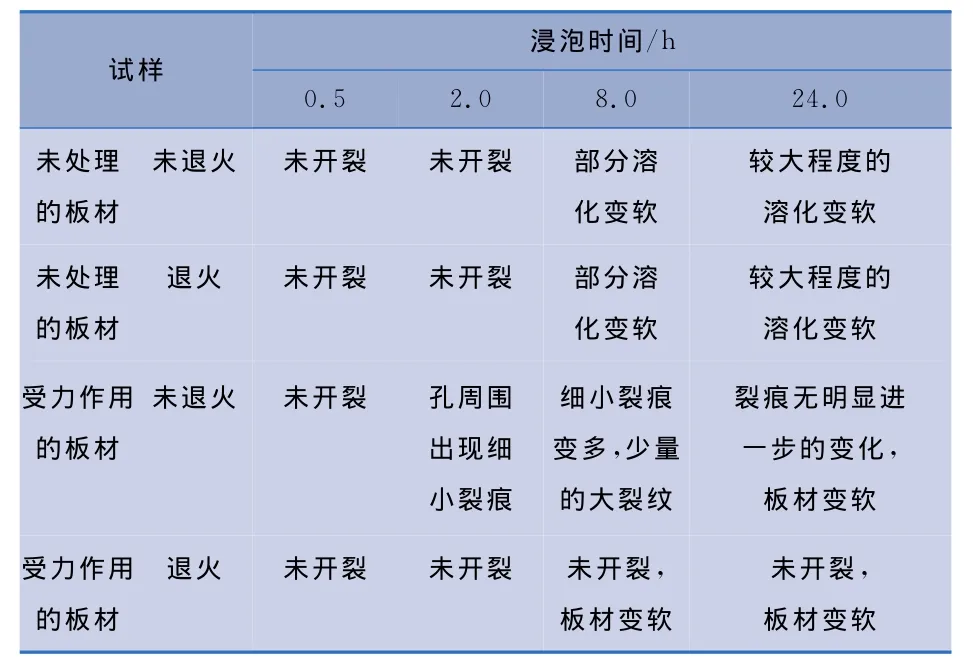

表3是ABS板材的拉伸性能。由表3可知,与吸塑前相比,吸塑后未经退火处理的ABS板材拉伸性能下降,说明吸塑后的板材内部存在内应力,而经过退火处理后,拉伸性能明显得到改善。表4是吸塑件试样经退火处理后的应力测试情况(退火条件80℃,2h)。由表4可看出退火处理能够明显地减小吸塑件的成型应力,抗开裂能力增强,因为退火处理降低了ABS板材成型后的残留应力。

表3 ABS板材的拉伸性能

表4 覆革ABS板材吸塑成型后在冰乙酸中的浸泡情况

2.3 产品结构对应力开裂的影响

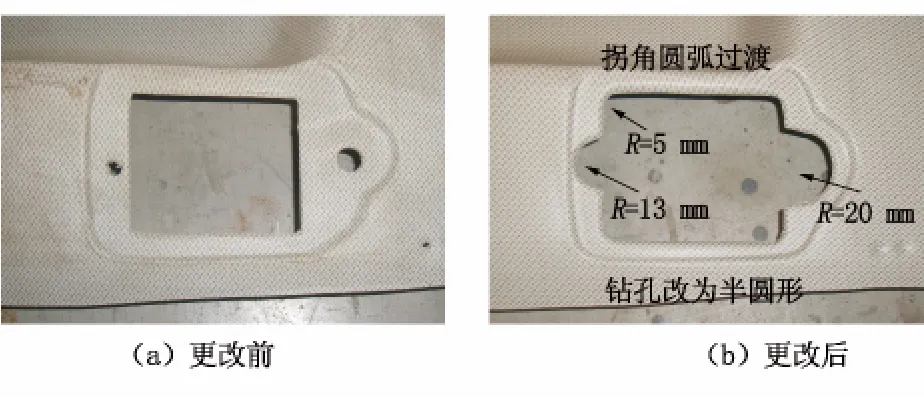

覆革ABS吸塑件结构设计不够合理(如钻孔位置杂乱,拐角尖锐、拉伸比过大等),成型装配后易造成应力集中于某一个部位,当其所受到的外应力高于材料的实际强度时,制品就会发生开裂。解决的办法是合理安排钻孔位置,尽量呈对称分布;拐角采用圆弧角过渡,一般要求倒角半径大于5mm;采用小的拉伸比,避免厚度不均产生应力集中,覆革ABS吸塑件最小厚度要求达到2.5mm。

图3是某项目的内饰侧围结构设计。图3(a)中开窗结构四角尖锐,易造成应力集中,左右的钻孔与车身固定,并在其上装配安全带,造成覆革ABS件受到较大的挤压和拉伸应力,使制品存在开裂和安全的隐患,产品结构经过更改后[如图3(b)],产品在固定受力的情况下进行低温试验,未出现开裂行为,从而增加了安全系数,获得了客户的好评。

图3 内饰侧围结构设计

2.4 微裂纹对应力开裂的影响

覆革ABS吸塑件上微裂纹的产生主要发生在产品后续的工装操作(如裁剪、钻孔、开槽、开窗口以及后续的内饰件装配等)过程中。工装操作不当易在产品内部或外部产生宏观或微观上的微裂纹,微裂纹成为应力集中点,会增加板材的开裂几率。另外吸塑件在装配过程中,常因装配孔的微小错位而受到拉伸应力或弯曲应力。虽然在常温状态下,ABS对缺口基本不敏感[9],但在低温条件下,板材表现出明显的脆性,内应力或外应力或这2种应力的共同作用驱使产品在应力集中点处开裂,蔓延,直至出现宏观性的破坏。解决问题的办法是尽量采用设备操作,减少裂纹源;规范吸塑件与车身本体的安装孔位,避免吸塑件受过大的外应力(如拉伸、压缩和挤压应力等)。

3 结论

ABS制品的应力开裂是一个常见的质量问题,通过试验研究,总结出原材料、成型过程、产品结构和微裂纹对ABS吸塑件应力开裂的影响较大,提出选用韧性优异的ABS原材料、合适的回料添加比例,制品退火处理,合理的产品结构设计以及正确的工装操作可有效地解决ABS吸塑件的应力开裂问题。

[1]张甲敏,刘耀民,邹朝军.ABS注塑件应力开裂原因及解决措施[J].工程塑料应用,2006,34(8):42-45.

[2]单英才,单戈,何鑫.解放J6卡车汽车地毯新材料应用的研究[J].中国科技博览,2013,(25):510.

[3]曾常春.冰箱ABS内衬开裂的影响因素及对策[J].塑料科技,2002,9(5):30-33.

[4]Wright D C.Enviromental Stress Cracking of Plastics[M].Billingham:Rapra Technology Limited,1996:3-4.

[5]韩健,韩冬雪,刘春太,等.注塑工艺对聚碳酸酯制品环境应力开裂行为的影响[J].中国塑料,2010,24(4):76-79.

[6]尹建伟,黄达成,郭小会,等.PC/ABS合金应力开裂行为研究[J].工程塑料应用,2010,38(4):54-57.

[7]何曼君,陈维孝,董西侠.高分子物理[M].上海:复旦大学出版社,2000:315-317.

[8]Turnbull A,Maxwell A S,Pillai S.Residual stress in polymers-evaluation of measurement techniques[J].Journal of Materials Science,1999,34(2):451-459.

[9]周武雷.热塑性材料缺口敏感性研究[D].贵阳:贵州大学硕士学位论文,2005:1.