注射成型隔离结构CNTs/PP/UHMWPE的结构及性能

翟威 于靖 代坤 申长雨

(郑州大学材料科学与工程学院,橡塑模具国家工程研究中心,河南 郑州,450001)

导电高分子复合材料(CPCs)具有成本低、易成型、化学稳定性好及电性能可调等优点,现已广泛应用于抗静电、电磁屏蔽、自控温发热、敏感元器件等诸多领域[1]。对CPCs而言,低CPCs导电逾渗值(即材料发生绝缘体-导体转变时的填料含量)意味着低成本、良好的力学性能及加工性能,因此,研究者在降低CPCs逾渗值方面做出了许多突出工作。其中,通过控制导电填料选择性分布在基体粒子表面制备隔离结构CPCs的方法受到广泛关注。隔离结构CPCs中导电粒子仅分布于聚合物颗粒表面而非无规分布于聚合物基体中,因此复合材料的逾渗值得到了极大降低。

一般情况下,导电填料的含量过高不仅会大大削弱材料的力学性能,还会使CPCs在料筒中的黏度增大,从而不得不靠提高注射压力或升高塑化温度等手段使充模过程顺利进行,这却大大提高了复合材料的生产成本。

本研究采用柱塞式注塑机制备了具有隔离结构的CPCs。与普通注射成型CPCs相比,柱塞式注射技术使聚合物在成型过程中经历较弱的剪切作用,使得体系中隔离结构能完整的保存下来,构成有效的导电通路,从而使其电阻率明显降低。本研究为制备综合性能好、成型效率高的CPCs提供了新思路。

1 试验部分

1.1 原料

聚丙烯(PP)粉料,T30S,中国广东茂名石化有限公司;超高相对分子质量聚乙烯(UHMWPE),型号M2,北京助剂二厂,相对分子质量300万,密度0.94g/cm3,熔点137 ℃,熔体流动速率为0(在230℃,2.16kg),体积电阻率1×1017Ω·cm;羧基化多壁碳纳米管(CNTs),直径20~40nm,长度5μm,质量分数大于95%,中科院成都有机化学所。

1.2 仪器和设备

KH-0908型微型立式柱塞式注塑机,北京康森特有限公司;FA1004B型高精度电子天平,上海越平教学仪器公司;OLYPUS-BX51型偏光显微镜(POM)。日本Olypus公司;JSM-7500F型扫描电子显微镜(SEM),日本Jeol公司;TH-2683型绝缘电阻测试仪,常州同惠电子公司。

1.3 试样制备

将CNTs与UHMWPE放入研钵中研磨15min,后加入一定质量的PP粉料继续研磨45min。对于CNTs/PP复合粉末的制备,则是将CNTs与PP粉料放入研钵中直接研磨60min。将研磨后的复合粉末在微型立式柱塞式注塑机中注射成型。成型的塑化温度为210℃,模具温度为50 ℃,注射压力为15MPa,塑化时间为10min,保压时间为6s,冷却时间是3min。制备的试样呈哑铃状试样,其平直部分宽是50.0mm,厚度是2.4mm,总长度是80.0mm。

1.4 性能测试

POM观察:用切片机在垂直于流动方向的断面处切取10μm的薄片,后在POM下观察试样的相态分布。

SEM分析:试样在液氮中放置40min后,在垂直于流动方向脆断。对断面处进行喷金处理,用SEM观察其断面形态。

电性能测试:为了便于准确测试试样的电学性能,只截取哑铃型试样中间的平直部分。试样的尺寸为30.0mm×5.0mm×2.4mm。测试时在试样的断面处涂银胶,以保证测试时电阻计及高阻仪与试样接触良好。

2 结果与讨论

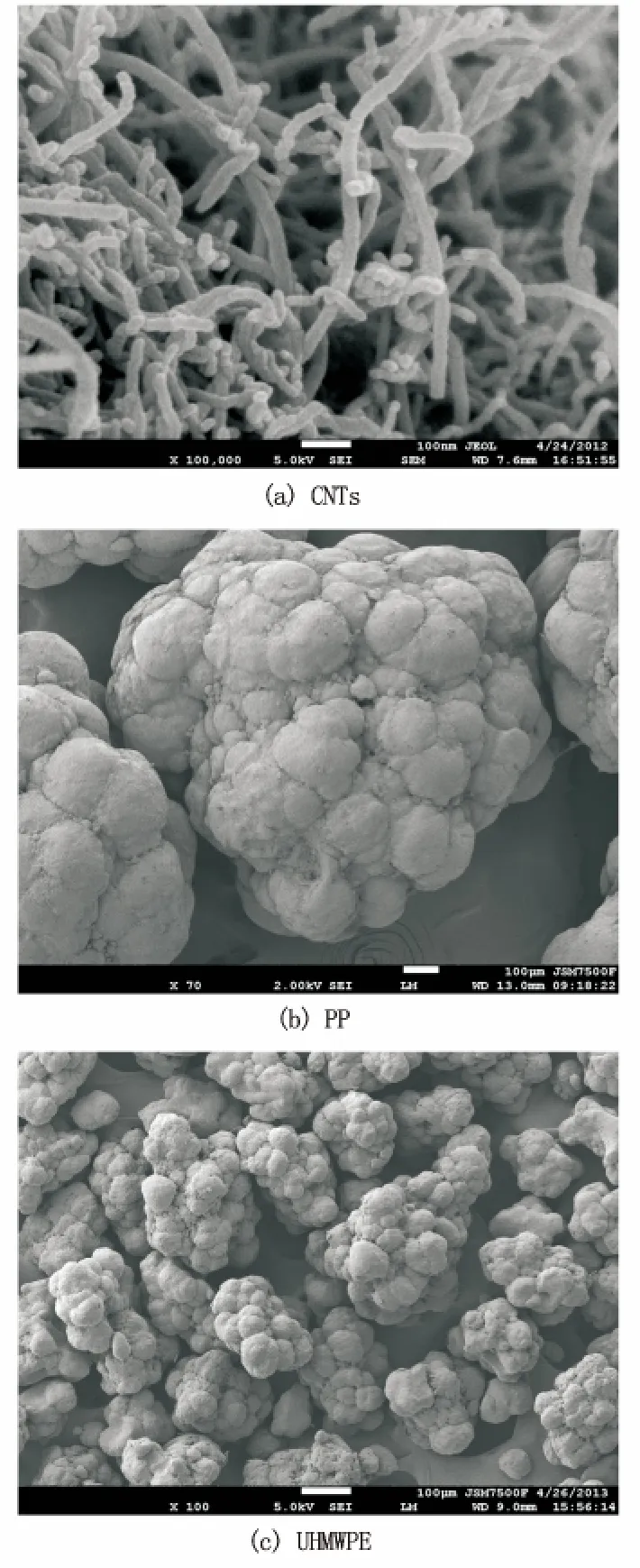

图1是制备注射成型导电CNTs/PP/UHMWPE复合材料的CNTs,PP和UHMWPE的扫描电镜照片。

图1 原料SEM分析

从图1可以看出,CNTs具有较大的长径比,且直径在20~40nm。PP的粉料颗粒的直径在1mm左右,UHMWPE粉料颗粒稍小,直径在300μm左右,且这2种颗粒的表面均较粗糙,这有利于研磨后CNTs在聚合物颗粒表面的分布。

首先研究了λ[UHMWPE质量与(UHMWPE与PP)总质量的比值]与注射成型CNTs/PP/UHMWPE体系的电阻率关系,结果如表1所示。当高分子基体为纯PP的时候,导电复合材料的电阻率处于绝缘区,这是由于PP基体黏度比较低,在塑化过程中,CNTs容易在基体内部迁移,从而使预期的隔离结构遭到破坏,导电网络无法有效构建,使得电阻率变大;同时,CNTs在迁移过程中容易形成大块团聚,如图2(a)所示,这使得复合材料中导电网络无法有效构建,从而使试样的电阻率进一步变大。为了更有效地把隔离结构保存下来,本试验中引入了熔融状态下具有较高黏度的UHMWPE,如图1(c)所示。

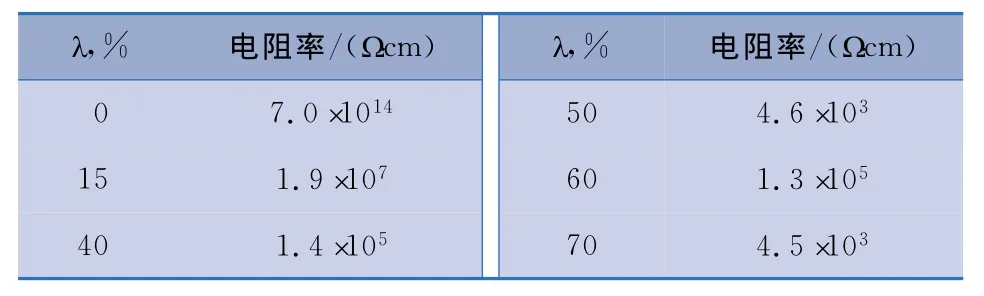

表1 不同基体的配比对复合材料电性能的影响

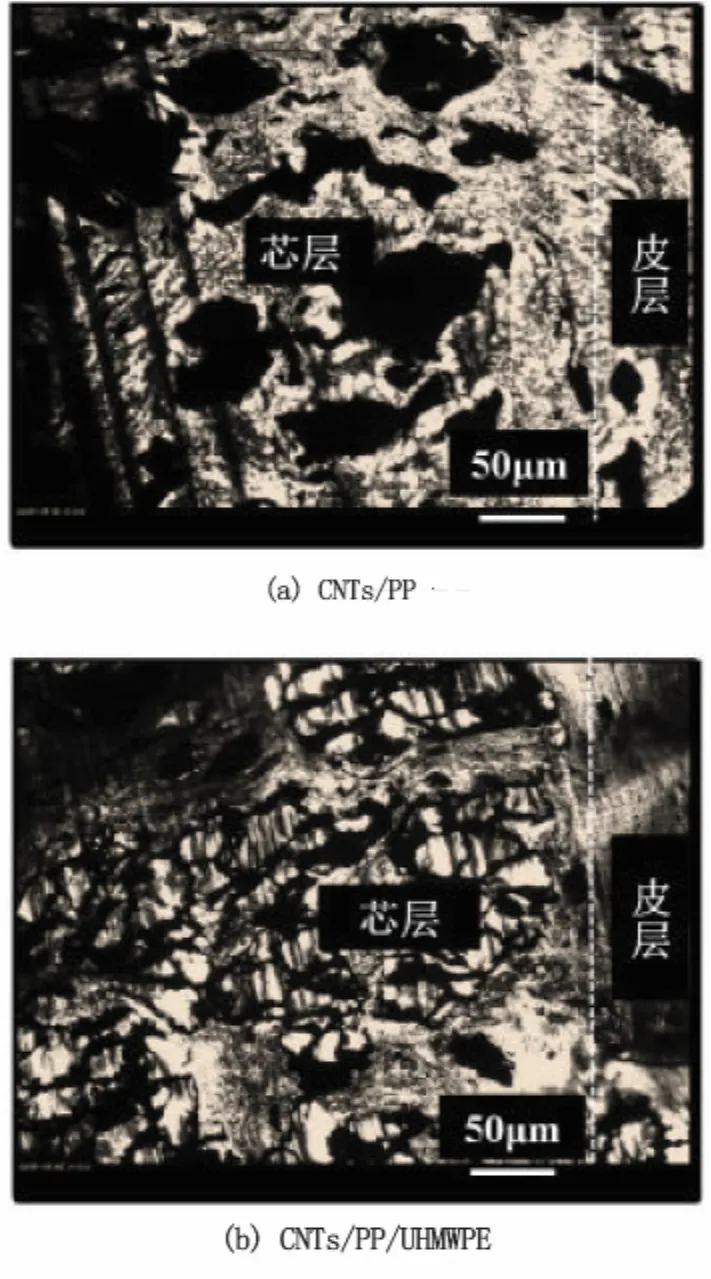

图2 成型样品的POM分析

由表1可见,随着λ的增加,注射成型CPCs试样的电性能有很大的提高,电阻率迅速下降。当λ增加到15%的时候,复合材料电阻率为1.9×107Ω·cm,已接近导电逾渗区。当λ超过40%之后,复合材料的电阻率下降为1.4×105Ω·cm,此时,复合材料完成了从绝缘体向导体的转变。这是因为随UHMWPE量增加,由于UHMWPE对复合材料中CNTs产生更加有效的体积排除效果,复合材料中形成更加良好的隔离结构导电网络。从理论上来说,当基体全部为UHMWPE时,样品的电学性能会达到理论的最佳值。但由于UHMWPE黏度较高,当λ超过70%之后,复合材料无法注射成型。但是,由表1可以看出,复合材料电阻率不是随着UHMWPE含量的升高而严格表现出线性降低或者平台效应,主要由于两方面的原因。其一,λ超过40%之后,由于体系的黏度急剧变大,就本研究试验条件而言,注射成型样品大多有缺陷,对电阻率有一定的影响。其二,当λ达到40%,复合材料电阻率刚刚进入导电逾渗区,此时,在低逾渗区内(40%~60%)导电网络的构建尚不完善,容易出现一定的波动。

综合考虑不同含量UHMWPE的CPCs电学性能和加工性能,确定λ为40%的体系为研究对象。为了进一步探究造成该现象的原因,对注射成型样品垂直于流动方向的断面进行POM分析(见图2)和SEM分析。

从图2(a)可以看出,由于PP的黏度很低,注射成型后,CNTs一部分团聚,一部分进入到PP基体内部,无论在材料芯部还是在制品的皮层,体系均未形成良好的隔离结构。由图2(b)可以看到由于PP基体的黏度小,所以在成型过程中CNTs容易迁徙到PP基体中,特别是在熔体充模阶段由于较强的剪切作用,CNTs会进一步进入到PP基体内部,从而使得PP相与CNTs的界面变得模糊,而一部分CNTs运动到PP粒子内部;由于UHMWPE基体的黏度比较大,CNTs很难进入到UHMWPE基体内部而是选择性分布在UHMWPE的界面处。由图2(b)可知,黑色区域CNTs团聚体,白色区域为UHMWPE相,过渡区域为混有CNTs的PP相。从图2(b)可以看到,在试样的皮层,由于在成型过程中受到较大的剪切应力,样品中的隔离结构遭到破坏。而试样的芯层由于受到的剪切应力很小,所以隔离结构保存较好。

另一方面,由于UHMWPE的黏度非常大,在原料塑化阶段以及熔体充模阶段,CNTs都很难进入到UHMWPE基体中,因此,图2(b)中CNTs与UHMWPE具有明显的界面,即CNTs只分布在UHMWPE粒子的表面。最终形成一种部分CNTs分布在PP基体中和部分CNTs分布在UHMWPE和PP的界面处的隔离导电结构,从而使得材料的电导率上升,导电性能得到大幅度提高。

图3为注射成型CPCs中PP及UHMWPE界面处的SEM断面照片。

图3 成型CPCs的SEM分析

从图3同样可以看见明显的CNTs的隔离结构。在图3发现2种基体界面处有大量的CNTs分布,这些分布在界面处的CNTs相互搭接,在体系中构建了良好的导电网络。

在注射成型一定工艺条件下,随着材料熔体黏度的增加,材料的加工性能变差。本研究中,由于纯UHMWPE熔体黏度较大,当λ为50%,60%,70%时,试样均无法成型。这使其在工业化应用方面优势受到挑战,因此选择合适的λ值,在保持良好电性能的同时,保证良好的加工性能,是本注塑工艺的关键之一。

3 结论

通过注射成型制备了一种具有隔离结构的CPCs,该复合材料中大部分CNTs选择性分布在PP和UHMWPE表面,小部分CNTs迁徙到PP相内部,从而在体系中形成有效的隔离结构导电网络。

CPCs体积电阻率随着λ的增加,明显变小,电学性能得到很大提高。当λ超过40%后,CPCs的加工性能随着λ的增大变差。本试验为制备电学和力学性能良好、成型效率高的CPCs材料提供了新思路。

[1]付东升,张康助,张强,等.导电高分子材料研究进展[J].现代塑料加工应用,2004,16(1):55-59.