炼厂醇胺溶剂再生过程中存在的问题及对策

王会强 唐忠怀 缪竹平 叶茂昌 庄德福

1.中国石油四川石化有限责任公司 2.中国石油西南油气田公司天然气研究院

炼厂醇胺溶剂再生过程中存在的问题及对策

王会强1唐忠怀2缪竹平1叶茂昌2庄德福1

1.中国石油四川石化有限责任公司 2.中国石油西南油气田公司天然气研究院

介绍了四川石化公司醇胺脱硫溶剂再生装置的工艺原理、流程、特点以及贫胺液质量对尾气SO2排放的影响。针对上游装置生产过程中的异常波动对脱硫溶剂再生及制硫系统的影响,从工艺上提出了相应对策。分析了制约贫胺液质量的影响因素,针对这些因素提出工艺窄点控制方案。通过长时间对富液闪蒸罐温度压力、再生塔底温度压力以及富胺液中含油量的监测,提出了工艺优化方案:在不影响装置工艺操作的前提下,将富液闪蒸罐温度控制在65~75 ℃,闪蒸压力控制在0.030~0.16 MPa,贫胺液出装置温度控制在(55±2) ℃。针对目前再生装置运行中存在的其他问题提出了相应解决办法,为同类装置的安全平稳长周期运行提供了参考。

醇胺溶剂 脱硫 溶剂再生 贫富胺液 胺液发泡 装置运行

四川石化醇胺溶剂再生是集中处理全厂富胺液再生的重要装置,也是炼化一体化重要的环保配套装置。硫磺回收尾气处理单元中的胺液吸收是确保尾气排放的最后一道屏障,因此确保贫胺液质量合格对降低尾气中SO2排放至关重要[1-2]。受制于上游各装置运行情况,溶剂采用了集中再生,这对工艺操作提出了更高的技术要求。

上游渣油加氢工艺因为富胺液含油带烃带氢严重,贫液质量难以保证,造成制硫燃烧炉超温联锁,尾气排放超标。通过分析总结其影响因素以及长时间检测富胺液含油量,从工艺、设备及管理方面提出了针对性措施,为溶剂再生装置的安全平稳长周期运行奠定了基础。

1 概 况

四川石化溶剂再生装置分为两套,规模均为350 t/h,设计弹性为60%~110%。第一套溶剂再生装置处理加氢裂化装置和硫磺回收装置的富胺液;第二套溶剂再生装置处理常减压装置、渣油加氢装置、柴油加氢装置、催化裂化装置和酸性水汽提装置的富胺液。再生后的贫胺液送至上游装置循环使用,清洁酸性气送至硫磺回收装置生产硫磺。采用常规汽提再生法,再生塔底重沸器热源采用0.35 MPa蒸汽。

四川石化溶剂采用中国石油西南油气田公司天然气研究院研制的CT8-5复合型甲基二乙醇胺(MDEA)溶剂[3-4],该溶剂是以MDEA为基础组分,加入适量添加剂,改善了胺液的脱硫选择性,增强了其抗降解、抗腐蚀和抗发泡能力。

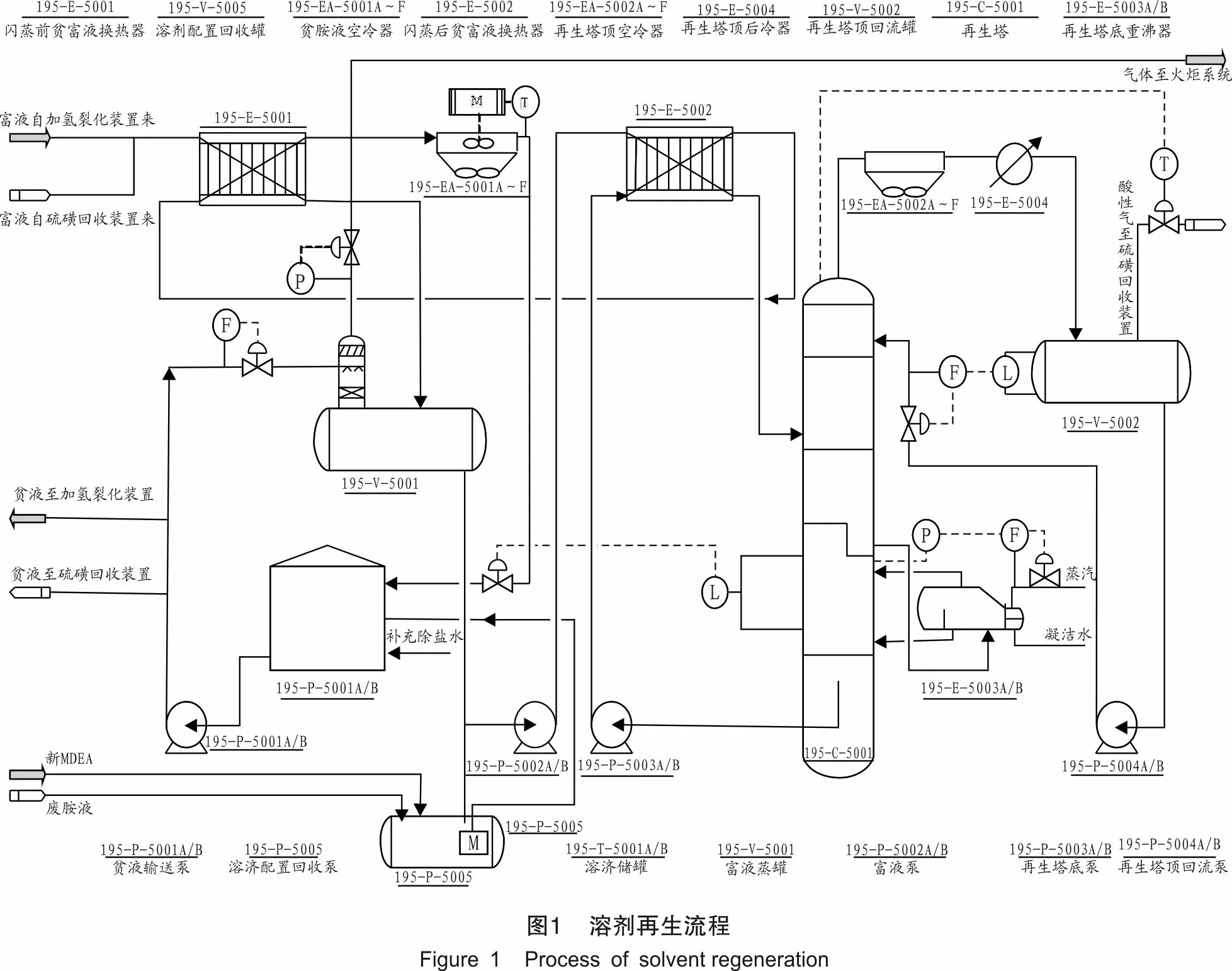

2 工艺流程及特点

图1为醇胺溶液再生流程图。再生塔底供气量决定了富胺液净化程度的高低。本装置控制系统设计中采用了塔底供汽量以控制系统压力,回流罐出口酸性气调节阀控制再生塔顶温度的控制方案。供汽量控制系统压力可以根据进料量、进料温度、原料质量的变化,及时自动调节再生塔供热量并保证贫胺液质量。

3 上游装置生产异常波动对溶剂再生及制硫系统的影响

3.1 胺液发泡的影响

2014年6月20日溶剂再生装置富液来量仪表显示,由220 t/h迅速降至0.3 t/h,同时管线震动较大。经校验,该表正常。

据上述情况初步分析,是上游装置富液含油带烃严重,造成胺液发泡,导致富液来量波动,造成液位下降,闪蒸汽波动。与此同时,富液闪蒸罐顶压力波动剧烈,再生塔顶回流量及塔顶回流罐液位大幅下降(在塔底蒸汽量不变的情况下)。再生塔塔底压力在6 min内迅速由0.126 MPa上升至报警上限0.170 MPa(安全阀定压极限0.3 MPa),及时调整塔底蒸汽量以稳定压力平稳,将闪蒸罐顶压控阀PIC60202副线阀稍开降低富液轻烃携带量。入炉酸性气量由5 000 m3/h迅速上升到5 900 m3/h,硫磺制硫燃烧炉前部温度快速上升至1 400 ℃,配风难以跟踪,造成SO2排放超标。

3.2 上游装置操作条件变化对溶剂再生装置的影响

2014年6月25日,上游装置在撇油情况下,溶剂再生塔发生异常波动。富胺液闪蒸罐火炬泄压阀开度为11%~64%。与此同时,塔底压力持续上升,由0.120 MPa升至0.170 MPa,塔底蒸汽量由38 t/h下降至12.6 t/h,制硫炉炉膛温度在1 296~1 361 ℃波动,由此判断再生塔气相组成发生了变化。带油富胺液中蒸发的酸性气量波动剧烈,造成再生塔平衡被破坏,酸性气分液罐压力最高升至59.7 kPa。进入制硫燃烧炉的总酸性气流量在8 400~10 200 m3/h范围内波动。此时制硫炉自动配风已无法正常调节,故SO2排放量超标。

4 影响贫胺液质量的因素及解决办法

上游加氢装置已经按计划更改了撇油流程,解决了目前胺液系统含油带烃状况。从清洁酸性气中含有大量轻烃组分来看,上游装置富胺液闪蒸效果较差,建议协调上游装置考虑增大富胺液闪蒸罐容积,降低闪蒸压力,提高闪蒸温度,依靠罐自压外送富液应改为泵送方式,以减少富胺液中轻烃组分携带量。现阶段上游装置尽量减少进入循环氢脱硫塔的烃类和轻组分含量,胺液再生装置加氢清洁酸性气组分分析检测,并且溶剂再生装置塔顶回流罐酸性气放火炬线加装伴热线,适当提高再生塔塔顶回流罐操作温度,防止清洁酸性气管线堵塞。

通过长时间工业实践以及对溶剂再生装置运行情况的深入分析,以下从原料、工艺及胺液净化3个主要方面入手[5-6],分析贫胺液质量因素及解决的办法。

4.1 原料液质量控制

四川石化炼油部分采用全加氢工艺路线,两套350 t/h溶剂再生负荷绝大部分来自上游各个加氢装置。受制于高含胶质、沥青质的原料油性质的改变以及渣油加氢装置工艺设计等因素的影响,渣油加氢装置脱金属、硫、氮催化剂容易结焦,降低了催化剂活性,进而导致渣油加氢装置频繁停工,造成来料富胺液含油带烃带氢严重,且负荷波动剧烈,对硫磺回收部分造成较大的冲击。清洁酸性气流量波动剧烈,造成配风滞后,致使H2S与SO2比值很难达到2∶1,降低了硫回收率。同时,溶剂再生装置波动影响贫液中H2S含量,使其很难降至1 g/L以下,破坏了硫回收尾气处理工艺的最后一道屏障,造成尾气中SO2排放长时间超标。原料因素是制约溶剂再生装置以及后续硫磺尾气装置平稳运行的关键。

由于溶剂再生装置除油能力有限,并不能从根本上消除胺液中所携带的油及烃类。因此优化上游装置工艺操作具有一定的可行性。为从根源上消除不利影响,建议上游装置增设富胺液脱油设施,以尽量降低富胺液带油带烃量。

4.2 工艺操作参数优化

富胺液闪蒸罐顶压力控制在0.05~0.2 MPa,温度控制在60~70 ℃,相对于上游富胺液含油带烃带氢严重时,此温度控制相对较低、压力控制相对较高,致使大量烃类及氢气很难在较短时间内闪蒸出去,进而带至后部给再生塔及硫磺部分带来冲击。贫胺液出装置温度控制在≯55 ℃,对于吸收过程来说,此温度下吸收效果最佳,但是贫胺液至上游渣油加氢装置循环氢脱硫塔管线较长,温度损失较大,致使循环氢中携带的重烃类冷凝而污染胺液质量,造成恶性循环。

富胺液闪蒸罐顶压力控制在0.03~0.16 MPa,温度控制在65~75 ℃,有利于烃类及氢气闪蒸。贫胺液出装置温度控制在55±2 ℃,确保贫胺液至上游装置循环氢脱硫塔时温度仍在55 ℃左右,避免重烃类冷凝。胺液质量分数控制在25%~30%,降低高浓度且带油的富胺液发泡,有利于贫胺液再生。

4.3 胺液过滤

CT8-5经过1年多运行,贫胺液发泡及损失情况较少,满足复杂工况要求。加强贫富胺液过滤量,减少杂质携带量,同时增设活性碳吸附设施,除去油类及降解组分携带量,适当添加破乳剂,降低胺液进一步降解及发泡的风险。

5 胺液系统使用现状及装置运行情况

5.1 胺液系统使用现状

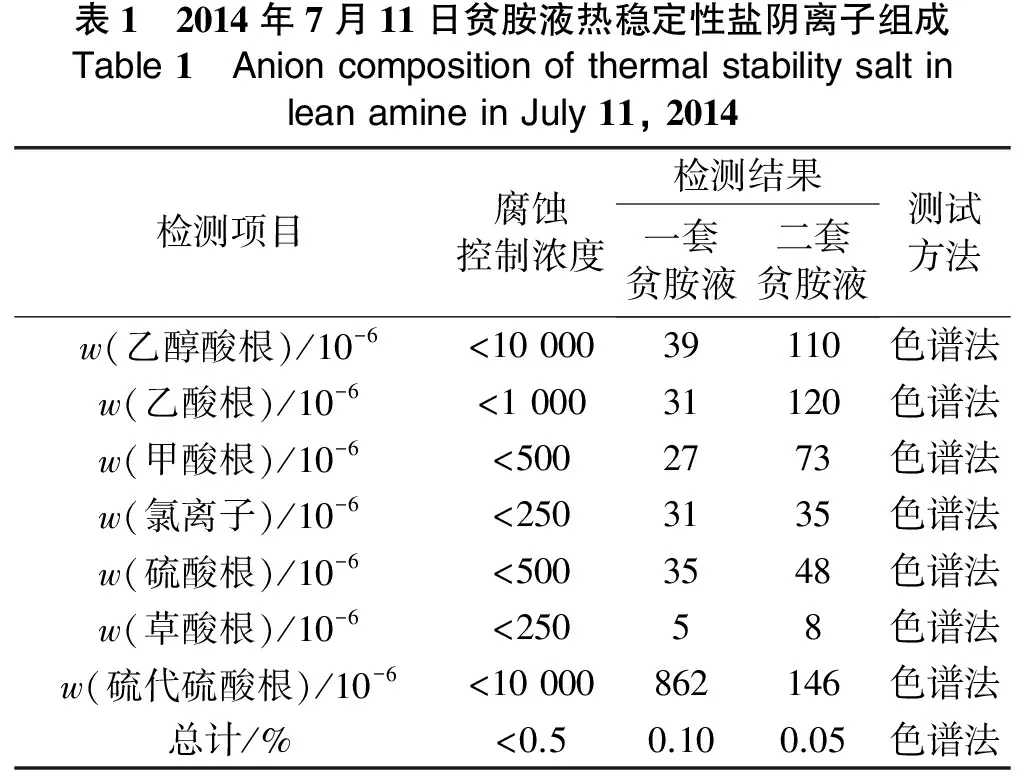

四川石化胺液系统使用的CT8-5复配型脱硫剂,其质量分数通常为25%~35%,该溶剂使用时工艺控制指标为再生塔顶温度100~120 ℃,蒸汽压力0.3~0.4 MPa(表压)。通过连续运行18个月实践,胺液整体运行良好,将2014年6月与2015年5月排放尾气中SO2含量进行对比发现,胺液吸收效果较好,特别是在恶劣工况条件下,胺液带油严重但仍然有较好的吸收和解析性能。但是含油带烃长期存在于胺液中,会使胺液发生乳化甚至降解,进而影响吸收和再生性能。为检验胺液长时间使用后变化情况,委托中国石油西南油气田公司天然气研究院进行了贫富胺液热稳定性盐含量分析。2014年2月取样分析结果是:一套贫胺液中总热稳定性盐质量分数为0.04%,二套贫胺液中总热稳定性盐质量分数为0.05%。CT8-5脱硫溶剂在使用过程中只需对溶液进行机械过滤,目前暂不需要开启热稳定性盐脱除装置,以免将CT8-5脱硫溶液中的活性组分过滤掉,从而影响溶液的选择脱硫效果。CT8-5经过长期工业应用表明,不采用热稳定性盐脱除装置,溶液中的热稳定性盐也不会出现大幅增长,其对装置的腐蚀也未明显增加。另据胺液在线净化设备厂家的建议,胺液中热稳定性盐质量分数低于1.5%时不需要开启在线净化设备。2014年7月再次取样分析结果为一套贫胺液中总热稳定性盐质量分数为0.1%,二套贫胺液中总热稳定性盐质量分数为0.05%,表1列出了贫胺液热稳定性盐的阴离子组成。

表1 2014年7月11日贫胺液热稳定性盐阴离子组成Table1 AnioncompositionofthermalstabilitysaltinleanamineinJuly11,2014检测项目腐蚀控制浓度检测结果一套贫胺液二套贫胺液测试方法w(乙醇酸根)/10-6<1000039110色谱法w(乙酸根)/10-6<100031120色谱法w(甲酸根)/10-6<5002773色谱法w(氯离子)/10-6<2503135色谱法w(硫酸根)/10-6<5003548色谱法w(草酸根)/10-6<25058色谱法w(硫代硫酸根)/10-6<10000862146色谱法总计/%<0.50.100.05色谱法

通过两次分析结果表明,胺液中热稳定性盐含量较低,其进入塔顶回流系统含量更是微乎其微。

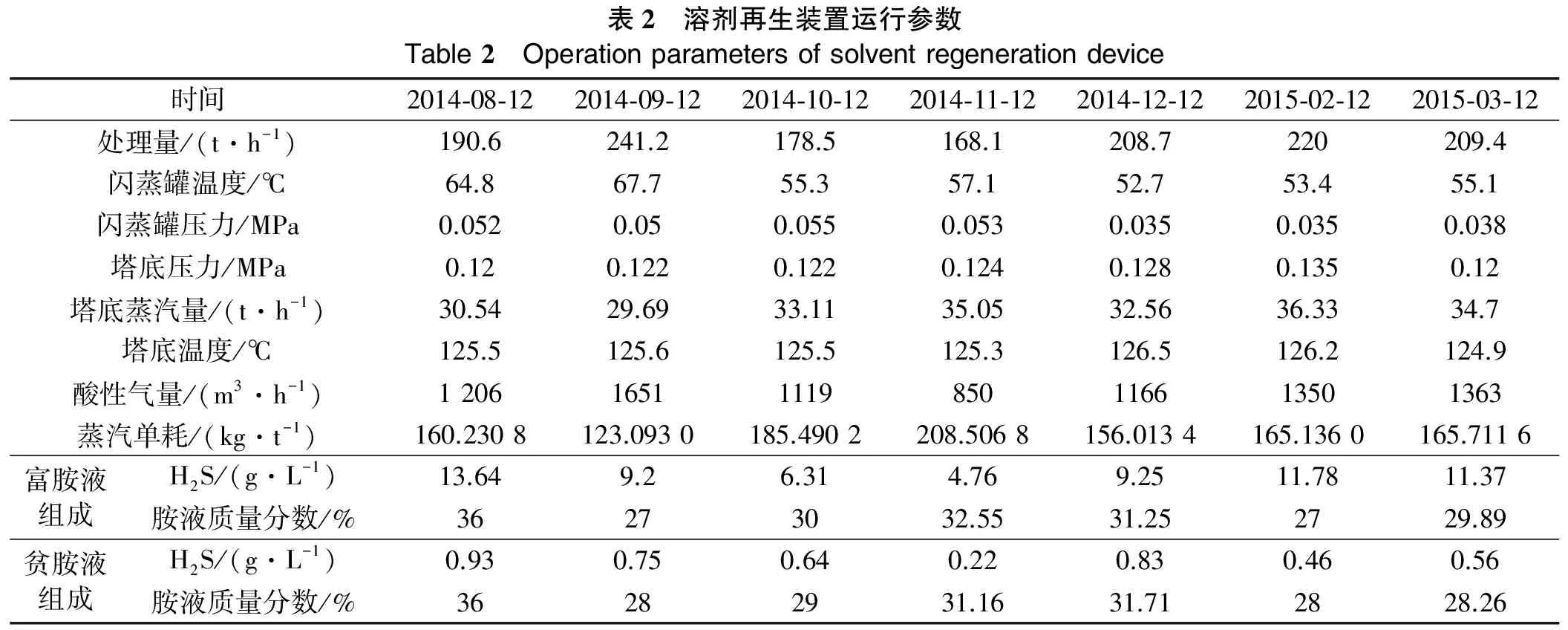

5.2 装置运行现状

通过近7个月连续监测,装置整体运行良好,溶剂再生装置运行参数如表2所示。贫富胺液石油类分析从2014年12月开始。溶剂再生装置处理量、富胺液所含H2S负荷波动较大。装置按照60%负荷设计,蒸汽单耗是136.476 kg/t,由表2可知,运行7个月中仅有2个月的蒸汽用量低于设计值,整体蒸汽单耗较高。针对富胺液含油较高的问题,通过工艺优化将负面影响降到最低。富胺液闪蒸罐压力控制在0.030~0.16 MPa,温度控制在65~75 ℃,有利于烃类及氢气闪蒸降低对后面部分的影响。胺液浓度控制较高时,虽然降低了循环量,节约了一定的能耗,但是对于含油较多的胺液增加了发泡的风险,因此胺液质量分数控制在25%~30%较为合适。塔底温度控制在125 ℃以上,增加了胺液降解的风险,通过18个月连续运行发现,再生塔塔顶堵塞已经发生过近5次,塔顶回流罐沉筒式液位计堵塞更是频繁。针对此原因,再生塔底温度控制在122 ℃为宜,既节约了能耗又降低了胺液降解的风险。若塔顶温度控制高,则容易造成塔顶气相腐蚀加剧,因此将温度控制在108~120 ℃为宜。为防止贫胺液温度较低造成重烃类冷凝,因此,贫胺液出装置温度控制在(55±2) ℃较为合适。

表2 溶剂再生装置运行参数Table2 Operationparametersofsolventregenerationdevice时间2014⁃08⁃122014⁃09⁃122014⁃10⁃122014⁃11⁃122014⁃12⁃122015⁃02⁃122015⁃03⁃12处理量/(t·h-1)190.6241.2178.5168.1208.7220209.4闪蒸罐温度/℃64.867.755.357.152.753.455.1闪蒸罐压力/MPa0.0520.050.0550.0530.0350.0350.038塔底压力/MPa0.120.1220.1220.1240.1280.1350.12塔底蒸汽量/(t·h-1)30.5429.6933.1135.0532.5636.3334.7塔底温度/℃125.5125.6125.5125.3126.5126.2124.9酸性气量/(m3·h-1)120616511119850116613501363蒸汽单耗/(kg·t-1)160.2308123.0930185.4902208.5068156.0134165.1360165.7116富胺液组成H2S/(g·L-1)13.649.26.314.769.2511.7811.37胺液质量分数/%36273032.5531.252729.89贫胺液组成H2S/(g·L-1)0.930.750.640.220.830.460.56胺液质量分数/%36282931.1631.712828.26

6 结 论

溶剂再生装置肩负着全厂脱硫装置平稳运行及油品低硫指标的重任,同时是确保尾气中SO2排放合格的重要保障,因此确保其平稳运行很有必要。通过总结影响贫胺液质量的因素及上游装置运行工况对溶剂再生装置的影响,提出了工艺优化方案,在不影响装置工艺操作前提下,将富液闪蒸罐温度控制在65~75 ℃,闪蒸压力控制在0.030~0.16 MPa,贫胺液出装置温度控制在(55±2) ℃。同时对再生装置运行中存在的其他问题提出了相应的解决办法。将不利影响降至最低,为同类溶剂再生装置的安全平稳长周期运行提供了很好的借鉴。

[1] 王会强, 彭亮, 孔庆欢. 浅析四川石化酸性水汽提装置工艺特点以及存在的问题和对策[J]. 山东化工, 2014, 43(9): 87-89.

[2] 吴金桥, 吴新民, 张宁生, 等. 长庆气田第二净化厂MDEA脱硫溶液发泡原因(Ⅱ)——发泡原因及处理措施[J]. 天然气工业, 2005, 25(4): 171-174.

[3] 周永阳, 何金龙, 彭维茂, 等. 天然气净化厂醇胺溶液发泡原因与预防措施[J]. 天然气技术, 2007, 1(4): 62-63.

[4] 常宏岗. 气体脱硫装置胺溶液发泡原因及认识[J]. 石油与天然气化工, 1995, 24(1): 62-63.

[5] 胡天友, 熊钢, 何金龙, 等. 胺法脱硫装置溶液发泡预防及控制措施[J]. 天然气工业, 2009, 29(3): 101-103.

[6] 梁明. 炼油厂胺液净化新技术的试验研究[J].广东化工,2010,37(1):88.

下 期 要 目

1 新型生物柴油制备方法的研究进展

2 具有高选择性和可再生性的SO2脱除溶剂研发

3 含空间位阻基团的选择性脱硫剂的合成与表征

4 含硫气田净化厂原料气过滤分离设备腐蚀主控因素研究

5 LO-CATⅡ硫磺回收反应器锥体堵塞原因分析及对策

6 基于粒度分布的MRU脱盐闪蒸罐工艺参数优选

7 内燃机内甲烷水蒸气重整特性分析

8 膨胀前预冷压差液化流程结构优化

9 天然气体系中环己烷的气液固三相平衡计算

10 利用泡沫解除由于粘土造成的储层伤害试验研究

11 水平井脉冲柱塞加砂新技术在中江气田的应用

12 井下油管腐蚀失效分析

13 生物酶驱油技术在低渗油田的研究及应用

14 合水油田注水管网缓蚀剂XD的开发优化与应用研究

15 改性腐植酸油基降滤失剂的两步法合成与性能评价

16 抽提法测定石油产品中机械杂质的装置研制及应用

17 天然气发热量间接测量不确定度评估方法再探

18 参比条件下天然气压缩因子不确定度评估

19 分液罐内气液两相流分离效率的数值模拟及优化

20 LNG工厂停产状态下循环冷却水腐蚀性研究

21 甲醇生产过程的水系统集成与优化

Problems and countermeasures during the process of alcohol amine solvent regeneration in refinery

Wang Huiqiang1, Tang Zhonghuai2, Miao Zhuping1, Ye Maochang2, Zhuang Defu1

(1.PetroChinaSichuanPetrochemicalCompanyLimited,Chengdu611930,China)

(2.ResearchInstituteofNaturalGasTechnology,Chengdu610213,China)

The alcohol amine desulfurization solvent regeneration unit technological principle, process, characteristics and the effect of lean amine quality on SO2emission in tail gas in Sichuan Petrochemical Company Limited were introduced. The countermeasures in the process were put forward aiming at the effect of abnormal fluctuation from upstream plant on the solvent regeneration and sulfur recovery system. The influencing factors on the quality of lean amine were analyzed, and the control scheme of the process pinch point was put forward. Through monitoring oil content in rich amine liquid, temperature and pressure of rich liquid flash tank and regeneration tower bottom for a long time, the optimized scheme was proposed. On the premise of without affecting the process operation of the unit, the rich liquid flash tank temperature should be controlled in the range of 65 ℃ to 75 ℃, the steam pressure should be controlled in the range of 0.030 MPa to 0.16 MPa, and the device outlet temperature of lean amine liquid should be controlled at 55±2 ℃. At the same time, the countermeasures for other problems of the regeneration unit were presented, which provided references for the safe and stable running of similar devices.

alcohol amine solvent, desulfurization, solvent regeneration, lean and rich amine, amine foaming, plant operation

王会强(1987-),男,河南新野人,先后毕业于兰州石化职业技术学院炼油技术专业和西南石油大学化学工程与工艺专业,助理工程师,现就职于中国石油四川石化有限责任公司,从事炼油相关技术工作。E-mail:wanghq329@petrochina.com.cn

TE64

B

10.3969/j.issn.1007-3426.2015.06.007

2015-10-28;

2015-11-02;编辑:杨 兰