焦化蜡油预处理及综合利用的技术措施

张伟伟 李 林

1. 兰州石化职业技术学院应用化学工程系 2. 中国石油兰州石化公司炼油厂

焦化蜡油预处理及综合利用的技术措施

张伟伟1李 林2

1. 兰州石化职业技术学院应用化学工程系 2. 中国石油兰州石化公司炼油厂

焦化蜡油是延迟焦化工艺过程中产生的一种产品,由于其碱性氮化物、稠环芳烃、胶质含量高,使其加工利用受到限制,需要进行预处理。介绍了焦化蜡油的性质,综述了焦化蜡油预处理及综合利用的技术措施,包括加氢精制、溶剂精制、络合脱氮、氧化处理等预处理方法,经过预处理可作为催化裂化或加氢裂化原料,经溶剂抽提可回收芳烃等,对焦化蜡油的综合利用前景进行了展望。

焦化蜡油 预处理 催化裂化 加氢裂化 碱性氮 综合利用

延迟焦化工艺作为重质油轻质化的主要加工方式之一,除生产焦化汽油、焦化柴油、焦化液态烃、干气及焦炭外,还有约20%(w)的焦化蜡油。近年来,由于延迟焦化装置采用低循环比操作,焦化蜡油产量会进一步提高。焦化蜡油中的碱性氮化物、稠环芳烃、胶质含量高,且随着延迟焦化装置循环比的降低,焦化蜡油质量会进一步变差,是一种劣质的原料,导致其后续加工利用受到限制[1]。部分炼厂将其作为燃料油直接出厂,影响了其经济效益,或按一定比例将其掺入催化裂化或者加氢裂化装置加工。但由于焦化蜡油中含有较多碱性氮化物、稠环芳烃、胶质等杂质,对催化裂化和加氢裂化催化剂有不利影响,焦化蜡油中碱性氮化物能以配位键的形式化学吸附到催化剂活性中心Lewis酸上,掩盖催化剂活性中心,使其活性下降甚至失去活性,稠环芳烃在反应时也会附着在催化剂表面,影响裂化反应的进行[2],从而影响装置产品分布和收率,使得焦化蜡油加工后路受到限制,延迟焦化装置只能采用大循环比操作以减少焦化蜡油的产量,导致延迟焦化装置焦炭产率和炼厂黑色产品收率增加[3]。为了解决焦化蜡油的加工后路,提高企业经济效益,人们对焦化蜡油的预处理及综合利用开展了大量研究[4],包括加氢精制、溶剂精制、络合脱氮、氧化处理等预处理方法[5-6],经过预处理可作为催化裂化或加氢裂化原料,焦化蜡油经溶剂抽提后还可回收芳烃。以下对焦化蜡油预处理及综合利用方面的技术措施进行了综述。同时,对焦化蜡油的综合利用前景进行了展望。

1 焦化蜡油性质

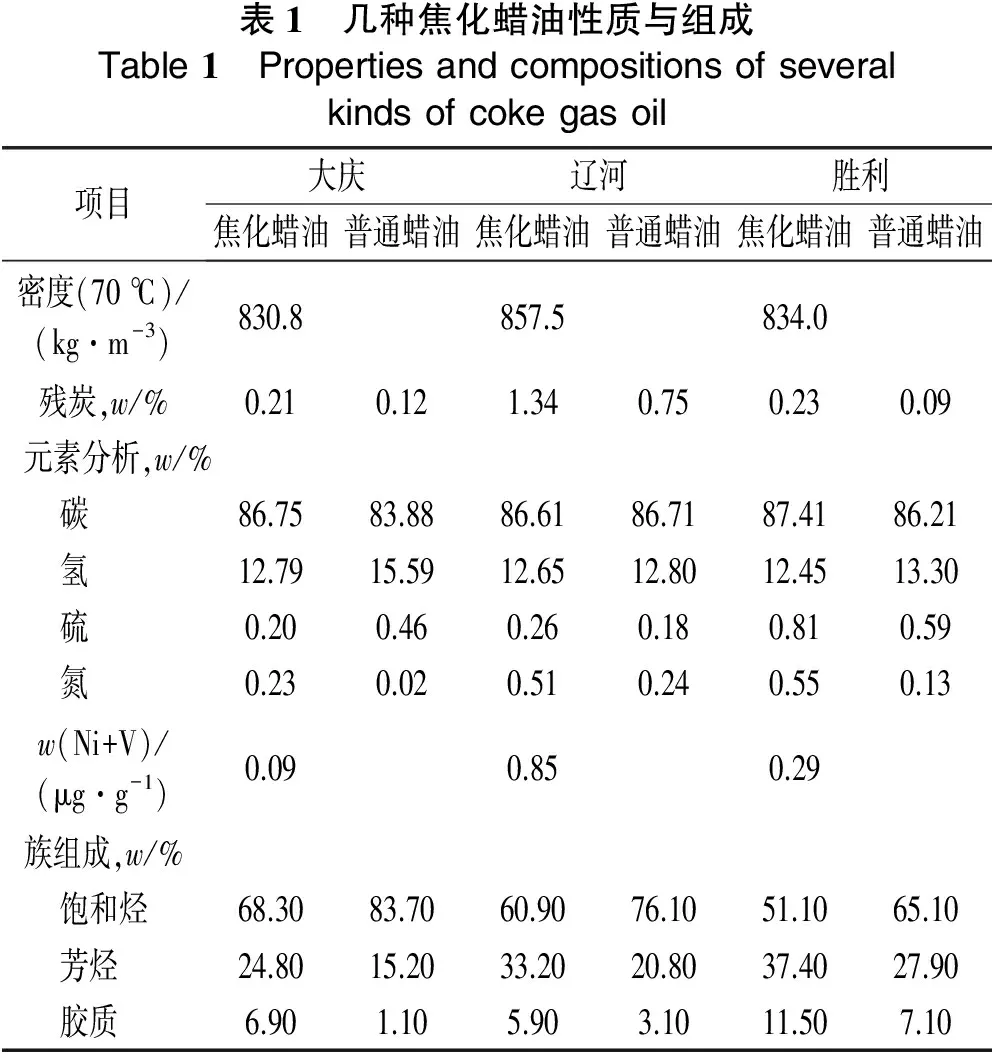

国内几种焦化蜡油的性质与组成见表1[7-8]。从表1可以看出,与普通蜡油相比,焦化蜡油残炭高,氮含量、硫含量高,饱和烃含量相对较低,而芳香烃及胶质含量高。根据焦化蜡油的特殊性质,可先对其进行预处理,降低其中杂质含量后,再送往其他装置掺炼,以生产高附加值产品,为企业带来可观的经济效益。

表1 几种焦化蜡油性质与组成Table1 Propertiesandcompositionsofseveralkindsofcokegasoil项目大庆辽河胜利焦化蜡油普通蜡油焦化蜡油普通蜡油焦化蜡油普通蜡油密度(70℃)/(kg·m-3)830.8857.5834.0残炭,w/%0.210.121.340.750.230.09元素分析,w/%碳86.7583.8886.6186.7187.4186.21氢12.7915.5912.6512.8012.4513.30硫0.200.460.260.180.810.59氮0.230.020.510.240.550.13w(Ni+V)/(μg·g-1)0.090.850.29族组成,w/% 饱和烃68.3083.7060.9076.1051.1065.10 芳烃24.8015.2033.2020.8037.4027.90 胶质6.901.105.903.1011.507.10

2 焦化蜡油预处理及综合利用技术

2.1 焦化蜡油作为催化裂化原料

2.1.1 加氢精制

焦化蜡油中的碱性氮化物、稠环芳烃、胶质等多环芳香结构的杂质可以通过加氢预处理的方法将其饱和后脱除[9],改善焦化蜡油的性质,为催化裂化装置提供优质原料。

丁勇等[10]采用FH-5催化剂,在压力7.5 MPa、空速1.0 h-1、氢油体积比1 000、反应温度380 ℃的操作条件下,对焦化蜡油进行加氢处理,总氮质量分数从4 300 μg/g降至1 700 μg/g,脱氮率为60.47%;碱氮质量分数可从1 901 μg/g降至333 μg/g,脱碱氮率达到82.48%,满足催化裂化装置≤500 μg/g的进料要求[11]。将加氢焦化蜡油送入催化裂化装置进行掺炼,与掺炼未加氢焦化蜡油相比,干气、油浆、焦炭的收率降低,而汽油收率可提高2%以上。

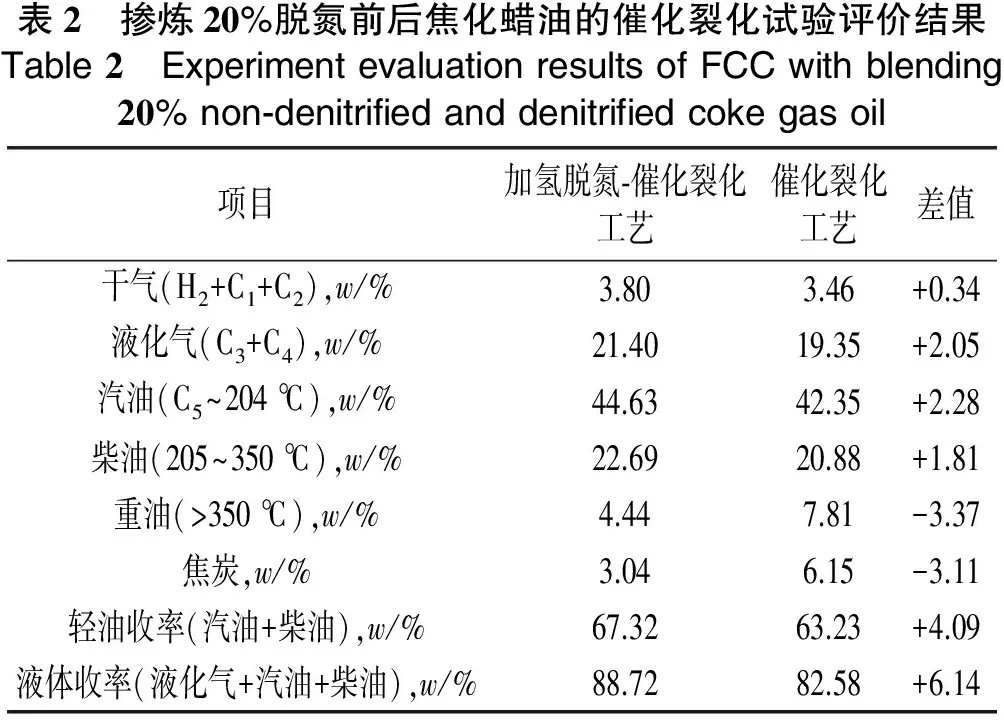

李洪等[12]采用自制的加氢脱氮催化剂,在100 mL小型加氢试验装置上,反应温度380~390 ℃,氢油体积比1 000,氢分压15 MPa的实验条件下对焦化蜡油进行加氢脱氮处理,脱氮焦化蜡油总氮质量分数从4 355.2 μg/g降至730 μg/g,碱氮质量分数可从1 322.6 μg/g降至510 μg/g,脱氮率及脱碱氮率分别达到83.24%、61.44%,且残炭和金属含量均显著降低;将加氢脱氮焦化蜡油和未脱氮焦化蜡油在单程转化的提升管装置上,在反应温度480 ℃,再生温度680 ℃的实验条件下进行催化裂化试验,评价结果表明,在催化裂化原料中掺炼20%的焦化蜡油时,加氢脱氮-催化裂化组合工艺与单纯催化裂化工艺相比,轻油收率提高4.09%,总液体收率提高6.14%,重油和焦炭产率下降,产品分布如表2所示,焦化蜡油经加氢脱氮后,降低了对催化裂化催化剂的毒害作用,提高轻油收率,经济效益明显。文献[13]报道,对于未加氢的焦化蜡油,催化裂化装置通过采用抗碱氮催化剂、大剂油比和高反应温度、催化油浆停进延迟焦化装置掺炼等工艺措施,可以得到和加工加氢焦化蜡油相同的效果。对装置操作进行优化,解决了蜡油加氢装置停工期间每天600 t焦化蜡油的出路问题。

焦化蜡油加氢精制能有效脱除其中的碱性氮化物、稠环芳烃、胶质等多环芳香结构的杂质,为下游催化裂化装置提供原料,国内炼厂工业化应用较早的是长岭炼油厂,采用石油化工科学研究院开发的技术,应用于该厂30×104t/a蜡油加氢装置,加氢精制蜡油送往该厂120×104t/a催化裂化装置加工,取得了较好的效果[10]。目前文献报道的研究中,多为实验室研究的成果,工业化应用报道较少,且受氢气资源、投资成本及操作费用的影响,小型炼厂难以承受。

表2 掺炼20%脱氮前后焦化蜡油的催化裂化试验评价结果Table2 ExperimentevaluationresultsofFCCwithblending20%non⁃denitrifiedanddenitrifiedcokegasoil项目加氢脱氮⁃催化裂化工艺催化裂化工艺差值干气(H2+C1+C2),w/%3.803.46+0.34液化气(C3+C4),w/%21.4019.35+2.05汽油(C5~204℃),w/%44.6342.35+2.28柴油(205~350℃),w/%22.6920.88+1.81重油(>350℃),w/%4.447.81-3.37焦炭,w/%3.046.15-3.11轻油收率(汽油+柴油),w/%67.3263.23+4.09液体收率(液化气+汽油+柴油),w/%88.7282.58+6.14

2.1.2 溶剂精制

除了采用加氢的方法除去焦化蜡油中的杂质外,还可以通过溶剂精制的方法分离出其中大部分易引起催化剂中毒的氮化物和部分难裂化的稠环芳烃和胶质[14],以改善其性质。

王刚等[15]采用糠醛对辽河超稠原油直接延迟焦化得到的劣质焦化蜡油进行溶剂精制,并在连续反应-再生催化裂化中型实验装置中进行了溶剂精制前后劣质焦化蜡油的催化裂化反应。结果表明,在精制油质量收率为70%的条件下,溶剂精制法可脱除劣质焦化蜡油中85%(w)的氮、16%(w)的硫和39%(w)的芳烃、胶质及沥青质;劣质焦化蜡油精制后催化裂化反应转化率比精制前提高88%,轻质油、液体质量收率分别提高 28.67%和55.33%,可为催化裂化装置提供优质的原料。

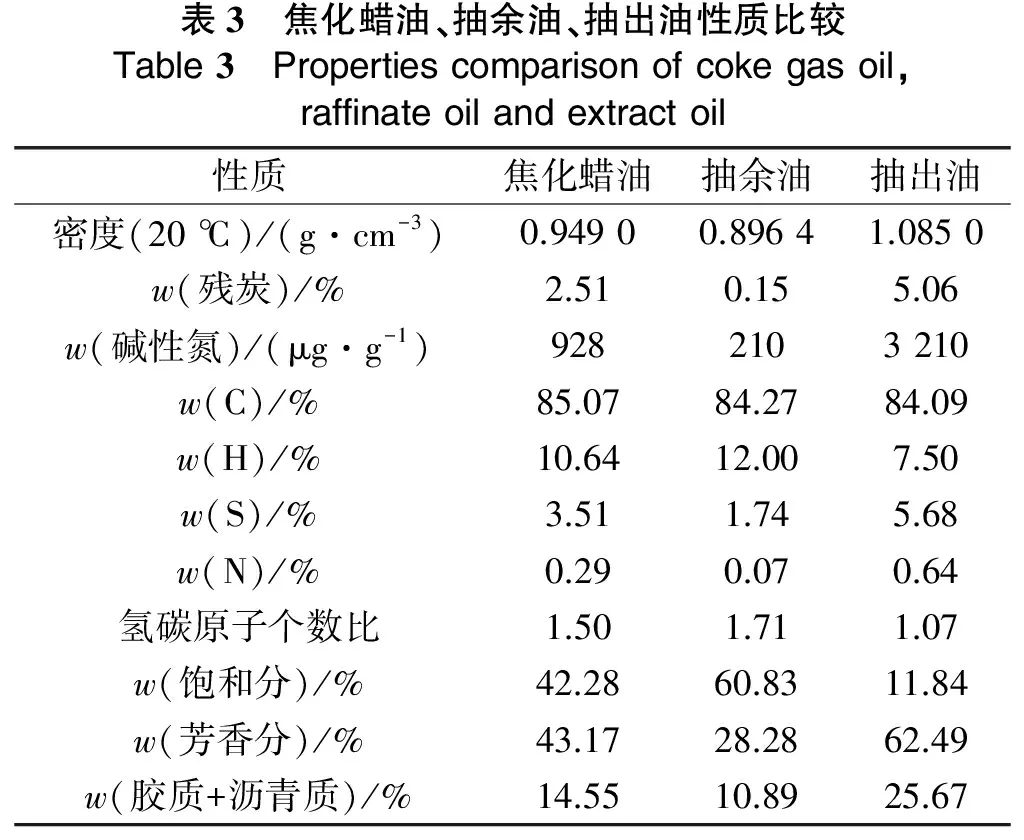

为了合理利用焦化蜡油,魏建明等[16]采用糠醛抽提-催化裂化的组合工艺对青岛炼化焦化蜡油进行处理,实验室研究表明,在抽提温度60 ℃,糠醛与焦化蜡油质量比2,抽余油收率为52.55%的条件下,抽余油质量得到明显改善,芳烃、胶质、沥青质总质量分数由57.72%降至39.17%,硫、氮含量明显下降,其性质见表3。在相同的实验条件下,比较焦化蜡油与抽余油的催化裂化性能,抽余油的催化裂化转化率达到86.45%,较焦化蜡油的转化率提高13.14%;从催化裂化产品分布上看,抽余油作为催化裂化原料时,气体和汽油收率增加,柴油收率基本保持不变,重油和焦炭收率明显降低,说明焦化蜡油经过糠醛抽提后,其性质得到明显改善,能够作为良好的催化裂化原料进行掺炼。

表3 焦化蜡油、抽余油、抽出油性质比较Table3 Propertiescomparisonofcokegasoil,raffinateoilandextractoil性质焦化蜡油抽余油抽出油密度(20℃)/(g·cm-3)0.94900.89641.0850w(残炭)/%2.510.155.06w(碱性氮)/(μg·g-1)9282103210w(C)/%85.0784.2784.09w(H)/%10.6412.007.50w(S)/%3.511.745.68w(N)/%0.290.070.64氢碳原子个数比1.501.711.07w(饱和分)/%42.2860.8311.84w(芳香分)/%43.1728.2862.49w(胶质+沥青质)/%14.5510.8925.67

在溶剂精制焦化蜡油时,因溶剂选择性不高,存在对其中硫、氮、芳烃、胶质、沥青质等杂质的脱除有限、抽余油收率低等问题。为了提高溶剂的选择性,可在超声波的辅助作用下[17],或在溶剂中添加助剂[18],改善其选择性,提高精制效果。

与加氢精制工艺相比,溶剂精制具有操作条件缓和、投资成本低等优点,洛阳石化工程公司开发的焦化蜡油溶剂精制-催化裂化组合工艺在锦西石化成功实现工业应用,加工原料为辽河焦化蜡油,装置处理量为25×104t/a,经过催化裂化装置掺炼后可实现年效益3 800万元[19-20]。

2.1.3 络合脱氮

络合脱氮是目前研究应用较多的一种焦化蜡油脱氮方法,具有脱氮率高、操作条件缓和、投资和操作费用低的优点,焦化蜡油经脱氮后碱性氮质量分数可降至500 μg/g以下,与普通蜡油碱性氮含量接近,可作为催化裂化原料进行掺炼。

郭立艳[21]等采用自制的络合脱氮剂对焦化蜡油进行脱氮处理,在脱氮剂用量为原料质量的0.4%、温度80 ℃、搅拌时间30 min的条件下,焦化蜡油中碱性氮质量分数由1 322.6 μg/g降至502.7 μg/g,有效降低了焦化蜡油碱性氮含量,减小了在催化裂化装置掺炼时对装置造成的不利影响;在XTL-6型提升管装置上进行掺炼20%焦化蜡油催化裂化的评价试验,结果表明,掺炼络合脱氮后的焦化蜡油时,催化裂化转化率增加2.29%,液体收率增加2.37%,焦炭产率下降0.86%,重油产率下降1.48%。焦化蜡油经过络合脱氮后性质得到有效的改善,可作为催化裂化装置的掺炼原料。

张伟伟[3]等为解决焦化蜡油碱性氮含量高、不能进入催化裂化装置掺炼的问题,采用WLDN-5脱氮剂,对焦化蜡油进行络合脱氮处理,在脱氮剂用量为焦化蜡油质量分数的1.5%、反应温度75~85 ℃、搅拌时间为30 min的操作条件下,脱氮焦化蜡油碱性氮质量分数可降至500 μg/g以下,脱碱氮率达到75%以上;将脱氮焦化蜡油送入催化裂化装置掺炼,标定结果表明,与掺炼未脱氮的焦化蜡油相比,催化剂单耗下降0.44 kg/t,油浆收率下降1.68%,总液收提高2.44%,产品分布见表4,脱氮焦化蜡油可作为良好的催化裂化掺炼原料。

表4 掺炼脱氮前后焦化蜡油的产品分布对比Table4 Comparisonofproductdistributionwithblendingnon⁃denitrifiedanddenitrifiedcokegasoil项目脱氮前脱氮后产品分布/% 干气3.483.68 液态烃13.7215.47 汽油44.7244.96 柴油22.5923.04 油浆5.914.23总液收/%81.0383.47烧焦/%9.288.32损失/%0.300.30

焦化蜡油络合脱氮-催化裂化组合加工是目前工业化应用较多的一种焦化蜡油加工工艺,国内大庆石化、兰州石化等均有工业化应用。兰州石化公司将年产10×104t的焦化蜡油通过络合脱氮装置脱氮,焦化蜡油碱性氮质量分数降至低于500 μg/g后送入催化裂化装置掺炼,装置液收较直接掺炼焦化蜡油明显提高,每年可实现1 300万元的效益[22],应用前景广阔。

2.1.4 氧化处理

门秀杰等[23]使用高锰酸钾为氧化剂,在其氧化预处理用量为1 500 μg/g,在高压反应釜中对克拉玛依焦化蜡油进行氧化预处理,采用蒸气压渗透法和傅里叶变换红外光谱分析了高锰酸钾氧化预处理前后焦化蜡油平均相对分子质量和官能团的变化,并在模拟固定床催化裂化微反装置上评价了其催化裂化性能。结果表明,高锰酸钾氧化预处理克拉玛依焦化蜡油,产生了新的含氧官能团,克拉玛依焦化蜡油的平均相对分子质量由300下降至约250,同时也改善了其催化裂化性能,使反应的总转化率增加3.33%,轻油收率增加7.73%,而干气和焦炭的产率可分别降低0.52%和1.08%。

目前,焦化蜡油氧化预处理的方法尚处于实验室研究阶段,未见工业化应用的相关报道,其应用效果还需进一步深入研究。

2.2 焦化蜡油作为加氢裂化原料

国内加氢裂化装置加工焦化蜡油多采用直接掺炼的方法进行,焦化蜡油直接作为加氢裂化装置掺炼原料,会给装置带来较大影响,掺炼后不利于加氢精制和裂化反应的进行,存在反应器床层平均温度增加、温升增加;降低催化剂的使用寿命;热高分气换热器结盐、影响装置长周期运行等问题[24]。为减小掺炼焦化蜡油对加氢裂化装置的影响,需对其进行预处理。

2.2.1 溶剂精制

王更新等[25]采用洛阳石油化工工程公司开发的双溶剂(主溶剂为糠醛,第二溶剂为芳烃质量分数低于10%的轻烃)精制技术,对辽河焦化蜡油在48 kg/d的中试装置上进行抽提试验,溶剂精制油中硫、氮、芳烃、(胶质+沥青质)质量分数分别下降45.69%、79.54%、38.08%和47.31%,溶剂精制油性质优于辽河直馏蜡油。分别考察溶剂精制油、溶剂精制抽出油、溶剂精制油与辽河直馏蜡油(质量分数约10%)混合油的加氢裂化性能,结果表明,溶剂精制油加氢裂化转化率最高,生成油氮含量最低,说明焦化蜡油经溶剂精制后,改善了其性质,可直接作为加氢裂化原料。

洛阳石化工程公司开发的焦化蜡油溶剂精制-加氢裂化组合工艺在辽阳石油化纤公司成功实现工业应用,加工原料为辽河焦化蜡油,装置处理量为50×104t/a,经过加氢裂化装置掺炼后可实现年效益3 000万元[20]。

2.2.2 络合脱氮

同焦化蜡油络合脱氮-催化裂化组合工艺类似,焦化蜡油络合脱氮-加氢裂化组合工艺也是目前常见的一种焦化蜡油加工手段,焦化蜡油经络合脱氮,降低其碱性氮含量后,脱氮焦化蜡油不仅可作为催化裂化装置原料,也可作为加氢裂化装置原料。

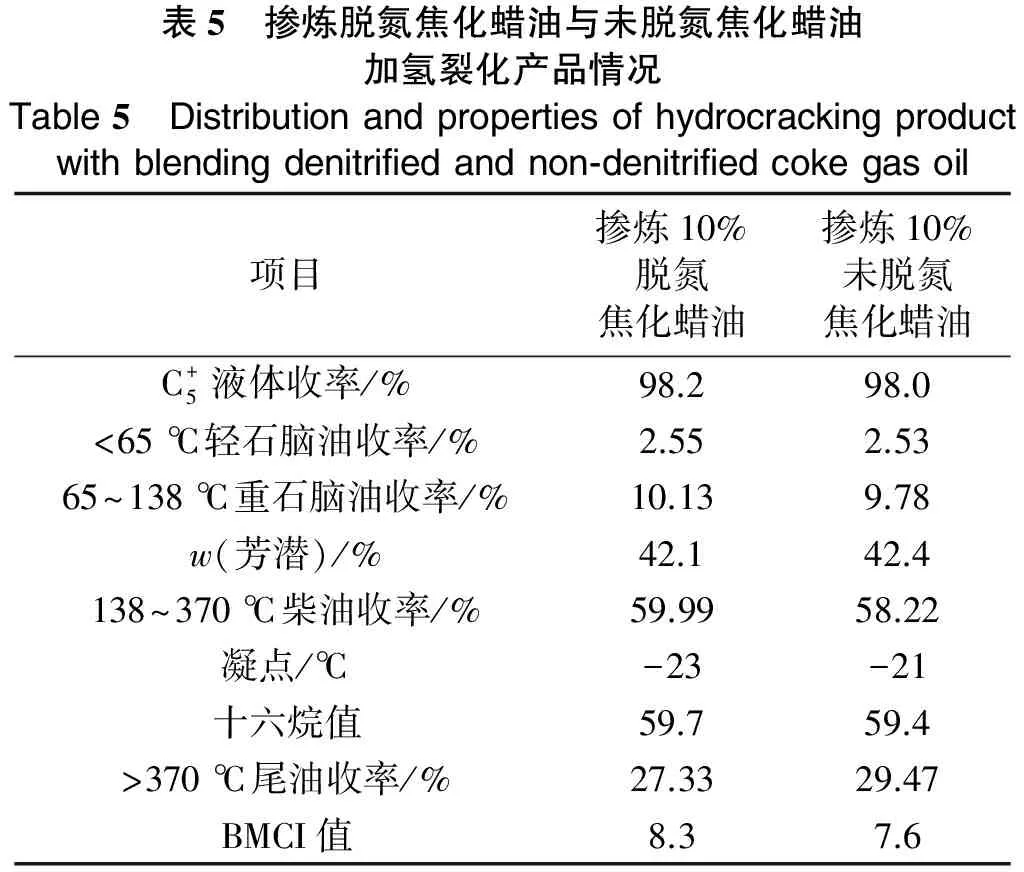

丛丽茹等[26]采用自制的络合脱氮剂[27]对大庆焦化蜡油进行络合脱氮试验,在剂油比为1∶100的条件下,焦化蜡油的脱氮率可达到77.8%,脱氮焦化蜡油碱氮及总氮含量下降明显,固体污染物含量降至100 μg/g以下,并脱除了大量对加氢裂化有害的杂环芳烃,预处理后的焦化蜡油性质与直馏蜡油性质相当,可作为加氢裂化的掺炼原料[28],脱氮尾油可与重油掺调后作为燃料油使用。对比掺炼脱氮焦化蜡油与未脱氮焦化蜡油加氢裂化产品情况(如表5所示),掺炼脱氮焦化蜡油时,柴油收率提高3.04%,重石脑油收率提高3.58%。

表5 掺炼脱氮焦化蜡油与未脱氮焦化蜡油加氢裂化产品情况Table5 Distributionandpropertiesofhydrocrackingproductwithblendingdenitrifiedandnon⁃denitrifiedcokegasoil项目掺炼10%脱氮焦化蜡油掺炼10%未脱氮焦化蜡油C+5液体收率/%98.298.0<65℃轻石脑油收率/%2.552.5365~138℃重石脑油收率/%10.139.78w(芳潜)/%42.142.4138~370℃柴油收率/%59.9958.22凝点/℃-23-21十六烷值59.759.4>370℃尾油收率/%27.3329.47BMCI值8.37.6

2.3 溶剂抽提回收芳烃

焦化蜡油经溶剂抽提后,抽余油可作为催化裂化或加氢裂化装置的掺炼原料,抽出油中含有多环芳烃、硫、氮等杂质,如何有效利用抽出油中的重芳烃、创造更好的经济效益,成为关键。

为有效利用其中的重芳烃,李素君等[29]采用减压分馏的方法,对抽出油进行分离,分离出其中的重芳烃,作为橡胶软化剂。推荐了3种工艺流程:①抽出油直接蒸馏得到拔头油(<350 ℃)、馏出油Ⅰ(350~440 ℃)、馏出油Ⅱ(440~470 ℃)、塔底油(>470 ℃),馏出油Ⅰ和馏出油Ⅱ按自然比调合生产1#橡胶软化剂;②抽出油直接蒸馏得到拔头油(<350℃)、馏出油Ⅲ(350~440 ℃)、馏出油Ⅳ(440~480 ℃)、塔底油(>480 ℃),馏出油Ⅲ和馏出油Ⅳ按自然比调合生产2#橡胶软化剂;③抽出油先拔头后得到拔头油(<345 ℃),一部分拔余油(>345 ℃)经蒸馏后得到345~455 ℃之间的馏分,与另一部分拔余油调合得到3#橡胶软化剂,各种软化剂性质见表6。对得到的橡胶软化剂进行试验,充油丁苯橡胶SBR-172填充1#、2#、3#软化剂时,除25 min、300%定生应力偏高外,其他指标达到SBR-1712优级品指标,完全可以替代进口高芳烃油。

表6 1#、2#、3#橡胶软化剂性质Table6 Propertiesof1#,2#and3#rubbersoftener指标1#橡胶软化剂2#橡胶软化剂3#橡胶软化剂相对密度(20℃)/(g·cm-3)1.02431.02921.0255闪点/℃221223220倾点℃91210黏度/(mm2·s-1)80℃31.2738.6450.6298.9℃16.4424.3919.54黏重常数0.98440.99560.9965四组分质量分数/%饱和烃5.34.94.1芳香烃80.579.777.5胶质14.215.416.8沥青质001.6外观暗绿色暗绿色

焦化蜡油抽出芳烃的另一用途是作为沥青调合组分,由于芳烃和胶质对沥青质的溶解能力大于饱和烃,在硬沥青中调入抽出芳烃,可提高其针入度和延度。在辽河减压渣油中调入20%焦化蜡油抽出芳烃后,主要指标能满足重交沥青AH-90标准要求,改善其软化点高、针入度和延度偏小的问题[11]。

3 结 语

随着原油的日益重质化和劣质化,在未来,延迟焦化装置还会发展,且装置操作上倾向于低循环比甚至零循环比,将导致焦化蜡油的产量进一步增加,其性质也更加恶化。如何充分利用焦化蜡油,给炼厂带来经济效益,将是越来越重要的一个课题。

各种预处理方法的主要优缺点如下:

(1) 加氢精制预处理效果较好,但存在投资较大,操作条件苛刻,且氢气资源紧张的问题,限制在许多小型炼厂的实施。

(2) 非加氢精制预处理中的溶剂精制虽然操作条件缓和,操作简单,但存在溶剂选择性不高,精制油收率低的问题,且抽出油的进一步综合利用还有待研究。

(3) 络合脱氮预处理是一种脱氮效率高,精制油收率高,操作方便,投资较低的方法,其发展空间较大,应用前景广阔。

(4) 氧化预处理是一种新的焦化蜡油预处理方法,尚处于实验室研究阶段,未见工业化应用,还不成熟。

鉴于各种方法存在的优缺点,今后研究工作应着重加强非加氢预处理方法的研究,重点对络合脱氮预处理方法中高效络合脱氮剂、脱氮油与脱氮剂的分离、络合脱氮机理、溶剂精制预处理方法中提高溶剂选择性、提高精制油收率以及溶剂抽出油的进一步综合利用等方面进行深入研究。

[1] 杨万强, 王志伟, 陈彦斌. 催化裂化吸附转化加工焦化蜡油工艺[J]. 化学工艺与工程技术, 2014, 35(4): 9-13.

[2] 张建光, 倪宝珠. 焦化蜡油催化裂化性能的研究[J]. 炼油技术与工程, 2004, 34(1): 8-9.

[3] 张伟伟, 吴云鹏, 李林. 焦化蜡油络合脱氮-催化裂化优化加工工艺技术[J]. 石油化工应用, 2014, 33(8): 65-67.

[4] 赵博, 李东胜, 戴跃玲, 等. 天津大港焦化蜡油预处理研究[J]. 石油化工高等学校学报, 2011, 24(2): 69-72.

[5] 马丽娜, 马守涛, 刘丽莹, 等. 焦化蜡油络合脱氮-催化裂化组合工艺研究[J]. 石油与天然气化工, 2011, 40(6): 571-573.

[6] 石洪波, 史凯迎, 张书源. 焦化蜡油脱氮技术研究进展[J]. 石化技术与应用, 2012, 30(4): 359-364.

[7] 陈文艺. 几种焦化蜡油化学组成与结构的研究[J]. 石油炼制与化工, 1997, 28(2): 52-56.

[8] 陈文艺, 栾锡林, 关毅达. 我国焦化蜡油的组成与特性[J]. 石油化工, 2000, 29(8): 607-612.

[9] 李矗, 王安杰, 鲁墨弘, 等. 加氢脱氮反应与加氢脱氮催化剂的研究进展[J]. 化工进展, 2003, 22(6): 583-587.

[10] 丁勇. 焦化蜡油加氢处理作催化裂化原料的工艺研究[J]. 辽宁化工, 2004, 33(5): 287-290.

[11] 瞿国华. 延迟焦化工艺与工程[M]. 北京: 中国石化出版社, 2008(214), 222.

[12] 李洪, 马守涛, 马丽娜, 等. 焦化蜡油加氢脱氮-催化裂化组合工艺研究[C]. 全国工业催化信息站. 第八届全国工业催化技术及应用年会论文集. 西安: 全国工业催化信息站. 2011.

[13] 谭东胜. 未加氢焦化蜡油直接催化加工的技术改造[J]. 广州化工, 2012, 40(5): 149-151.

[14] 王刚, 黄鹤, 徐春明, 等. 辽河劣质焦化蜡油溶剂精制—催化裂化组合工艺研究[J]. 炼油技术与工程, 2009, 39(2): 7-10.

[15] 王刚, 黄鹤, 刘银东, 等. 溶剂精制对焦化蜡油和催化回炼油催化裂化反应性能的影响[J]. 石油学报(石油加工), 2009, 25(6): 777-783.

[16] 魏建明, 杜峰, 张新功, 等. 青岛炼化焦化蜡油糠醛抽提-催化裂化组合工艺研究[J]. 石油化工高等学校学报, 2014, 27(5): 7-11.

[17] 王海超, 赵德智, 曹祖宾. 超声波在焦化蜡油糠醛精制过程中的作用[J]. 化工时刊, 2008, 22(4): 16-17.

[18] 宋荣君, 赵德智, 王峰, 等. 助剂在焦化蜡油糠醛精制过程中的作用[J]. 辽宁石油化工大学学报, 2004, 24(2): 19-22.

[19] 黄新龙, 沙颖逊, 曲贺欣, 等. 延迟焦化-溶剂精制-催化裂化组合工艺应用[J]. 炼油设计, 2001, 31(6): 48-51.

[20] 张庆宇. 国内焦化蜡油的加工方法[J]. 天然气与石油, 2001, 19(4): 30-34.

[21] 郭立艳, 万书宝, 赵光辉, 等. 焦化蜡油络合脱氮用作催化裂化掺炼进料的研究[J]. 石油炼制与化工, 2008, 39(10): 18-21.

[22] 吴云鹏, 孙丽琳. 焦化蜡油优化加工技术. 2013年中国石油炼制技术大会论文集[C]. 茂名: 中国石油化工信息学会石油炼制分会, 2013: 375-379.

[23] 门秀杰, 石斌, 于道永. 氧化预处理对焦化蜡油催化裂化的影响[J]. 石油学报(石油加工), 2008, 24(3): 269-273.

[24] 王伟杰, 张光磊. 加氢裂化装置掺炼辽河原油焦化蜡油技术分析[J]. 炼油技术与工程, 2014, 44(10): 43-45.

[25] 王更新, 叶安道, 赵晓青. 焦化蜡油溶剂精制油的加氢裂化工艺研究[J]. 石油炼制与化工, 2001, 32(9): 25-27.

[26] 丛丽茹, 张全国, 郭立艳, 等. 焦化蜡油络合脱氮加氢裂化成套技术研究, 第十一届全国工业催化技术及应用年会论文集[C]. 齐齐哈尔: 全国工业催化信息站. 2014. 225-24.

[27] 郭立艳, 许乐新, 张浩, 等. 焦化蜡油做加氢裂化原料的预处理方法: 中国, CN101144031[P]. 2008-03-19.

[28] 大庆化工研究中心. “焦化蜡油作加氢裂化原料的预处理方法”获国家发明专利授权[J]. 石油炼制与化工, 2010, 41(12): 15.

[29] 李素君, 李敬大, 王凯, 等. 焦化蜡油抽出重芳烃的综合利用[J]. 当代化工, 2001, 30(3): 137-139.

Technical measures of pretreatment and comprehensive utilization of coke gas oil

Zhang Weiwei1, Li Lin2

(1.ApplicationofChemicalEngineeringDepartment,LanzhouPetrochemicalCollegeofVocationalTechnology,Lanzhou730060,China; 2.OilRefineryofPetroChinaLanzhouPetrochemicalCompany,Lanzhou730060,China)

The coke gas oil is a product producing from the delayed coking process. The processing and utilization of coke gas oil was limited and it needed to be preprocessed for high content of basic nitrogen, condensed aromatics and gum. The properties of coke gas oil were introduced, the technical measures of pretreatment and comprehensive utilization of coke gas oil were reviewed, including the pretreatment methods of hydrotreating, solvent refining, complexing denitrogenation and oxidation treatment. After the pretreatment, the coke gas oil can be used as catalytic cracking or hydrocracking feedstock. The aromatic in coke gas oil can be recovered by solvent extraction. The comprehensive utilization prospect of coke gas oil was prospected.

coke gas oil, pretreatment, catalytic cracking, hydrocracking, basic nitrogen, comprehensive utilization

张伟伟(1983-),女,讲师,硕士,2011年毕业于青岛科技大学化学工艺专业,现就职于兰州石化职业技术学院应用化学工程系,从事化工专业的教学与研究。E-mail:983655234@qq.com

TE624.3+2

B

10.3969/j.issn.1007-3426.2015.06.005

2015-07-06;编辑:温冬云