同步化物流配送系统建模与仿真研究

孙承志 于天齐

摘 要:同步汽车生产制造的物流配送系统是提高汽车制造企业竞争力的一种新的方法。基于同步化物流配送生产模式与传统的供货模式,分别建立两种模式下的物流配送成本模型,分析成本,通过运筹优化算法求解,对比两种模型,得出同步化物流配送系统的最佳成本及最优物流配送方式,并讨论各项因素对同步化物流配送的影响,确定物流配送的时间间隔及配送量。并通过Flexsim软件对生产车间仓库进行仿真模拟,确定合理化布局。

关键词:同步化;Flexsim;物流配送系统;成本模型

中图分类号:TP391.9 文献标志码:A 文章编号:1673-291X(2015)09-0038-04

引言

供应链上各环节的协同运作是生产制造企业顺利生产的基本要求,也是提升企业核心竞争力的发展需要。如今JIT和精益化生产等各种先进生产方式在制造业的广泛应用,同步化的物流配送环节就是首要考虑的关键问题。物流配送系统的建模与仿真也已发展成为物流方法研究的一个重要手段。

本文以同步化物流配送系统的配送模式作为研究对象,从分布在不同区域的零部件仓库发货到达CPD总库能与CPD总库向生产线上进行配送保持同步性,同时能满足发货仓库与非发货仓库的及时补货。从而能在规定时间内将全部所需零件配送至生产线,保证生产线顺利生产为目标,构建一个合理化的仓库布局模型,考虑实际过程当中其他不确定因素,建立基于Flexsim软件的仿真模型。文章主要工作有:(1)对汽车零配件配送物流与制造过程同步化运作的构成部分进行研究,并建立评价指标体系;(2)建立同步化物流配送系统数学模型;(3)建立基于Flexsim软件的系统仿真模型;(4)对仿真结果进行分析,验证模型的科学性和可行性。

一、同步化物流配送系统

同步化物流配送系统是基于精益物流的思路来对生产物流系统进行规划的成果,以实现精益生产的目标。

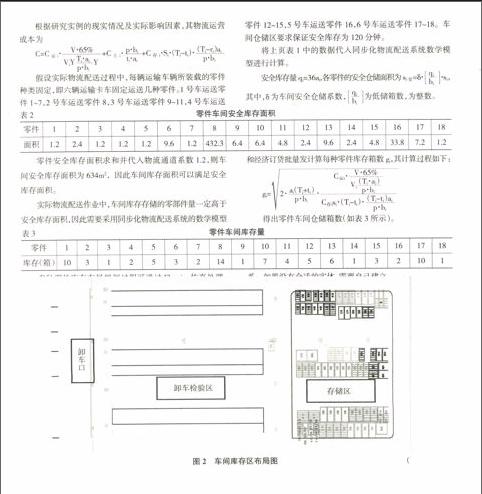

(一)精益化

精益化生产是一种哲学,源于日本工业界,是由日本丰田大野耐一提出的,其核心思想是消除生产中的浪费。在致力于消除生产浪费的过程中,丰田采用了“准时化”、“零库存”、“一个流生产”、“自动化”等高效的管理方式,为精益化生产的发展提供了有利的条件。精益生产方式强调人的积极性,突出团队精神,全员参与,建立共同价值观,培养集体荣誉感。精益化生产融合了工业工程、质量控制、设备管理、价值工程等多项现代化管理模式,创造出多种新的方式。精益化物流便是精益生产的一个重要组成部分。精益化物流规划的思路(如图1所示)。

图1 精益化物流规划思路

同步化物流是在益化物流中达成精益生产效果较为突出的一种物流模式。

(二)同步化物流

汽车零部件物流配送是汽车制造商对汽车制造过程中所需的原材料、零部件进行的采购及生产工作。汽车装配所需要的零部件种类繁多、数量大、生产地域广,导致了零部件组织及管理的难度。零部件的完好质量、准确时间、准确数量及适度库存就是为了保证物流配送作业与汽车装配制造保持同步。因此,汽车零部件配送物流就是为了满足汽车装配过程中的零部件种类、数量、时间及库存,保证装配生产的连续性。保证零部件配送物流与汽车装配制造同步的方法及方式多种多样,但低成本、高效率、准确性的配送模式是其关键。

二、同步化物流配送系统模型

传统的生产企业物流配送模式是以经济订货批量为基础的物流配送模式,注重物流配送系统的运输成本及仓储成本最小化。其采用的模型如下:

Q=

其中,Q为经济订货批量,A为企业需求量,F为订货成本,C为存储成本。

在同步化物流配送系统中,汽车生产车间的物流系统最为复杂,其规划效果也最为明显,由于汽车零部件种类及数量比较大,且零部件单车装配数量一定,因此在生产车间物流系统规划时,需要考虑的影响因素比较复杂。汽车生产体系关注的不仅有物流成本问题,还应考虑到生产效率、汽车装配节拍、物流运输满载率、零部件的装载比例、零件车间库存量、设备设施布局及物流成本等等因素。

同步化物流配送模型的各项影响因素的参考符号有:汽车零部件种类n,零件的单车装配量ai(i=1,2…n),零件包装器具的容量bi(i=1,2…n),零件器具单包装体积vi(i=1,2…n),车辆装载容量V,生产节拍p,运输车辆数量k,车辆装载零件种类wj(j=1,2…k),单车运输及装卸时间Tj(j=1,2…k),零件运至生产工位时间ti(i=1,2…n),零件车间库存量qi(i=1,2…n),物流配送系统各环节的成本cl(l=1,2…m),车间仓库面积S,各零件面积si(i=1,2…n),车间物流配送成本C。

(一)同步化物流配送的假设条件

1.物流配送零件的合格率为100%,即所有零部件都可直接装配。

2.汽车生产车间向仓储库房要货反应时间极短,可近似为无要货提前时间。

3.零部件库房采取批量生产、分批配送的方式满足装配车间的生要求。

4.所有零部件都在库房内存储,无需机械加工。

(二)同步化物流配送系统的数学模型

在汽车生产车间零部件物流配送系统规划过程中,结合各品种的零部件仓库分布在不同区域的特点,通常的配送模式很难满足企业所要求的精益化生产策略,所以建立数学建模来设计一个合理化的仓库布局来形成一个同步化物流配送系统。其数学模型如下:

minC=f(ai,bi,wj,vi,Tj,ti,qi,si,p,cl)(i=1,2…n,j=1,2…k,l=1,2…m)

max()

s.t.∑1

nVi≤V

∑1

kWu≥n

≤1

≥

(i=1,2,…n)

∑1

nSi*

≤S

三、实例分析

本文以某第三方物流公司为某汽车制造企业当中一条装配线进行零部件产前物流配送为实例,生产车间的生产节拍为200s,汽车装配零件种类为18种,车间库存面积为800m2,拥有6台运输车辆,运输车辆的容量为45m3,满载率为65%,装配零部件的信息(如表1所示)。

根据研究实例的现实情况及实际影响因素,其物流运营成本为

C=C运i·+C上i·+C存i·Si·(Ti-ti)·

假设实际物流配送过程中,每辆运输车辆所装载的零件种类固定,即六辆运输卡车固定运送几种零件。1号车运送零件1~7,2号车运送零件8,3号车运送零件9~11,4号车运送零件12~15,5号车运送零件16,6号车运送零件17~18。车间仓储区要求保证安全库存为120分钟。

将上页表1中的数据代入同步化物流配送系统数学模型进行计算。

安全库存量qi=36ai,各零件的安全仓储面积为si安 =δ·

·si,其中,δ为车间安全仓储系数,

为低储箱数,为整数。

零件安全库存面积求和并代入物流通道系数1.2,则车间安全库存面积为634m2,因此车间库存面积可以满足安全库存面积。

实际物流配送作业中,车间库存存储的零部件量一定高于安全库存面积,因此需要采用同步化物流配送系统的数学模型和经济订货批量发计算每种零件库存箱数gi,其计算过程如下:

gi=

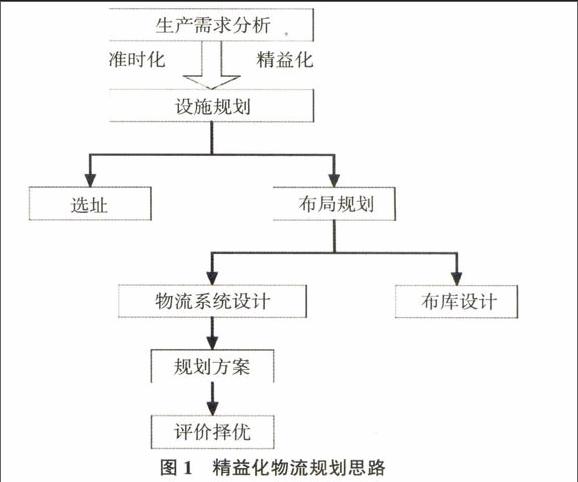

得出零件车间仓储箱数(如表3所示)。

多种零件库存布局规划过程可通过Flexsim仿真处理,得到合理、科学、可行的布局方案。

四、Flexsim

Flexsim采用面向对象技术,并具有三维显示功能,该软件的突出特点在于建模快捷方便和显示能力强大该软件功能强大,可以提供原始数据拟合、输入建模、图形化的模型构建、虚拟现实显示、运行模型进行仿真试验、对结果进行优化、生成 3D 动画影像文件等功能,也提供了与其他工具软件的接口。

Flexsim仿真建模基本步骤:

1.选择实体:根据建模系统要实现的功能,对应Flexsim实体功能,选择合适的实体,建立模型与实际系统的映射关系。如果没有合适的实体,需要自己建立。

2.构建模型布局:根据系统布局,从对象库中拖放所需的对象到建模视图中。

3.定义对象流程:根据对象之间的关系,连接相应端口,构建模型的逻辑流程。

4.编辑对象参数:模型中各实体要实现实际系统功能,就必须对其参数进行设定,必要时要自己编程来实现一定功能。

5.运行调试模型:首先对模型进行编译,然后运行,进行观察,如果与实际不符,重新设置参数,再重复编译运行,直到实现其功能为止。

将同步化物流配送系统的数学模型计算出的各项数据,编入Flexsim的模块中,通过实例演示,得到合理化布局(如图2所示)。

(上接40页)

根据Flexsim仿真出的布局图可以看出,在同步化供应的情况下,规划人员从生产车间装配效益为出发点,通过合理的配置物流资源,按照生产需求进行物流配送,实现了准时化的生产物流配送模式。同时,数值结果也体现了同步化物流配送系统与传统物流配送系统的不同,传统物流配送系统主要追求生产作业最优化及运输与库存成本最小化,属于分散式管理模式,而同步化物流配送系统则是追求生产装配、物流配送系统这个整体系统最优化,采用的是先进的物流供应集成化管理思想。

结语

本文以同步化物流配送系统的配送模式作为研究对象,从分布在不同区域的零部件仓库发货到达生产车间仓库,能与生产车间仓库向生产线上进行配送保持同步性,同时能满足发货仓库与非发货仓库的及时补货。从而能在规定时间内将全部所需零件配送至生产线,保证生产线顺利生产为目标,构建一个合理化的仓库布局模型,考虑实际过程当中其他不确定因素,建立基于Flexsim软件的仿真模型。同步化物流配送系统的数学模型包含生产装配物流配送系统的影响因素广泛,保证生产调度与物流配送系统的同步性,降低了物流配送成本,具有一定的实用价值和理论参考价值。

在实际汽车生产运行过程中实施同步化物流配送的同时,还应当注意信息技术、零部件质量和运输质量这些至关重要的因素。所以在后续研究过程中,应完善同步化物流配送信息系统构建、物流配送的合格率和零部件质量对同步化物流配送过程的影响等内容。

参考文献:

[1] James P Womack,Daniel T Jones.精益思想[M].北京:机械工业出版社,1990.

[2] 理查德·拉明.精益供应:创新与供应商关系战略[M].北京:商务印书馆,1992.

[3] 田宇,朱道立.精益物流[J].物流技术,1996,(6).

[4] 邬跃.论精益物流系统[J].中国流通经济,2001,(5).

[5] 梁波涛.精益物流对现代制造业的作用[J].中国物流与采购,2005,(2).[责任编辑 陈丹丹]