稠油区块集输掺水注汽系统改造方法及应关注的若干问题

姚伟生 何福林 刘海生 黄雪飞 胡述兵

摘 要:古城油田BQ10稠油区块集输和掺水系统的改造方案是利用蒸汽伴热管直接改掺水流程,对集油、掺水管道进行改造。根据井站距的不同,分别进行改造。单井集油管道长度小于200m的油井,采用目前的伴热管线直接改掺水流程;单井集油管道长度200m以上的油井,新增掺水管线(DN25埋地保温管);单井管线长度大于350m的油井,为降低井口回压,新敷设埋地集油管线(DN50埋地保温管);新建4座计量站的掺水干线。该区块共9座计量站,其中5座计量站使用干线掺水,有掺水干线,另外4座没有掺水流程,需要新建掺水干线;9座计量站新建掺水计量装置及阀组。为降低油井井口回压,生产中使稠油平均含水大于85%,单井平均产油量1.7-1.8t/d,单井掺水量按7-10t/d。该区块辖井140口,总掺水量约1000-1400m3/d。从核算结果来看,压降能够满足规范要求的井口回压。这是应当关注的问题。

关键词:BQ10稠油区块;集输掺水注汽系统;工艺流程;参数;核算;方法

近年古城油田完成了对BQ10稠油区块低压供热系统的节能技术改造并收到了较好效果。该稠油区块原采用的是注采合一集输流程,稠油单井集输采用低压蒸汽伴热方式,低压蒸汽伴热系统采用燃油注汽锅炉产生的高压蒸汽减压后作伴热蒸汽、井口放空,致使高品质蒸汽降压使用,造成能源利用不合理,热损耗较大,运行成本较高。主要的改造内容:一是对该区块3#集油注汽站、计量站和所有生产油井的低压伴热系统进行改造,采用掺水降粘集输流程;二是对注汽站内高压注汽锅炉的燃油、给水、吹灰系统及配套部分等进行改造和扩建。改造后的效果已证明,该集油流程平均井口回压比注采合一蒸汽伴热集油流程降低0.1-0.3MPa,减少热耗50-60%,相当于每天减少160吨蒸汽,年节省标煤5959吨。因此节能效果是相当明显的。该区块集输掺水注汽系统的改造方法是值得关注的。工艺及参数的核算工作,是改造方案中应当关注的问题之一。总结其改造的方法与经验,对于该油田类似区块的后期改造具有重要的借鉴作用及意义。

1 集输掺水注汽系统现状

改造前集输系统现状是:3#集油站已建设1座3#集油注汽站,9座计量配汽站,稠油正常开采总油井数为140口,考虑注汽和焖井,正常有效生产井为127口;产液量1000t/d,产油量130t/d,含水油在阀组间与古城B123、B124、B125区含水油汇合输至稠油联合站统一脱水,BQ10区含水油经水套加热炉(燃气)加热后外输,外输温度64℃、压力0.6-0.7MPa。该集油站采用大罐沉砂脱掺水流程。站外集输流程:单井采用注采合一+蒸汽伴热集输流程,计量站至集油站采用掺水降粘集输流程。单井伴热蒸汽由计量配汽站高压蒸汽减压后至井口伴热,伴热管线(DN15)与注采合一管线(DN65)一起岩棉保温、架空敷设。经实测(低压伴热蒸汽冷凝水回收计量),单井伴热蒸汽平均负荷为40kW。

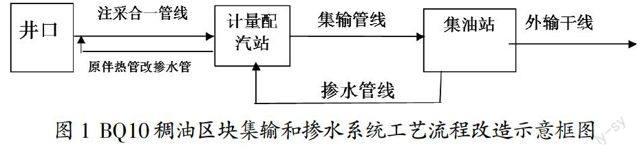

掺水系统现状是:3#集油站现有掺水泵3台,其中,2台8 0AYU100(Q=50m3/h H=200m N=55kW),1台65YI-50×5(Q=25m3/h H=250m N=45kW),该掺水泵已运行多年,已到报废期。掺水泵进口汇管DN150,出口管汇DN100,掺水加热炉出口温度70℃。掺水干线情况是,9座计量站其中5座有掺水干线,5座计量站掺水干线为DN50,4座没有掺水干线。集输和掺水系统的改造方案是利用蒸汽伴热管直接改掺水流程。工艺流程示意框图如图1所示。

注汽系统现状是:该区块现有高压注汽站1座,安装三台23t/h高压注汽锅炉(两用一备),注汽能力为46t/h,考虑锅炉长期使用,出力约70%,实际供汽能力为32.2t/h,采用天然气和混合渣油作为燃料。该注汽站主要为BQ10区块稠油开采油井提供高压蒸汽,同时该区域各稠油开采油井和计量站伴热加热、注汽站燃料油加热、注汽锅炉除氧器、计量站和注汽站采暖等均采用高压蒸汽减压的低压蒸汽。

高压注汽工艺系统为:燃油注汽锅炉产生高压蒸汽→注汽管网→计量配汽站→配汽站阀组→注入井内。

油井伴热高压蒸汽系统:计量配汽站→高压蒸汽减压→伴热蒸汽阀组→单井伴热管线。

配套系统现状是:燃油罐1座200m3及供油泵;供水罐1座200m3及供水泵、管道等;站内安装2台1000kVA变压器,配电室1座。现有外输泵4台,其中,3台NM0763402S12B轴功率k=15kW,1台80Y2L-100电机功率37MPa;掺水泵3台,其中,80AYU100电机功率N=75kW,1台65YI-50×5电机功率N=45kW。23t/h高压注汽锅炉3台,单台安装功率310kW,运行负荷215kW。

2 改造内容、方案与方法

2.1 站外部分

对集油、掺水管道进行改造。根据井站距的不同,分别进行改造。单井集油管道长度小于200m的油井,采用目前的伴热管线直接改掺水流程;单井集油管道长度200m以上的油井,新增掺水管线(DN25埋地保温管);单井管线长度大于350m的油井,为降低井口回压,新敷设埋地集油管线(DN50埋地保温管);新建4座计量站的掺水干线。该区块共9座计量站,其中5座计量站使用干线掺水,有掺水干线,另外4座没有掺水流程,需要新建掺水干线;9座计量站新建掺水计量装置及阀组。

2.2 对该区块3#集油站进行改造

新建2台4t/h燃煤低压蒸汽锅炉。在3#集油站东南新建2台4t/h燃煤低压蒸汽锅炉,顶替站内原油沉砂罐、高压注汽锅炉燃料油罐、站内采暖等使用的高压蒸汽。原油外输及掺水加热采用低压蒸汽,顶替原水套炉使用的天然气用于注汽锅炉燃料,以提高天然气的利用价值;更换掺水泵。该区块所有油井全部改掺水流程,掺水量增加,原掺水泵不能满足,更换2台掺水泵及相应管道;新建掺水阀组和各计量站的掺水计量表。

2.3 对该区块3#注汽站进行改造

首先对注汽锅炉燃油系统进行改造。站内燃油罐原设计为储存原油,现已改为储存渣油和原油的混合油,为了使混合油充分燃烧,要求对混合油进行循环乳化,原有油罐已不够使用。新增2座100m3立式保温罐、改造1座储罐;其次对供水系统进行改造。该注汽站内两台水处理设备已运行多年需要进行大修。站内现仅有1座200m3清水罐,对其及相应管网进行改造并新建1座200m3水罐;新增微爆吹灰装置。解决锅炉对流段结焦问题,增加微爆吹灰装置3套;对注汽锅炉分炉分压部分进行改造。在站内对注汽阀组进行改造,以实现对不同油井的分区分压注汽,满足不同油井对注汽压力的不同要求;对注汽锅炉除氧器进行改造以使锅炉给水满足规范要求;对一台注汽锅炉进行升压改造。该区块部分油井井口注汽压力需9.6Mpa,锅炉出口压力需11.1Mpa,现有注汽锅炉注汽压力额定注汽压力为10Mpa,由于注汽锅炉使用年限较长,实际锅炉出口最大压力为9.2Mpa,不能满足要求,故需要对该注汽锅炉进行改造,以提高其出口压力,满足部分油井井口注汽压力之需要。

具体的改造方案与方法:

(1)对掺水干线进行重新设计。没有掺水管线的4座计量站改掺水流程需要增加掺水干线,根据上述掺水干线工艺计算,规格选用DN50,总长2.4km。

(2)对掺水泵进行改造。3#集油站现有掺水泵2台(80AYU100 Q=50m3/h H=200m N=55kW),1台65YI-50×5(Q=25m3/h H=250m N=45kW);掺水泵进口汇管DN150,出口管汇DN100。该区块辖井140口,掺水量约1000-1400m3/d,根据前面计算,利用原伴热管改掺水后,掺水系统需要1.67-2.25MPa,大于目前掺水泵2.0MPa(65YI-50×5已到报废期)。因此,需要更换掺水泵。掺水泵进口汇管DN200,出口管汇DN150。掺水泵参数选用:Q=60m3/h、H=250m、N=90kW,选用2台,正常1运1备,减少运行设备数量,降低操作管理维护费用。

(3)设计新的掺水计量装置。3#集油站需要掺水干线9条,在3#集油站设掺水阀组1座,对掺水干线进行分配、调节,为了计量总掺水情况,增加掺水总计量表9台,选用电磁式,量程0-50m3/h、压力P=2.5MPa、温度80℃,掺水计量表要求其应具备耐油泥砂性能。由于稠油生产产液量波动大,掺水干线管辖的计量站、油井较多,井站距远近不同,生产周期不同,掺水调节难度较大,同时稠油生产不像稀油那样单井计量时可以停掉掺水,为了满足各井掺水计量,增加掺水计量表,对于斜井组及丛式井组应考虑增加一套掺水计量表。掺水计量表共增加160台,选用电磁式,量程0-3m3/h、压力P=2.5MPa、温度80℃,掺水计量表要求其应具备耐油泥砂性能。

(4)对掺水阀组进行重新设计。各计量站增加相应掺水阀组。各计量站掺水详见表1。

3 应关注的若干问题

(1)河南古城稠油油田BQ10区块低压伴热系统改造中利用现有集输系统直接改为掺水流程,投资较省503万元,改造工作量较少。改造后其低压供热系统单位蒸汽耗煤量21MJ/kg为155.5kg/t,单位蒸汽耗电量为19.32kWh/t,单位蒸汽耗水量为1.04m3/t,取得了较好效果。总结经验,应关注工艺与参数的核算工作[1]。该核算工作内容包括掺水量的确定、计量站至集油站集输和掺水干线有关参数的核算、单井集油及掺水管线的参数校核、集油站沉砂脱掺水系统的核算等。单井掺水量主要根据原油含水、出油温度及油井产液量等综合考虑,根据稠油管道环道试验及井楼油田七区南部掺水生产情况,稠油含水大于80%时,粘度大幅度降低。因此,为降低油井井口回压,生产中使稠油平均含水大于85%,单井平均产油量1.7-1.8t/d,单井掺水量按7-10t/d。该区块辖井140口,总掺水量约1000-1400m3/d。从核算结果来看,压降能够满足规范要求的井口回压。(2)由于稠油含砂量较大,注采合一管线、DN15伴热管线是架空管道,补偿弯多,容易积砂,影响管道实际输送能力,为进一步降低井口回压,有利于原油生产,建议应提高掺水压力。(3)压力管道的设计、施工等均遵循压力管道有关规范和标准,以确保更换的供汽干管运行之安全。

参考文献

[1]李岩芳.蒸汽伴热管线改掺水流程有关参数的核算[J].油气田地面工程,2014,33(12):17-18.

[2]SY0027-94.稠油集输及注蒸汽系统设计规范[S].

[3]GB50350-2005.油气集输设计规范[S].

[4]GB/T4272-92.设备及管道保温设计通则[S].