重载铁路货车冲击试验及考核方法研究*

田光荣, 丁 勇, 曲金娟

(中国铁道科学研究院 机车车辆研究所, 北京 100081)

专题研究

重载铁路货车冲击试验及考核方法研究*

田光荣, 丁 勇, 曲金娟

(中国铁道科学研究院 机车车辆研究所, 北京 100081)

随着大轴重铁路货车的发展,机车车辆之间纵向的动力作用更为复杂,这就对车辆结构强度考核提出了新的要求。因此对重载铁路货车冲击试验及考核方法进行了深入研究。分析结论认为:在延续既有强度标准的基础上,提出两个方面的更改建议:(1)提高冲击试验最高试验速度至10 km/h;(2)按最高冲击速度及规定冲击载荷分别进行冲击强度校核,许用应力分别取第2工况许用应力及屈服极限。

重载货车; 冲击试验; 方法; 考核

近年来,大轴重铁路货车在我国得到快速发展(根据目前的实际情况,本文所谓重载铁路货车的轴重范围被定义为25 t~30 t这个区间)。与普通货车相比,由于货车轴重提高,单车质量增加,在相同调车速度下,车辆连挂时产生的纵向冲击力和冲击加速度也更大;一方面,现场若为了提高车辆编组作业效率,提高调车速度,同样也会带来纵向冲击载荷的进一步增大;另一方面,重载列车一般编组数量多,目前重载试验列车的牵引质量最大已达到3万 t,随着列车牵引质量的增高,在同样的运行条件下,车辆间所产生的质量冲击力也会相应提高。上述几项因素的作用均使得附加的纵向冲击载荷对货车冲击性能提出了更高的要求,因此,针对目前我国重载铁路货车的发展和运用,认为有必要对其冲击试验及考核方法等进行总结和研究。

1 现有铁路货车冲击试验方法及标准的分析

1.1 我国铁路货车冲击试验方法及标准的发展

TB 1335-1978《铁道车辆强度设计及试验鉴定规范》的制定结束了我国没有货车冲击强度评价标准的历史,并组织进行了敞车冲击试验以及过驼峰试验来验证该规范,研究了冲击速度和冲击力的关系,为确定当时敞车调车作业时的允许冲击速度提供了依据。20世纪80年代中期相关单位建成了冲击试验线,进行了C61型运煤敞车等铁路货车的冲击试验。后续在1993年,起草了TB 2369-1993《铁道车辆冲击试验方法与技术条件》[1]。1996年对TB 1335-1978修订为TB/T 1335-1996《铁道车辆强度设计及试验鉴定规范》[2],该标准提高了对铁路货车及其零部件的强度要求,并对冲击试验方法及考核标准作了详尽的规定,之后在2010年,我国又组织修订实施了TB 2369-2010《铁道车辆冲击试验方法》[3]。

1.2 国内外铁路货车冲击试验方法对比

我国目前实施的铁路货车冲击试验主要依据是TB/T 1335-1996,并参考TB 2369-1993及后修订的TB 2369-2010。

国外的相关试验标准主要有:北美铁路协会AAR C分册(Ⅱ)《货车设计制造规范》M-1001、国际铁路联盟规程UIC577、前苏联(俄罗斯)的《交通部1520mm轨距铁路(非自行)铁路货车计算和设计规范》、欧洲EN 12663-2010《铁路车辆车体结构要求》以及TSI(互操作性技术规范)指令2001/16/EC等。由于各国铁路货车运用情况不同,铁路货车连挂速度要求各异,对于冲击载荷的要求也有较大差异。

将国内外铁路车辆冲击方法对比,总结如下[4]:

(1) 我国标准中制定的最大冲击速度比北美及欧洲都小;

(2) 除北美标准中规定被试车为冲击车外,我国与欧洲标准都规定被试车为被冲击车;

(3) 我国冲击试验方法中规定了正式试验前的预备试验,一般以低速度冲击2~3次,目的是检查设备,起到调试作用,而欧洲标准中的冲击预备试验,目的是为确定正式试验最高冲击速度,一般进行多次;

(4) 在结果评定上,都规定了车体不能产生永久变形,但北美规定以强度极限为许用应力考核,欧洲规定以累计残余应变不超过2‰,而我国则以第2工况许用应力进行考核;

(5)欧洲标准中还规定了对空车的冲击,目的是重点考验车体与转向架的连接及上部结构的响应,我国在这方面没有规定。

① TB/T 1335-1996标准规定

被试车为被冲击车,阻挡车与被试车各约1 m;冲击速度由3 km/h开始,每次递增1 km/h~2 km/h,直至车钩力达到第2工况压缩力载荷或冲击速度达到8 km/h。测试冲击应力与垂向静载荷的应力合成应力:σ≤[σ]=0.85σs,车体不得产生永久变形,不得有任何零部件损伤。适用轴重:不大于25 t。

② AAR M-1001标准规定

被试车为冲击车,向停留3辆重车冲击;冲击速度从9.66 km/h或更低速度开始,速度增量为3.22 km/h,直至车辆的车钩力达到5 562 kN或冲击速度达到22.52 km/h,以先达到者为准。测试冲击应力与车体的静应力合成应不大于材料的强度极限,不允许出现永久损坏。当速度为9.66 km/h或以下时,任何一次的冲击,车钩力均不应超过5 562 kN。对于两车节或更多车节的车组,试验车组的前方车节,对于两车节车组应是空车,对于三车节或以上的车组前方两车节应都是空车。多辆对多辆的动挤压试验为非强制试验。适用轴重:不大于32.5 t。

③ UIC 577标准规定

被试车为被冲击车。空车和重车都进行冲击试验。预备试验:速度逐渐增加至15 km/h的10次冲击,但单个缓冲器压力增至1 500 kN时,速度不再增加,最终确定正式试验的最大冲击速度;正式试验:预备试验所确定的速度极限下进行40次冲击,测试危险部位的应力,由预测试引起的累积残余变形以及40次冲击测试永久变形量必须保持在低于2‰,任何结构不得产生永久变形,不得有结构损坏。适用轴重:不大于22.5 t。

④ EN 12663标准规定

被试车为被冲击车。空车和重车都进行冲击试验。预备试验:冲击速度从低速逐渐增加(其中9 km/h速度进行3次预冲击试验),直至最大冲击力达到1 500 kN或冲击速度达到12 km/h为止,以先达到者为准正式试验:根据预试验确定的冲击速度(12 km/h或冲击力达到1 500 kN时对应的速度),进行40次冲击试验。测试关键点应力,累计残余应变最大不超过2‰(εmax≤2 000με),并保持前30次稳定,不应该产生永久明显变形。适用轴重:不大于22.5 t。

⑤ TSI指令标准规定

被试车为被冲击车。空车:冲击速度为12 km/h,不得产生任何塑性变形。重车:冲击速度最大为12 km/h,从2 km/h开始,每速度级至少冲击5次,在冲击压缩载荷达3 000 kN时进行另外3次冲击试验,试验中,允许冲击压缩载荷超过限值10%,如果达到3 000(1+10%) kN,冲击速度应小于12 km/h;为了模拟长期性能,应在冲击速度12 km/h或冲击载荷3 000 kN情况下,试验40次,不得产生任何塑性变形。适用轴重:不大于22.5 t。

2 重载铁路货车现有冲击试验数据分析

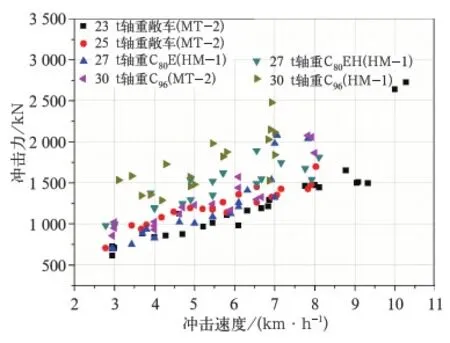

对重载铁路货车的冲击试验数据进行深入分析,是确定冲击试验及考核方法的基础。鉴于此,下述将侧重分析冲击速度、轴重、缓冲器对货车冲击性能的影响,对23,25,27 t及30 t轴重铁路货车的冲击试验数据展开分析研究[5-6][13]。

2.1 冲击速度对货车冲击性能的影响

对不同轴重铁路货车冲击试验结果进行比较,分别给出不同冲击速度下冲击力、车体纵向加速度和缓冲器纵向位移的对比结果,如图1~图3所示。

图1 不同冲击速度下纵向冲击力散点图

图2 不同冲击速度下车体纵向加速度散点图

图3 不同冲击速度下缓冲器纵向位移散点图

对于均安装HM-1缓冲器的27 t轴重车辆而言,从缓冲器位移及冲击时车体加速度分析,两辆车所产生的不同纵向冲击力可能与缓冲器的性能差异有关,第1辆车冲击力较大与其装用缓冲器的刚度较大可能有关。对于装用不同缓冲器的两辆30 t轴重被试车,其结构形式基本相同,冲击速度低于9 km/h时,装用HM-1缓冲器的车辆纵向冲击力大,当冲击速度达到10 km/h时,装用MT-2缓冲器的车辆纵向冲击力要大些。

表2给出了不同轴重车型装载到相同总质最大冲击力对比。3辆不同类型的敞车均装载至25 t轴重,在冲击速度达到8 km/h,装用HM-1缓冲器的C96车车钩力最大,达到2 101 kN。根据试验结果和拟合关系式,冲击速度达到10 km/h时,3辆车最大车钩力可能会达到2 725 kN左右。冲击速度8 km/h时,车体纵向加速度分别为2.35g、2.96g、2.60g;缓冲器位移分别为59.8,68.9,38.1 mm。第1车和第3车在冲击速度达到10 km/h时车体纵向加速度分别为5.27g和2.90g,缓冲器位移分别为76.2 mm和75.5 mm。

表2 不同轴重车型装载到相同总重最大冲击力对比及推断(粗斜体为推断值)

*为推断值

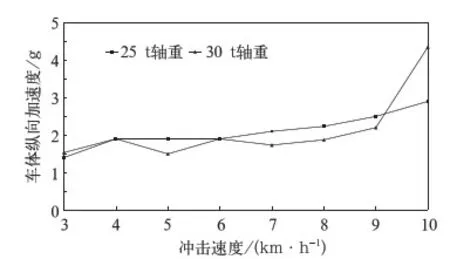

2.2 装载质量对货车冲击性能的影响

对同样30 t轴重、装用HM-1缓冲器的重载货车,装载至25 t轴重、30 t轴重时的冲击试验情况进行对比分析。可知,在冲击速度达到10 km/h时,装载至30t轴重车辆的冲击力为装载至25 t轴重车辆的冲击力的1.35倍左右,已超出该车所装缓冲器HM-1最大阻抗力2 450 kN,缓冲器处于压死状态[12-13]。

图4为冲击试验时,30 t轴重的车装载到不同轴重条件下车体纵向加速度随冲击速度的对应变化关系。当冲击速度低于9 km/h时,装载到30 t轴重车辆的车体纵向加速度小于装载到25 t轴重车辆的车体纵向加速度,但是在冲击速度为10 km/h时,装载到30t轴重的车纵向加速度(4.35g)要大于装载到25 t轴重的车(2.90g),也即这时车辆总重才对冲击加速度产生较大影响。这个结果也正好对应了前述同样情况下冲击力的试验结果,即装载30t时如果速度达到10 km/h,则缓冲器压死状态,此时车体在纵向近似于刚性的冲击,导致纵向加速度变大。

图5为冲击试验时,30 t轴重车装载到不同轴重下缓冲器位移对应冲击速度对比图。在各冲击速度下,装载到30 t轴重车辆的缓冲器位移均大于装载到25 t轴重车辆的缓冲器位移,表明车辆轴重的增加,要求在同样的速度冲击下,缓冲器增大位移量吸收更大的冲击能量。

图4 30 t轴重车装载到不同轴重下车体纵向加速度对比图

图5 30 t轴重车装载到不同轴重下缓冲器位移对比图

2.3 缓冲器类型及参数对货车冲击性能的影响

随着列车运行速度的提高,轴重和列车总重的增加,车辆间纵向冲动必然呈非线性增长,对缓冲器的性能及技术储备也提出了更高要求。缓冲器的基本参数主要有额定冲击速度、阻抗力、额定行程、容量和吸收率等,目前我国重载货车主要使用的是MT-2及HM-1型这两类缓冲器,主要性能参数如表3所示[14]。

表3 我国重载铁路货车缓冲器性能参数对比

相关研究认为[15],车辆运行中因车辆速度差引起的纵向冲动能量小于冲击速度10 km/h时缓冲器的容量,因此用调车工况确定缓冲器容量即可满足列车运行工况要求。根据国内外计算经验[15],考虑车体、轨道、货物等吸收能量后的经验系数δ修正后,缓冲器吸收能量的经验公式为:

(1)

式中M1、M2为相邻车辆的质量,t;v为车辆的调车速度,m/s;δ为修正系数,散装货物车辆一般取0.68;E为缓冲器吸收的能量,kJ。

以式(1)计算10 km/h冲击速度下25,27,30 t轴重货车所需缓冲器容量。

表4 10 km/h冲击速度下需要的缓冲器容量

以上计算表明,设计容量为80 kJ的HM-1缓冲器可以适用于30 t及以下轴重敞车,对于25 t和27 t轴重货车,在10 km/h冲击速度条件下缓冲器容量介于50~80 kJ,已超出MT-2的容量,也即是如装用MT-2缓冲器,其冲击速度势必将低于10 km/h。但对于装运液体的车辆,研究认为δ宜取值0.8,即需更大容量的缓冲器。

下面我们对30 t轴重C96型运煤专用敞车分别装用MT-2和HM-1型缓冲器的冲击试验数据进行分析,以冲击试验时冲击力、缓冲器位移、车体纵向加速度的对比关系图进行分析。

由图6可见,在3~8 km/h冲击速度范围内,装配HM-1型缓冲器货车的车钩力(及冲击力)均大于装配MT-2型缓冲器货车的车钩力。

由图7可见,在3~8 km/h冲击速度范围内,装配MT-2型缓冲器货车的缓冲器纵向位移均大于装配HM-1型货车的缓冲器纵向位移,而且在3~6 km/h冲击速度范围内,二者之间的差值近似于线性增大。

由图8可见,除冲击速度8 km/h外,在3 km/h至7 km/h冲击速度范围内,车辆装配HM-1型缓冲器的车体纵向加速度均大于装配MT-2型缓冲器的车体纵向加速度。

图6 30 t轴重车装用不同缓冲器冲击力对比图

图7 30 t轴重车装用不同缓冲器位移对比图

图8 30 t轴重车装用不同缓冲器车体加速度对比图

2.4 小 结

对于部分重载铁路货车冲击试验数据的分析研究,可总结出以下几点:

(1) 27 t轴重通用货车,冲击速度达到8 km/h时的最大车钩力为2 079 kN;冲击速度达到10 km/h时,最大车钩力可能会达到3 100 kN左右;30 t轴重专用货车,在冲击速度达到8 km/h时的最大车钩力为2 479 kN;冲击速度达到10 km/h的最大车钩力为3 286 kN。

(2) 轴重的增加对车辆调车冲击力产生影响,冲击速度在9 km/h以下时,车辆质量对冲击力的影响不明显,在冲击速度9 km/h及以上时,车辆质量对冲击力的影响产生突跃性变化,在冲击速度达到10 km/h时,30 t轴重车辆的冲击力可能达到3 200 kN以上,此时缓冲器处于压死状态,同样会导致车体纵向加速度的变大。

(3) 在8 km/h冲击速度范围内,30 t轴重专用车装用HM-1型缓冲器的车钩力及车体冲击加速度大于装用MT-2型缓冲器的车钩力,缓冲器位移则相反,体现两种不同缓冲器的不同特性。

3 重载铁路货车冲击试验方法及评定

针对重载铁路货车这个研究主体,以我国既有强度标准的规定为主线,借鉴国内外相关经验,并结合前述既有车辆冲击试验数据分析结果,提出针对重载铁路货车较为合理的冲击试验及考核方法。

3.1 冲击速度

我国《铁路技术管理规程》中规定[17],调车作业车辆连挂速度不准超过5 km/h,因此,目前我国冲击试验的最高冲击速度定为8 km/h。为了提高调车场的作业效率,将来有必要将货车允许的安全连挂速度提高到7 km/h,甚至提高到10 km/h。我国铁路货车在编组时主要是通过机械化驼峰溜放作业完成,通过对昆明东和丰台西驼峰调车场进行了实地调研,结果如下:车辆溜放编组时,连挂速度>5 km/h的占40%,最高实测连挂速度8.1 km/h,多车一组溜放的情况较单车溜放的情况更为普遍。北美和俄罗斯的调车连挂速度为8~9 km/h,冲击试验速度为22.52 km/h、12 km/h。而且通过对车辆冲击试验的数据分析中可以看到,冲击速度在9 km/h时,车钩力可能会产生突跃性变化,到10 km/h时车钩力可能会被压死。

因此,我们建议提高重载货车冲击试验考核最大冲击速度至10 km/h。

3.2 冲击载荷

货车在调车作业及列车中的非稳态运行,都有可能受到很大的冲击力,此冲击力下的强度考核,需要在冲击试验中进行,冲击载荷应以车辆可能受到的最大冲击力进行考核,以车辆不发生损坏作为评判,因此对于重载铁路货车冲击载荷以纵向压缩力3 100 kN进行考虑。

3.3 单车冲击和成组冲击

货车进行编组作业时,车辆间的相互冲击可以概括为四种情况:即一辆冲一辆,一辆冲一组,一组冲一辆,一组冲一组。在装设同样缓冲器的情况下,成组车冲击时,由于一组车中车辆之间并非刚性连接,是通过缓冲器彼此弹性连接,各车钩间还具有间隙,所以车组冲击时的车钩力比一辆冲击一辆的车钩力略有增加,试验表明一般增加10%~15%。1985年曾在中国铁道科学研究院环行试验基地新建成的冲击试验线上进行了C61敞车的一系列冲击试验,由试验报告[5-13]可知,当时除了进行了1对1的车辆冲击试验以外,还进行了1对3、1对5、2对1、2对3、3对1和3对3共7个方案的冲击试验,试验结论表明,当多辆车冲击一辆车及一辆车或多辆车对多辆车冲击时,被冲击车的车钩力与单辆车冲击差不多。

因此在对重载铁路货车的冲击试验中,我们仍然延续原有的单辆车冲击方法。

3.4 冲击强度评价方法

在早期的TB/7 1335-1978中,冲击强度的评价规定是以冲击速度逐渐提高直至车钩力达到第2工况200 t力,以200 t力下的冲击试验应力与垂向静载荷下的应力合成不大于第2工况许用应力进行考核。在TB/T 1335-1996中,冲击强度的评价方法修订为:冲击速度逐渐提高直至车钩力达到第2工况力值或冲击速度达到8 km/h为止,以先到者为准,若先达到规定冲击速度值时,按相应速度下的车钩力评价车辆的冲击强度。在新修订的TB/T 2369-2010《铁道车辆冲击试验方法》中,规定冲击速度逐渐提高直至车钩力接近或超过规定的冲击载荷值时或冲击速度达到12 km/h时为止,以先到者为准。如果冲击载荷达到规定值,则直接按照此时的动应力值合成;如果速度达到规定值而冲击载荷未达到,则合成应力是先将最后一个速度级的车体各主要部件的动应力按该级车钩力与动应力的比例换算为车钩力等于规定的冲击载荷值时的相应动应力值,然后与垂向静载重下的静应力合成,考核目标是合成应力不大于第2工况许用应力。在目前货车缓冲器容量增大以后,按TB/T 1335-1996的冲击试验方法,当冲击速度达到8 km/h时,如果缓冲器处于正常状态,车钩力往往不会达到规定的第2工况载荷值,但通过相关研究我们发现,虽然概率很低,车辆在调车冲击及运用中也会存在缓冲器被压死的情况,此时车钩力接近或达到第二工况载荷值。因此我们认为,仅以冲击速度达到8 km/h对车辆进行冲击强度考核,不足以涵盖车辆可能的恶劣冲击状况。车辆在受恶劣冲击载荷作用下,应以不破坏作为评价准则,例如北美AAR以强度极限进行考核。

综合以上分析,我们提出以下冲击试验及考核方法:即规定冲击速度逐渐提高直至车钩力接近或超过规定的冲击载荷值时或冲击速度达到10 km/h时为止,以先到者为准。以该冲击试验时动应力与垂向静载荷下的合成应力不大于第2工况许用应力,或者以最后一速度级的车体各主要部件的动应力按该级车钩力与动应力的比例关系拟合车钩力等于规定的冲击载荷值时的相应动应力值,与垂向静载荷下的合成应力不大于屈服极限进行考核。

4 结 论

根据试验数据及理论分析,提出的重载铁路货车冲击试验及考核方法基本延续了过去我国标准中规定的方式方法,但在以下2个方面进行了调整,以适应我国重载铁路货车的实际运用情况和今后的发展:

(1) 提高冲击试验最高试验速度为10 km/h;

(2) 按照最高冲击速度及规定冲击载荷下(对应该车设计规定的纵向力值)的试验应力或拟合应力,与垂向静载重下的静应力进行合成进行冲击强度考核,许用应力分别取第2工况屈服极限及许用应力。

[1] 中华人民共和国铁道部.TB 2369-1993《铁道车辆冲击试验方法》[S].北京:中国铁道出版社,1993.

[2] 中华人民共和国铁道部.TB 1335-96《铁道车辆强度设计及试验鉴定规范》[S].北京:中国铁道出版社,1996.

[3] 中华人民共和国铁道部.TB 2369-2010《铁道车辆冲击试验方法》[S].北京:中国铁道出版社, 2010.

[4] 田宝栓. 国内外铁路货车车体强度设计与试验标准的分析与研讨[J]. 铁道车辆, 2009,47(5):2-32.

[5] 青岛四方车辆研究所有限公司.70 t级新型通用敞车车体冲击试验报告(C70)[R].青岛, 2009.

[6] 青岛四方车辆研究所有限公司.25 t轴重铝合金运煤敞车冲击试验报告(C80)[R].青岛, 2009.

[7] 青岛四方车辆研究所有限公司.齐轨道公司80 t级通用敞车冲击试验报告(C80E, 2011年)[R].青岛, 2009.

[8] 青岛四方车辆研究所有限公司.长江公司27 t轴重通用敞车冲击试验报告(C80EH, 2011年)[R].青岛, 2009.

[9] 青岛四方车辆研究所有限公司.长江公司80 t级通用敞车冲击试验报告(C80EH, 2009年)[R].青岛, 2009.

[10] 青岛四方车辆研究所有限公司.30 t轴重专用敞车(不锈钢车体)冲击试验报告(C96, 2009年)[R].青岛, 2009.

[11] 青岛四方车辆研究所有限公司.30 t轴重C96型运煤专用敞车冲击检验报告(装用MT-2)[R].青岛, 2009.

[12] 青岛四方车辆研究所有限公司.30 t轴重C96型运煤专用敞车冲击检验报告(装用HM-1)[R].青岛, 2009.

[13] 青岛四方车辆研究所有限公司.30 t轴重专用敞车(不锈钢车体)冲击试验报告(C96, 2009年, 装用HM-1)[R].青岛, 2009.

[14] 中华人民共和国铁道部.TB/T1961-2006 机车车辆缓冲器[S].北京:中国铁道出版社,2006.

[15] 陈雷,姜岩,孙蕾.关于重载铁路货车缓冲器技术的研究[J].铁道车辆,2007,45(8):9-10.

[16] 米琳.铁道车辆冲击试验的数值仿真研究[D].北京:北京交通大学,2014.

[17] 中国铁路总公司.铁路技术管理规程[S].北京:中国铁道出版社,2014.

[18] Association of American Railroads. M-1001 AAR Manual of Standards and Recommended Practices Design, Fabrication, and Construction of Freight Cars [S].USA:Association of American Railroads,2011.

[19] International Union of Railways.UIC 577-2012, Wagon stress[S]. 2012.

[20] 俄罗斯联邦交通部.俄罗斯交通部1520mm轨距铁路(非自行)车辆计算和设计规范[S].莫斯科:国家车辆制造科学研究院,全俄铁路运输科学研究院,2002.

[21] European Committee for Standardization. EN12663 Railway Applications-Structural Requirements of Railway Vehicle Bodies. Part1: Locomotives and Passenger Rolling Stock (and Alternative Method for Freight Wagons) [S]. Brussels:European Committee for Standardization,2010.

Research on Method of Impact Test and Evaluation for Heavy Haul Freight Vehicles

TIANGuangrong,DINGYong,QUJinjuan

(Locomotive & Car Research Institute, China Academy of Railway Science, Beijing 100081, China)

With the development of heavy haul freight vehicles, the longitudinal force between the locomotive and vehicle become very complex. Thus, we need to put forward a new requirement for the evaluation of structure strength. In view of this, the method of impact test and evaluation for heavy haul freight vehicles is analyzed in this paper. It is indicated from the research that two revision opinions are proposed based on existing standards. (1) we can increase the max impact speed of the test to 10 km/h; (2) the impact strength should be checked by the highest impact speed and the prescriptive impact load respectively, and the allowable stress be set up by the limit stress of the second cases and yield limit respectively.

heavy haul freight vehicles; impact test; method; evaluation

1008-7842 (2015) 06-0019-06

*铁道部科技研究开发计划项目(2012G002-3)

)男,助理研究员(

2014-06-19)

U272

A

10.3969/j.issn.1008-7842.2015.06.05