基于数控加工的工艺设计原则及方法研究

姚建方

摘 要:对数控加工的工艺设计等技术问题进行研究分析,有助于做好基础技术工作,优化数控程序设计以提高数控机床的工作效率。本文从数控加工工艺的特点入手,对零件的数控加工工艺性、设计原则以及基于MasterCAM9.0 零件的数控加工工艺设计方法实例进行了分析介绍。

关键词:数控加工;工艺设计;自动编程

1 数控加工工艺的特点

数控加工工艺的特点主要包括两大部分,第一是工艺设计工作十分严密,内容也丰富具体。与普通机床加工工艺相比,数控机床加工工艺所采用的加工工序比较少,但是数控加工的工序内容要更为复杂,加工程序的编制也要更加繁琐,数控机床加工凭借其所需专用工装数量少的特点可以有效规避传统传动工艺方法的弊端。第二,数控加工工艺具有复合性,能够将传统工艺中的工序集成起来,使工件在一次装夹下就能完成攻丝、铰、铣、镗等多向加工,大大减少了零件加工所需的专用夹具数量和零件装夹次数,减少了零件装夹的周转时间,提高了零件加工的生产效率与加工精度。

2 零件的数控加工工艺性分析

2.1 零件数控加工的合理性分析

为防止将数控机床降格为普通机床使用,在选择数控机床的加工内容时一定要严格审核零件数控加工的合理性。当数控加工某个零件时,也只是对其一部分进行数控加工,而不是将它所有的加工内容都包下来,因此要选择那些最需要,也最合适进行数控加工的工序与内容进行数控加工。一般情况下,适合采用数控加工的零件应该具有以下两方面的特征,一是零件的精度要求高、复杂程度高,采用数控加工进行小批量、多品种的生产能够获得更为丰厚的经济效益。二是为了获得更高的生产效率和经济效益,要依据不同的零件要求和不同的机床性能对数控加工零件进行分类。另外,为提高数控机床的加工效率,要尽量在普通机床上完成零件的大切削量粗加工。

2.2 零件数控加工的工艺性分析要点

在数控加工前,要重点从数控加工的可能性与方便性两个角度出发对零件图纸进行详细的数控加工公益性的审查和分析。在对零件数控加工的工艺性进行分析时,要先审查零件图纸中给出的尺寸数据是否符合编程方便的原则,看构成零件轮廓的几何元素的条件是不是充分,看图纸中尺寸的标注方法有没有适应数控加工的特点。还要对零件各个加工部位的结构工艺性进行分析,看它是不是符合数控加工的特点。

3 零件数控加工的工艺设计原则

3.1 零件加工工序的划分方法

一般有三种划分方法,一是按加工部位划分工序,如加工内腔时,以外形夹紧,加工外形时,以内腔夹紧。这种方法主要适用于加工内容不多的工件。二是按粗、精加工划分工序。这种方法主要适用于易产生加工变形的零件,一般情况下是先粗后精。三是按所用刀具划分工序,这种方法多适用于专用数控机床和加工中心,能够有效减少换刀次数和空程时间。

3.2 零件加工的数控加工工艺设计原则

3.2.1 工序最大限度集中、一次定位的原则

在数控机床或者加工中心上加工零件时,为了提高生产效率、减少不必要的定位误差,要让零件在一次装夹中尽可能多的完成加工工序,实现工序的最大限度集中。对于同轴度要求很高的孔系加工,为提高孔系的同轴度,消除重复定位误差的影响,要在一次安装之后,按照顺序连续换刀以完成同轴孔系的全部加工。

3.2.2 先粗后精的原则

即先粗加工,在全部完成之后再进行半精加工与精加工。在粗加工时,要尽量减少走刀次数,切除大部分加工余量,以缩短粗加工时间。粗精加工之间要隔一段时间,使粗加工后零件的变形能够得到充分的恢复。在进行精加工时,要留0.2~0.6mm的余量,要保证零件加工的精度与表面质量。

3.2.3 先近后远、先面后孔的原则

为了缩短刀具移动距离,减少空行时间,需要先加工离对刀点近的部位,再加工远的部位。对于既有铣平面又有镗孔的零件,为了保证孔的加工精度,可按先铣平面后镗孔顺序进行加工。对于车削而言,这样的加工顺序能够有效改善切削条件,保持坯件或半成品的钢性。

3.2.4 先内后外、内外交叉原则

对于既需要加工外表面,又有内表面的零件而言,在进行加工时,一般按照先加工内表面再加工外表面的加工顺序,并要结合先粗后精的原则。在一次装夹中,切忌加工完零件上某一部分表面之后再加工其他表面。

3.2.5刀具最少调用次数原则

即按照刀具集中工序的方法加工零件,避免同一把刀具的多次安装、调用,尽量用同一把刀具加工完零件表面上的相同切削部分,当完成该刀具所能加工的所有工序之后再换第二把刀具进行其他部位的加工,这样有效缩短空程时间,减少换刀次数,提高生产效率。

3.2.6 程序段最少原则

在编制加工程序时,总是希望可以以最少的程序段数完成全部的加工工序,以减少计算机内存容量的占有数,缩短程序段输入的时间,并减少程序出错的几率,实现程序的简洁以提高编程工作的效率。

4 基于Mastercam9.0典型叶片型面加工的数控编程方法

4.1 基于Mastercam9.0零件数控加工自动编程的基本流程

Mastercam9.0进行零件数控加工自动编程首先需要根据零件模型,设置编程坐标原点与毛坯零件的尺寸。其次要对加工参数、加工方式、刀具等进行合理的设置。再次要对加工路径进行动态模拟,并进行必要的参数修订。最后进行后置处理,生成NC加工程序。

4.2 基于Mastercam9.0编程方法与应用实例

4.2.1 刀具设定与管理

在Mastercam9.0可以在刀具库中创建加工零件所需的刀具,并能够修正已有的刀具。刀具的设定如图1所示。首先选择提供了20种刀具类型的活页夹,从中选择一把所需的刀具。再选择刀具参数活页夹,将刀具直径、切刃长、刀刃长、刀柄直径、夹具直径、夹头长等资料输入随后选择加工参数活页夹,设定刀具材料、主轴旋转方向、进给速率、切削进给量等加工参数。将这三个活页夹都设定好后,点击确定键,就可看到一把新刀具。另外,单机右键出现如图2的对话框,可在其中对刀具进行修改和编辑管理。

图1 刀具的设定1

图2 刀具管理

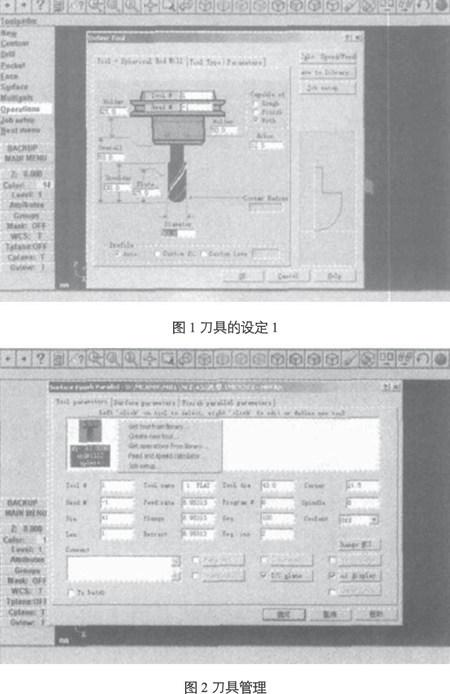

4.2.2 基于Mastercam9.0 叶片型面的数控编程方案

如今,在叶片制造企业中对于汽道型面多采用数控机床来加工,因此面向叶片型面加工的数控技术的重要性也日益凸显。对于复杂曲面的加工而言,Mastercam设计软件可谓是提供了便捷又精确的编程工具,其编程步骤为建立曲面模型、确定加工工艺、确定刀轨的行距与步长、生成刀轨、编辑刀轨、最后组织与输出刀轨。为了避免刀具与被加工型面间发生干涉,在三坐标数控铣床上加工叶片汽道型面时,可选择行切的加工工艺。采用行切法加工时,主要使用两种加工方案,如图3所示,一是沿着叶片截面方向加工,二是沿着叶片的辐射线方向加工,前者适合零件数据给出情况,刀轨步长小,叶型的精确度高。后者刀轨比较长,近似于沿直线加工,加工程序短,加工效率高。

图3 行切法加工叶片的两种方案

5结语

与传统加工技术相比,现代数控加工无论是在加工设备与工装,还是在加工的自动控制与加工工艺等多个方面都是不同的,数控加工更加重视加工之前的工艺分析,数控加工中的工艺设计是数控编程中非常重要的环节,直接关系着加工效益。在拟定零件数控加工工艺时,要对零件的工艺性与数控加工的合理性进行全面的分析,要对刀具及其切削用量的选择、零件安装方法的确定、加工顺序的合理安排、工艺路线的确定、工序的正确划分以及对刀点与换刀点位置的正确选择等等都有明确的认识。

实现数控机床生产效益与经济效益的提高,实现零件加工质量的优化,提高数控加工程序编制质量的提高,选择高效合理的加工路线和工艺方法是非常关键的。数控加工工艺设计要求工艺设计人员不仅要具备丰富的实际操作经验和数控工艺工装知识,还有掌握数控加工设备和编程技术。

本文还对Mastercam9.0编程方法与应用进行了分析,在实际加工过程中,还要多结合实际情况,对程序进行多方面的修改与更进,以满足不同用户的不同需求。

参考文献:

[1] 朱政红,张春伟.影响机械加工精度的几种因素[J].组合机床与自动化加工技术.2008(11):76-82.

[2] 戴国洪,宋国龙,恽国兴,等.数控加工CAD/CAPP/CAM集成系统的研究[J].机械制造.2000(08):18-20.

[3] 祝云,胡平,侯文彬.数控加工铣伤检测系统开发[J].吉林大学学报: 工学版.2003(02):107-109.

[4] 尤东升.数控加工中行程保护区域的应用[J].机电工程技术.2011

(07):105-106.

[5] 钱志英.提高数控加工质量的措施[J].机械工程与自动化.2013(05):

199-200.

[6] 吕强.薄壁零件数控加工变形仿真[J].现代制造工程.2003(03):23.

[7] 田志恒,王玉梅,孙自龙.数控加工内孔油槽问题探讨[J].金属加工: 冷加工.2011(07):87-88.

[8] 张宁健.数控探头测量功能在数控加工中的应用[J].制造技术与机床.2011(08):131-132.