飞机减速伞气动系统故障仿真

朱武峰,辛庆伟,严忠

(1.海军航空工程学院青岛校区,山东青岛 266041;2.海军航空工程学院,山东烟台 264001;3.92514部队,山东烟台 266047)

0 前言

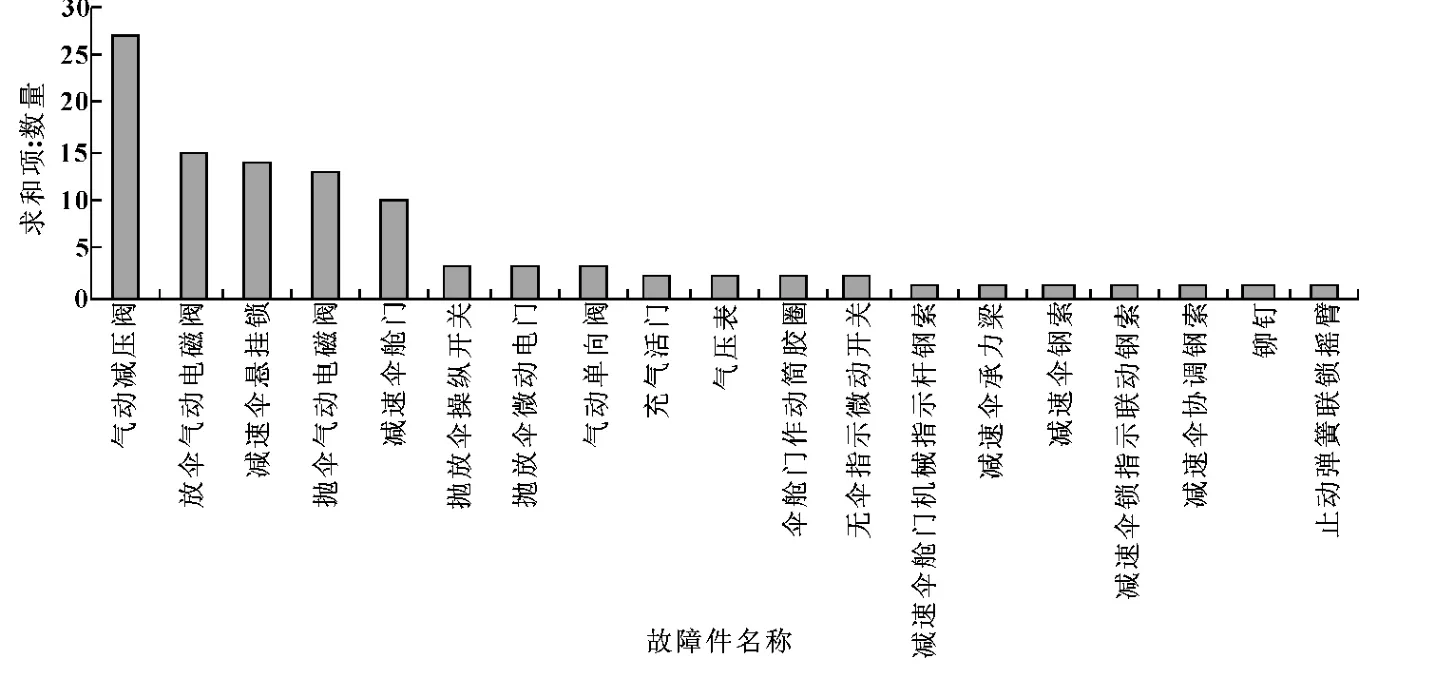

随着全电、多电技术在飞机上的进一步发展,气动技术在飞机上的应用越来越少,但气动技术仍然在一些重要系统中发挥作用。飞机减速伞气动系统是实现飞机着陆减速的重要系统,由于其沿用了传统的高压气动技术,其可靠性提升不大。据统计,2012年某系列飞机减速伞气动系统共发生了72起故障(如图1),占减速伞系统故障的69.3%,属多发性故障。其中,飞机在着陆时发生的减速伞意外抛伞、放不出伞、伞舱门打不开等故障,影响了飞行任务的完成。严重时飞机还因不能有效减速,发生了冲出跑道的事故征候,造成人员和设备的损伤,需要引起高度重视[1]。文中对某型飞机减速伞气动系统进行了数值仿真,并根据仿真结果提出了针对性的视情维修措施。

图1 飞机减速伞系统故障统计

1 飞机减速伞气动系统工作原理及仿真建模

1.1 工作原理

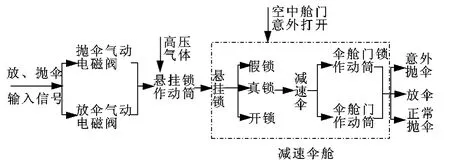

飞机在着陆过程中,通过刹车机构和减速伞系统实现飞机减速。在飞机接地的初始阶段,飞机滑行速度大,升力较大,刹车减速效能较低,主要通过减速伞产生的空气阻力实现快速减速。在着陆后段,滑行速度较小(30 km/h~40 km/h)时,需要抛掉减速伞。减速伞系统的工作过程如图2所示。

图2 减速伞系统工作流程

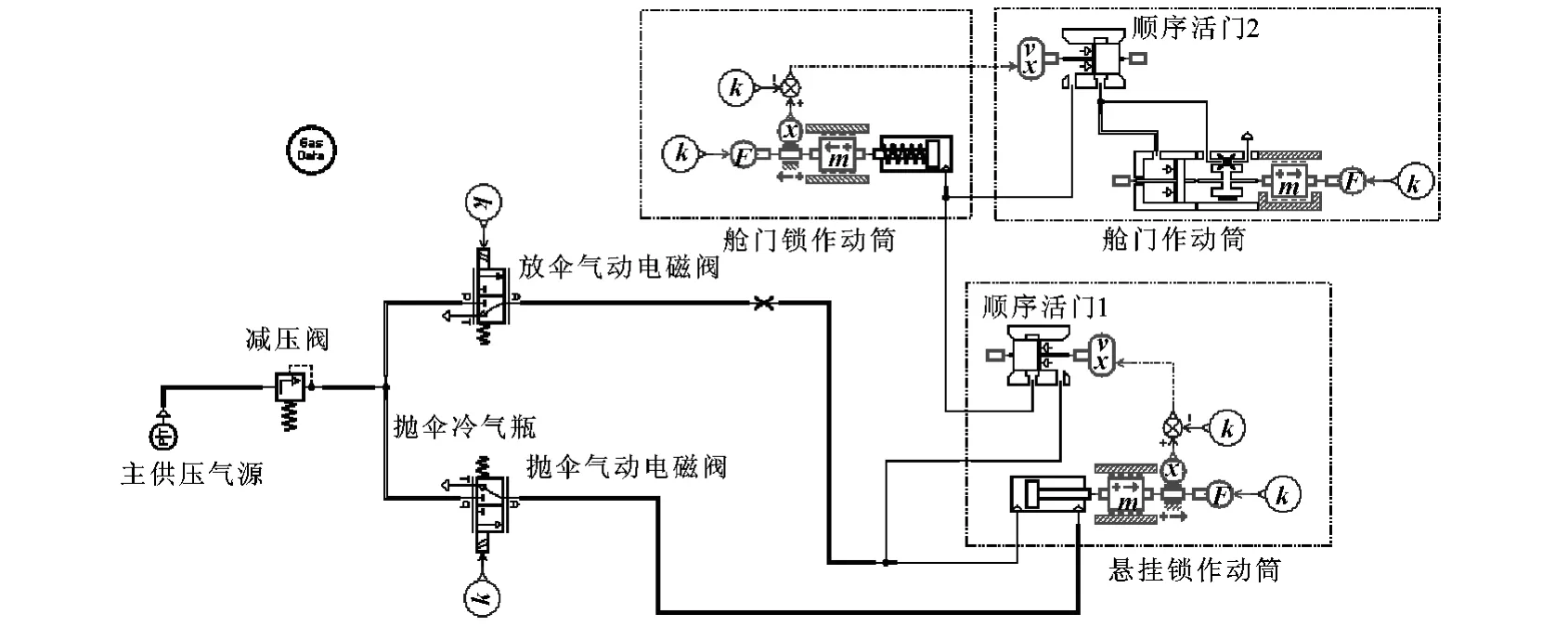

以减速伞放伞工作为例,在飞机着陆过程中,飞行员在座舱内首先按下放伞开关,发出放伞信号,通过电路使抛伞气动电磁阀工作,主供气源和抛伞冷气瓶的来气推动悬挂锁作动筒活塞杆伸出,使悬挂锁上真锁;接着来气打开悬挂锁作动筒内顺序活门1(如图3),高压气体进入伞舱门锁作动筒,活塞杆伸出后拉紧传动钢索,打开伞舱门锁;然后,高压气体打开伞舱门作动筒内顺序活门2,进入伞舱门作动筒,活塞杆伸出打开减速伞舱门,减速伞在外部气动力作用下,通过引导伞打开主伞,实现减速伞气动增阻减速[2]。

1.2 仿真建模

根据飞机减速伞气动系统工作原理,利用AMESIM 12.0软件建立仿真模型如图3所示[3-6]。气动系统主要由主供压气源、放、抛伞气动电磁阀、抛伞冷气瓶、悬挂锁作动筒、舱门锁作动筒和舱门作动筒及相关管路等组成,其中以上几个作动筒都是组合件,是由气缸和顺序活门等零件组成的。

图3 飞机减速伞气动系统仿真模型

根据实际情况,对主要附件的参数进行如下设置:

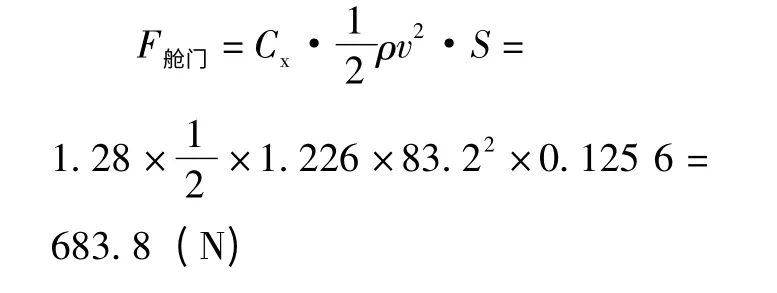

气源压力13 MPa;减压阀出口压力5 MPa;抛伞冷气瓶压力5 MPa,容积1.3 L;放、抛伞气动电磁阀:通道面积50 mm2;悬挂锁作动筒:最大伸出量为8 mm,在伸出5 mm后,打开顺序活门1,气体进入舱门锁作动筒;作动筒承受正常载荷为176 N;舱门锁作动筒:最大伸出量为5 mm,在伸出4 mm后,打开顺序活门2,气体进入舱门作动筒;作动筒承受正常载荷为120 N;舱门作动筒:最大伸出量为50 mm[7],作动筒承受正常载荷F舱门为683.8 N(计算如下)。

式中:Cx为阻力系数(Cx=1.28);

ρ为空气密度(ρ=1.226 kg/m3);

v为飞机着陆开伞速度(v=300 km/h):

S为减速伞舱面积(S=0.125 6 m2)[8]。

2 飞机减速伞气动系统数值仿真

飞机减速伞气动系统在使用过程中,有些参数会发生退化,如气源压力、阀口开度、调压弹簧刚度、载荷、密封性等,需要找出这些退化参数对系统性能影响的作用规律。通过数值仿真,就可以定量地分析系统在退化参数作用下,其压力、流量、载荷和速度等重要性能的变化,找到关键影响因素,有助于实现针对性的视性维修。下面以减速伞放伞慢导致放不出伞为例进行数值仿真。

分析图1的统计数据可知,飞机减速伞气动系统的退化参数可归纳为:气源压力小、电磁阀开度不够、机构运动阻力过大、作动筒漏气等,下面分4种情况对飞机减速伞气动系统进行数值仿真。在数值仿真中,为了提高分析问题的针对性,假定在系统某个参数退化时,其他参数正常。

2.1 气压电磁阀前供压压力减小的影响

如图3所示,气压电磁阀前供压压力的正常值为5 MPa,减压器故障或附件漏气将造成减压器后系统压力减小。根据统计数据,造成系统气源压力小的故障有:气源管路及附件漏气(8起)、气动减压阀故障(27起),以上故障共占减速伞系统故障的33.7%,属多发性故障。

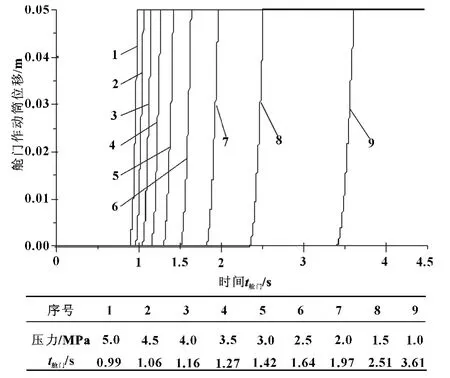

首先进行减压器后供气压力减小的数值仿真,首先设置气源压力依次按0.5 MPa递减,分别为5,4.5,…,1 MPa,然后对比分析在9种压力下系统参数的变化情况。根据飞机维护规程可知,减速舱门正常开启时间应小于1.5 s,减速伞舱门的开启时间过长让飞行员感觉放伞迟钝,还可能会引起阻力伞放不出的故障。下面计算从放伞气压电磁阀工作到减速伞舱门打开时间t舱门。

仿真结果如图4所示。从图中可以看出,当气源压力小于2.5 MPa以后,舱门作动筒完全伸出时间t舱门迅速增大并超过1.5 s。因此,压力变化对t舱门影响显著,是气动系统的关键参数。

图4 供压压力减小时t舱门数值仿真

2.2 气动电磁阀开度减小的影响

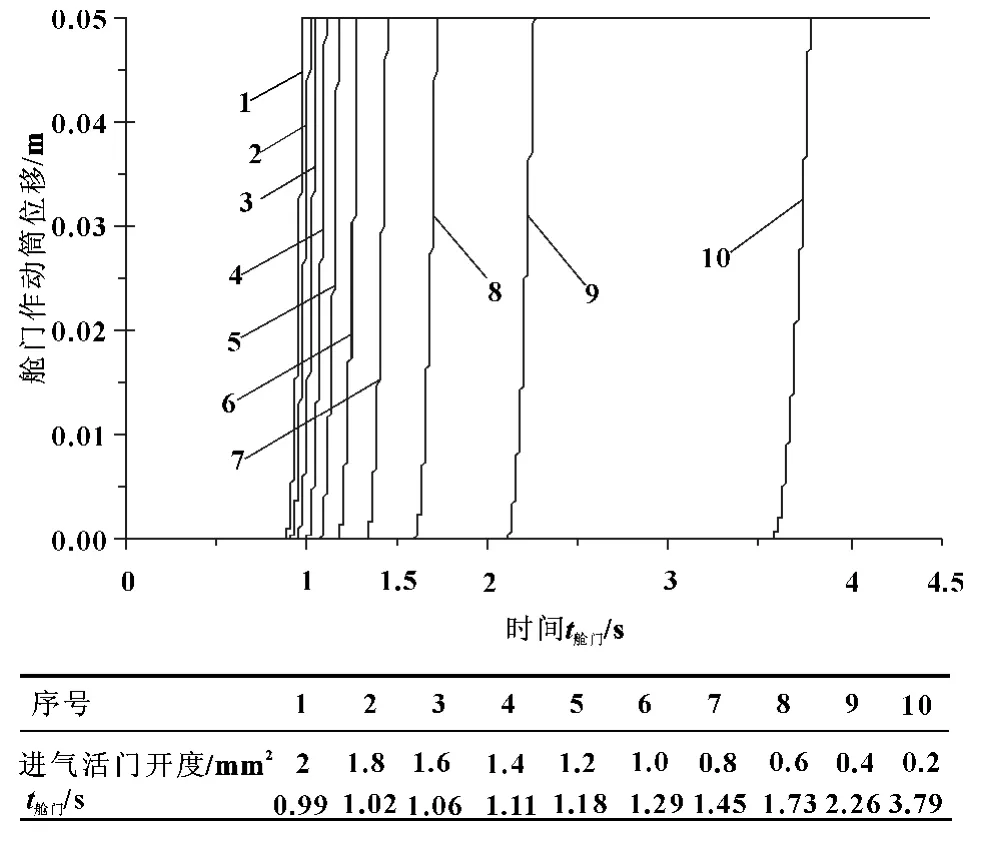

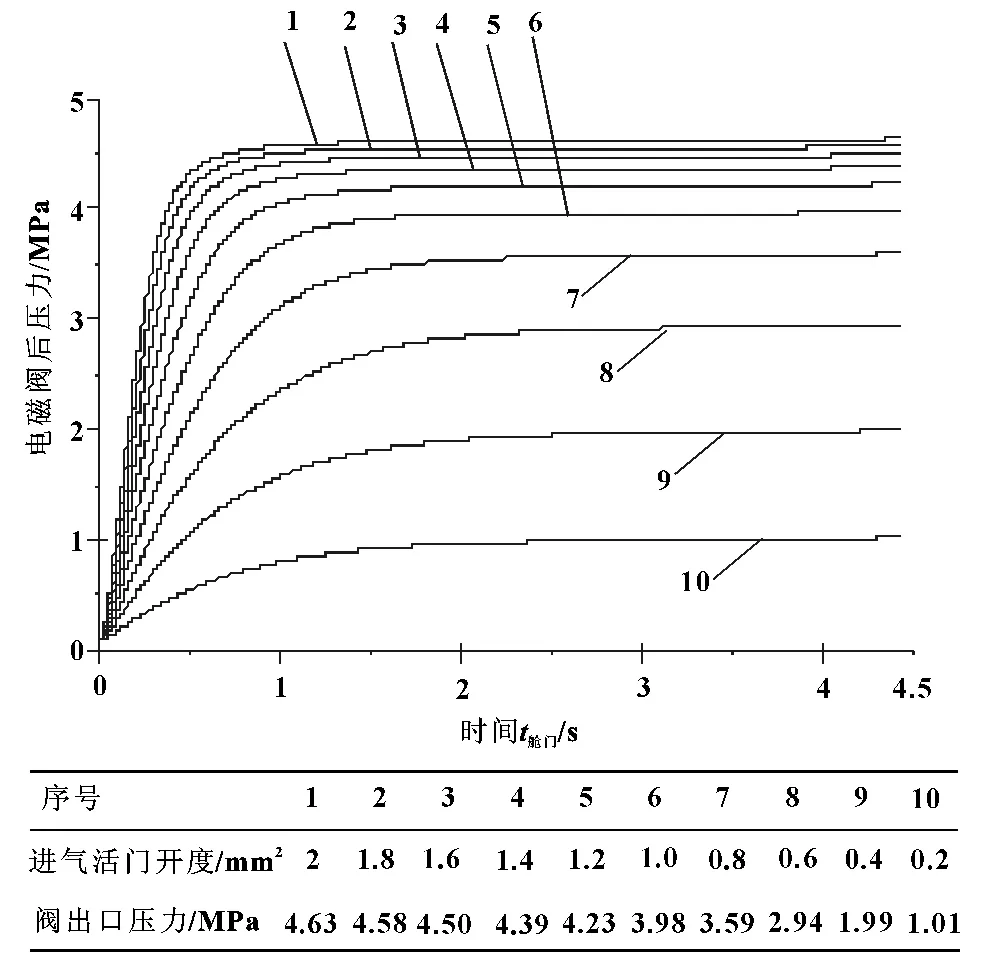

气动电磁阀故障28起,占减速伞系统故障的27.0%,属多发性故障。气动电磁阀的机械故障模式为漏气、进气活门开度小或打不开。下面以放伞气动电磁阀进气活门开度小为例进行分析。

放伞气动电磁阀进气活门可能因阀芯锈蚀卡滞或堵塞等原因造成开度减小,设置进气活门按0.2 mm2递减,其开度依次为2,1.8,…,0.2 mm2,仿真结果如图5、6所示。进气活门开度减小到0.6 mm2,舱门作动筒完全伸出时间t舱门大于1.5 s,此时电磁阀出口压力已减小到2.94 MPa。可见放伞气动电磁阀的进气活门开度对t舱门影响显著,并与出口压力明显相关,是气动系统的关键影响因素。

图5 电磁阀进气活门开度减小时t舱门数值仿真

图6 电磁阀进气活门开度减小时气压数值仿真

2.3 机构载荷增大的影响

开启舱门的载荷主要来自于两个方面,一个是舱门开启中的气动阻力,另一个是作动筒伸出时的摩擦阻力。作动筒活塞杆、舱门锁等因锈蚀阻力增大故障发生7起,占减速伞系统故障的6.74%开启舱门的载荷按200 N递增,其载荷值依次为:683.8,(683.8+200),…,(683.8+200×8)N。仿真结果如图7所示,机构载荷增大到1 483.8 N后,舱门作动筒完全伸出时间t舱门大于1.5 s,机构载荷增加量与t舱门的增加量基本成正比例关系。机构载荷对t舱门影响显著,是气动系统的重要影响因素。

图7 舱门开启载荷增大时t舱门数值仿真

2.4 漏气量增大的影响

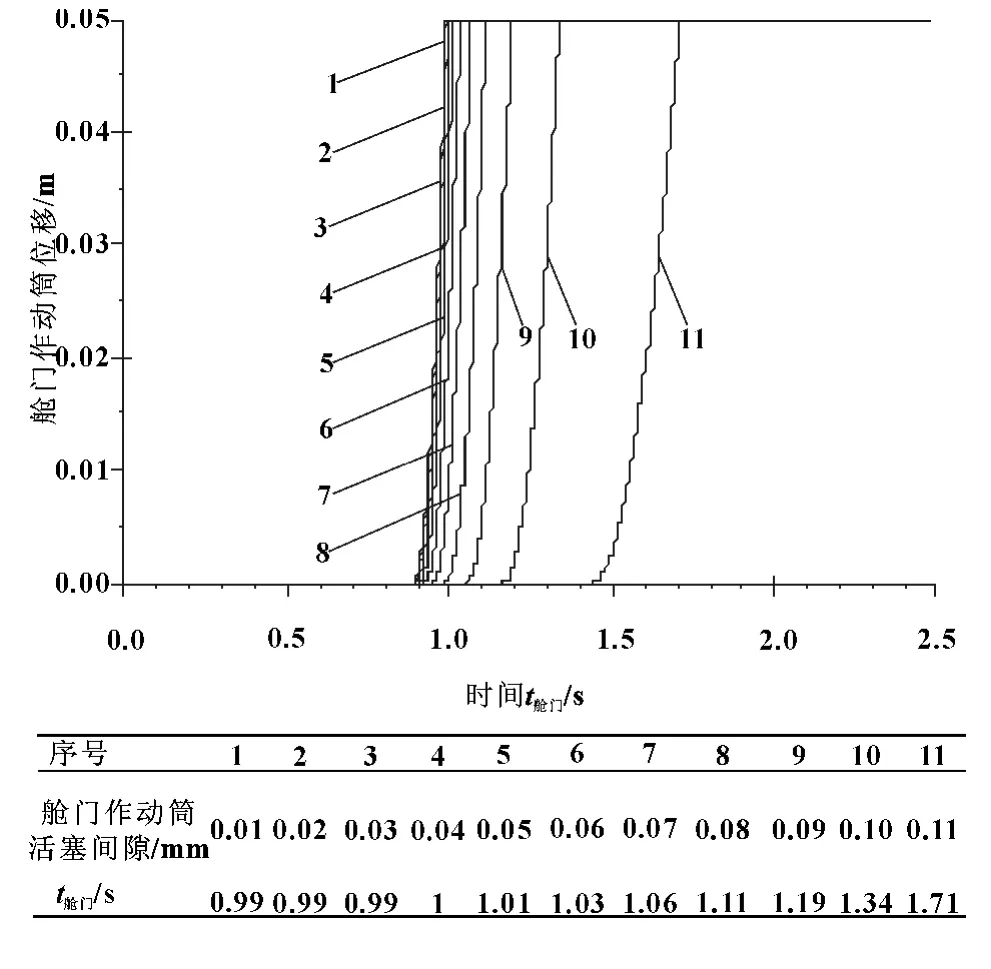

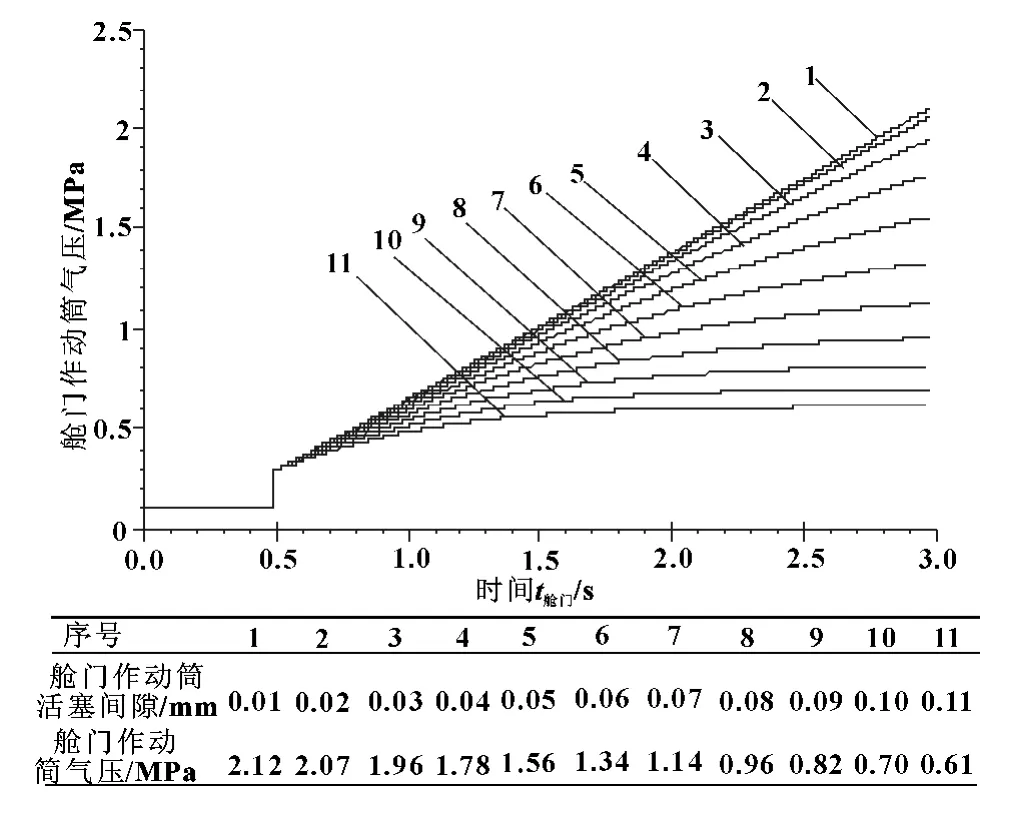

作动筒漏气故障发生2起,占减速伞系统故障的1.93%。假设舱门作动筒的活塞活动间隙逐渐增大,间隙值分别为:0.01,0.02,…,0.11 mm,仿真结果如图8、9所示,间隙值增加到0.11 mm后,舱门作动筒完全伸出时间t舱门大于1.5 s,并且作动筒工作压力减小至0.61 MPa。如果间隙继续增大,舱门作动筒将不能伸出。因此,附件的气密性与工作压力直接相关,是气动系统的重要影响因素。

图8 舱门作动筒漏气时t舱门数值仿真

图9 舱门作动筒漏气时气压数值仿真

3 飞机减速伞气动系统维修及应用

通过对飞机减速伞气动系统的4个参数退化进行数值仿真可知,其中3个参数退化与工作压力有关,而一个与载荷相关。在外场维护工作中,系统故障可能由一个或多个参数同时退化而产生,故障原因的判断可能更为复杂。通过查阅相关飞机维护规程,发现目前的维修工作还可进一步改进和完善以提高维修效率。

3.1 增加在线压力测量点

气动系统的在线压力测量点过少,目前,只能通过座舱内的气压表显示气源系统的压力,而对减压阀以后的管路系统没有测压点。

根据仿真结果,气源压力正常,并不能保证减压阀以后管路压力一定正常。当减压阀、电磁阀和作动筒等附件发生故障后,管路压力会下降,对减速伞舱门开启时间有直接影响。因此,需要在相关管路中增加3处测压点,一是在减压阀后;二是在放伞气动电磁阀后;三是在舱门作动筒管路之前。有了这3处测压点,可以较好地判断系统故障原因,减少气动附件的拆卸检测与修理。

3.2 利用气密测试仪发现漏气部位

根据飞机维护规程,目前外场在线维护中,发现漏气部位还是以听声、涂中性肥皂水等常规方法为主,对一些慢漏气、内漏等故障难以发现。随着气动技术的发展,一些先进的气密测试仪在天然气输送储存系统中得到广泛的应用。如采用ECOSO品牌的压缩空气检测仪和泄漏点扫描枪可作为实用的查漏工具,可快速实时地检测出被测对象在当前工作压力下的气体泄漏流量,快速查漏堵漏[9]。

3.3 做好机构的润滑保养

定期对气动系统的各作动筒及时进行润滑保养,防止锈蚀卡滞造成作动筒工作时阻力过大。该系列飞机常处于海洋性大气环境之中,而且减速伞系统位于发动机尾喷口上部,温度较高,并处于相对密封状态,一旦雨水和潮湿空气进入难以排出,气动系统传动机构和管路附件容易发生锈蚀[10]。需要做到雨后和潮湿季节及时通风排水,并做好润滑和保养工作。另外,可以改进机构的材料,采用耐腐蚀性好、自润滑性好的材料,减小摩擦阻力。

4 结论

建立了减速伞气动系统仿真模型,从系统的角度对减速伞放、抛伞工作性能进行动态分析,通过数值仿真,可以发现传统的维修方法手段的不足,运用新方法针对性地进行视情维修,做到数值仿真与传统维修手段的深度融合,提高维修效率,保证飞机可靠安全运行。

[1]李玲,郭兵,苏洪波.某型飞机冷气系统常见故障分析及附件维护[J].液压气动与密封,2013(9):55-57

[2]沈燕良,王建平,曹克强.飞机减速伞机构的故障分析与改进设计[J],机床与液压,2004(7):183-184.

[3]付永领,祁晓野.LMSImagine.Lab AMESim系统建模和仿真参考手册[M].北京:北京航空航天大学出版社,2011.

[4]施开志.气动系统主要元件的建模和系统仿真的研究[D].哈尔滨:哈尔滨工业大学,2006.

[5]赵飞.基于AMESim的气动系统建模与仿真技术研究[D].秦皇岛:燕山大学,2010.

[6]SMC(中国)有限公司.现代实用气动技术[M].北京:机械工业出版社,2013.

[7]蔡增杰,朱武峰,张勇.××型飞机构造[M].青岛:海军航空工程学院青岛校区出版社,2008.

[8]徐华舫.空气动力学基础[M].北京:国防工业出版社,1982.

[9]蔡茂林.压缩空气泄漏损失及其对策[J].中国设备工程,2009(4):48-50.

[10]朱武峰,吴文海,李昆,等.飞机液压附件海上环境加速试验技术研究[J].机床与液压,2012(增刊).