轴流风机叶片反求与特征参数提取

唐 健,张惟斌,张 伟

(1.西华大学能源与动力工程学院,四川 成都 610039;2.西华大学流体及动力机械教育部重点实验室,四川 成都 610039)

0 引言

轴流风机具有结构紧凑、压头高、流量大且反风性能优良等特点,被广泛应用于矿山行业的安全通风和地铁或者隧道施工相关领域的通风工程中。轴流风机叶片是保证轴流风机工作效率的核心部件,其几何型面形状复杂,具有扭曲和不规则形性,使得叶片的造型方法一直成为人们研究的热点和难点。风机叶片传统的开发一般过程包括空气动力学及几何设计、试验模型设计、结构计算分析、模型制造、模型试验验证等多个环节,整个研发周期长,研发成本高,已经很难满足激烈的市场竞争需要。实际运行中叶身极易损坏,其腐蚀断裂后的三维模型不易获得,毁伤评估困难。反求技术(Reverse Engineering)作为一种根据测量数据重构实物三维CAD模型的方法,已成为解决这些问题的主要手段。

目前风机叶片正向设计参数化建模方法主要是通过样条曲线建立截面翼型曲线,用扫掠的截面线的方法建立三维实体模型,此外也有通过点、曲线组、曲线网格的方法建立叶片的三维模型。然而由于风机叶片是空间三维扭曲的雕塑曲面,其叶片截面参数提取有一定困难。于之靖、宋四同、王涛等人利用三次B样条对航空发动机边界点云拟合得到包络线,再利用包络线和点云重建了具有良好精度性和光顺性的数字化三维模型[1]。Mohaghegh.K,Sadeghi.H,Abdullah.A等人采用的分割匹配SCFA(Segmentation and Constrained Fitting Algorithm)方法捕捉设计的关键点,通过7段圆弧拟合涡轮截面线,从而还原燃气涡轮叶片的原始设计意图,但对于准确地提取相关特征参数却有一定的局限性[2]。本文在逆向工程的基础上,利用快速曲面重构方法反求出某轴流风机的三维叶片实体模型,基于Matlab软件采用三次样条插值拟合叶片叶身型线,获取叶型几何参数,通过分析可知采用此方法重构的叶片模型很好的兼顾了模型重构精度和叶片光顺性。

1 点云数据采集与处理

数据采集是逆向工程的第一个步骤,高效、高精度地获取实物模型表面数据是反求工程实现的基础和关键技术之一,数据采集的好坏将直接影响到重构模型的优劣。

1.1 点云数据采集

目前实物模型的数字化,实现测量的方法主要有接触式和非接触式两种。传统叶轮类零部件三维数据采集技术多采用接触式测量法,通过三坐标测量机测量叶轮、叶片等复杂曲面其精度高,但测量之前需要进行复杂的测量路径规划,实物数字化周期长;工业CT扫描法可较方便的测量狭窄流道区域,能够保证整个叶片几何型面测量的完整性,但精度较低、测量速度慢,成本很高[3]。轴流风机叶片是全开放式的叶片,点云数据采集较半开式或闭式叶轮叶片方便,本文采用Creaform公司推出的一款自定位且便携的三维激光扫描仪HandyScan 3D对该风机叶片进行测量,该激光扫描仪的详细参数为:质量1.27 kg;尺寸172 mm×260 mm×216 mm;扫描速度18 000次/s;镜深(扫描)300 mm;容量精确20 μm/m;精度0.05 mm;ISO(CCD的感光度)20+0.2/1000 L;激光安全等级Ⅱ(人眼安全)。

轴流风机叶片表面为非结构化、空间扭曲的自由曲面,为了保证最终构建的风机叶片模型能准确反映风机的空气动力性能和提高测量效率。首先,对叶片进行清洗,确保采集的点云数据准确可靠;在叶片的进出口边喷施着色剂增强模型表面漫反射,保证采集点云数据的完整性;其中叶片的正背面、底部贴适当数量直径为5 mm黑白色圆形定位点,用以在不同角度下对叶片进行全数据采集;针对叶片的进气边和出气边厚度小,反光效果差的问题,在叶片的进、出口边进行一定数量的磁铁布置,进行添加标记点,使叶片进、出口边与磁铁标记点成为相关联的定位数据点,以实现整体扫描。

扫描过程遵循“先整体、后局部”的原则[4]获取整体结构大部分数据,再进行细节区域全方位、充分的采集。在叶片的进、出口边由于该区域狭窄,且对叶片的气动性能影响较大,因此在对此区域扫描时应停留较长的时间,以获取较多较好的点云数据。

1.2 点云数据处理

实物模型经过测量获得的数据是大量的离散数据。测量过程中的一些不利因素,使得获得的测量数据的性态不是很理想,如存在一些噪声点、空洞、数据匹配问题等。本文测量的风机现场工作场地为炼钢厂,受温度、粉尘以及辅助平面等影响在采集过程中不可避免产生噪声点。由于辅助平面等非测量目标形成的噪声点较明显,采用人工交互手段直接删除即可;对于一些在空间上孤立于扫描目标的噪声点,则利用弦高差方法进行删除;删除后留下的一些叶片曲面空洞采用基于曲率的修补方式进行数据修补。

此外,由于不是所有测量数据都对模型重构起作用,反而大量数据会对计算机存储和处理造成资源浪费问题。本文在对叶片点云数据进行删除及修补后,采用高斯滤波法对叶片表面的点云数据进行了高斯滤波和光顺处理,在保证重构精度前提下对光顺后的点云数据进行了精简得到符合重构要求的风机叶片点云数据,如图1所示。

2 三维模型重构

目前,用于工程实际中的曲面重构方法主要有:基于“点—线—面”、“点—三角形网格—曲面片—曲面”、“点—多面体”的曲面重构[5]。基于三角网格的曲面重构是一种快速曲面重构方法,它可以直接通过点云数据形成三角化网格,直接进行曲面拟合。但是,该方法在一些特征细节处理方面效果并不好,三角形网格是根据相邻点云数据形成的,形成的三角化网格过程无法保证过渡区域的准确特征。针对叶片零件的反求设计,基于“点—线—面”的传统曲面重构方法所重构出的风机叶片能较好的反应叶片的特征。为了较好的保证反求出风机的叶片具有较好气动性能,本文采用对叶片叶身截面线进行相关曲线的参数化编辑,以保证整体叶片的光顺性。

图1 点云数据处理后的风机叶片

2.1 点云分块

对叶片点云数据进行曲面拟合时,往往很难实现曲面的整体拟合,尤其是在叶片曲率大、几何特征不一致变化大的地方。因此这就需要对叶片点云进行分块处理,为拟合曲面做准备,根据风机叶片自身的特点分为叶身和近轮毂2个部分。

2.2 叶片截面线获取

叶片可由多个截面叠积而成,各个截面弦长基本相等,但各截面所处的角度位置不同,截面间是逐步扭动的,这一特征在某种程度反映了叶片的构造遵循气体流动变化的情况,总体呈流线型,为了体现出完整的叶片扭转趋势,本文根据扭转角度均分原则进行截距划分。针对风机叶片的实际情况,采用切片法获得叶片的各截面。通过切片法得到的叶片截面,由于靠近叶根和叶顶处的截面型线不好,所以需要对所获取的截面线做进一步处理,叶根附近截面通过插值来重新得出叶型数据。

2.3 叶片截面线数据分段及拟合

2.3.1 叶片截面线数据分段

每一个截面曲线都代表着曲面的几何形状特征。点云分段是编辑曲线的基础,只有准确了解曲线构成元素,才可以正确的进行整条曲线的约束施加及后续求解计算。因此,本文研究的风机叶片曲面复杂,在曲面重构时需对代表各个曲面曲线进行分段处理来更好的拟合风机叶片各截面线。

根据风机叶片自身特点,对风机叶片叶型截面分为曲线和圆弧分段,将叶身截面分为叶盆、叶背、前缘和后缘四个部分[6],如图2所示,利用它们之间的连续性及它们与点云之间的偏差这两方面进行曲线拟合,并生成参数化的直线和圆弧。

图2 叶片横截面点云划分

2.3.2 叶片截面线数据拟合及曲面生成

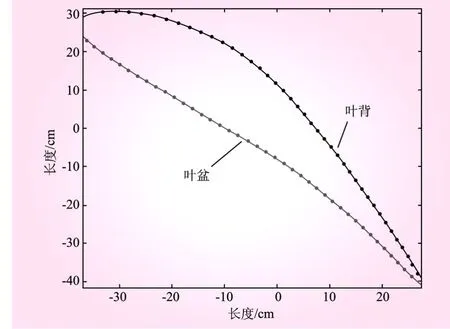

根据截面线点云分类,将叶片的叶盆、叶背、前缘和后缘4个部分,分别存储为坐标数据文件,叶片截面坐标划分参数如图3所示。

图3 叶片截面坐标参数划分

利用Matlab软件对该截面叶盆、叶背坐标数据进行拟合三次样条差值拟合并绘制拟合曲线及拟合误差分析,如图4、5所示。从图4、5中可以看出叶盆和叶背拟合函数在它的一阶、二阶导数连续,整条曲线具有很好的光滑性且误差较小,能够满足设计要求。同理利用此方法对叶片前、后缘的点云数据进行圆弧拟合,其中前缘拟合圆弧半径为4.367 1 mm,拟合的最大偏差为0.020 7 mm。后缘拟合圆弧半径为1.941 2 mm,拟合的最大偏差为0.008 6 mm。前后缘拟合的圆弧偏差很小,能够满足要求。

通过以上三次样条拟合的叶盆、叶背曲线及采用圆弧方式拟合的叶缘如何将它们连接到一起成了一个重要问题,如果连接不好难以保证重要截面特征线的精度要求,可能丢失原有设计特征,如平行,相切,垂直等特征约束关系。因此还需要对其进行相关的约束,二维草图约束主要内容为一个平面上点、直线、圆弧、样条曲线几何位置关系,其约束类型可分为单个图元自身约束,两个元图之间的约束,三个元图的约束,根据叶片的特征采用两个元图约束。

图4 叶盆、叶背曲线拟合

考虑两个元图约束,即直线与圆弧线相切、圆弧与圆弧相切[7]。在叶身截面曲线中,前后缘对应两段圆弧与叶盆、叶背曲线的相切约束对叶片的气动性能有着重要的影响,因此对其圆弧和曲线进行相切约束。

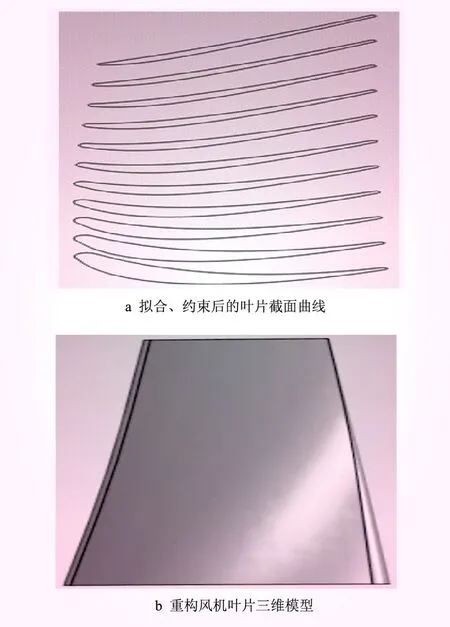

同理对其余截面线首先进行分段,分别采用三次样条差值拟合叶盆、叶背曲线,用圆弧拟合前后缘,拟合后对各截面采用元图约束进行约束,约束后截面线如图6a所示,采用样条曲线将各个截面线连接起来,构造出叶片的曲面网格,通过曲面网格构造出的叶片曲面平滑光顺,如图6b所示。

3 叶片特征参数提取

图5 叶盆、叶背曲线拟合误差分析

图6 曲线拟合后的风机叶片及反求出的CAD模型

通过以上方法得到了叶型的设计参数包括:前缘半径=4.32 mm,后缘半径=1.94 mm,结构进口角=14.9,结构出口角 =72.5,叶型弦长 =178.42 mm,最大厚度 =15.00 mm,气流转折角 =92.6°。

4 结论

(1)针对具有复杂曲面的叶片类零件,提出了一种利用激光三维扫描仪采集叶片点云数据的方法。结合轴流风机叶片的结构特点,采用“先整体、后局部”的思路进行叶片数据采集,对于叶缘部分采集率偏低的问题,通过添加辅助平面的方法提高数据采集效率。

(2)根据激光扫描仪获取的点云原始数据,提出了一种采用三次样条差值方式拟合叶身型线、圆弧拟合前后缘的方法,准确提取出了轴流风机叶片叶身参数,还原了原始设计意图和原始设计参数,并对叶身截面线进行约束关系处理,保证了叶片的气动几何设计要求。

(3)采用此方法对风机进行模型重构可对反求的风机叶片进行快速优化设计,这样大大缩短了产品的研发周期,节约产品的研发成本。

[1]于之靖,宋四同,王浩,等.基于逆向工程的航空发动机叶片数字化建模[J].机床与液压,2011,39(17):122-125.

[2] MOHAGHEGH K,SADEGHI M H,ABDULLAH A.Reverse engineering of turbine blades based on design intent[J].International Journal of Advanced Manufacturing Technology,2007,32(9):1009-1020.

[3]成思源,谢韶旺.Geomagic studio逆向工程技术及应用[M].北京:清华大学出版社,2010.

[4]蔺小军,单晨伟,王增强,等.航空发动机叶片型面三坐标测量机测量技术[J].计算机集成制造系统,2012,18(1):125-131.

[5]宋威,赖喜德,李广府,等.基于激光扫描的轴流压缩机叶片反求技术探讨[J].热能动力工程,2013,28(5):455-460.

[6]何元新.基于PRO/E的轴流风机叶片建模技术研究[J].风机技术,2013(5):59-61.

[7]徐浩,朱益红,韩建景.一种新型小型风力发电机叶片建模方法研究[J].电气制造,2011(5):46-49.

[8]闫磊,崔研.基于UG与MATLAB的风机叶片建模方法研究[J].机械工程与自动化,2012(2):32-34.