轮胎滚动阻力精确测试方法研究

欧阳爱国,毕朋飞,肖文龙,陈齐平,欧阳玉平

(华东交通大学机电工程学院,江西 南昌 330013)

0 引 言

人类生存活动对环境的影响越来越引起社会关注,减少燃料的损耗、降低汽车的尾气排放是防止大气污染的重要举措。试验数据表明:对于乘用车来说约有3.4%~6.6%的能源都消耗在轮胎的滚动阻力上,当轮胎的滚动阻力减少5%左右时,汽车能源消耗将减少1%[1]。因此,汽车轮胎滚动阻力的准确测量不仅影响到汽车动力性检测的准确性和汽车技术等级的评定,而且会影响到汽车能源消耗量。

滚动阻力的形成是因为车轮滚动时,车轮与道路表面都将发生形变,此时轮胎与道路表面材料之间的内摩擦以及轮胎表面与道路表面间的摩擦在轮胎表面形成了滚动阻力[2]。轮胎滚动阻力的影响因素主要有:轮胎气压、汽车行驶速度、路面状况、轮胎表面制造材料等。因此室外测量的影响因素多,极为不可靠,目前对轮胎滚动阻力的测量主要是在实验室内的滚动阻力实验机上进行[3]。

1 从经验公式得出的轮胎滚动阻力测试方法及分析

1.1 直接测量

1.1.1 测力法

通过直接测量轮胎所需的推力来达到测量轮胎滚动阻力的目的,也是目前最常用的测试轮胎滚动阻力的方法,其测试原理如图1所示,当对滚筒中心处求矩则能得到轮胎滚动阻力的计算公式:

式中:Fr——轮胎的滚动阻力;

Ft——轮胎旋转时车轴所受到的反作用力;

L——轮轴中心到滚筒表面的距离;

R——滚筒半径。

可知计算滚动阻力的关键是求出Ft。任礼行等[4]分别记录轮胎在无外加垂直力和轮胎有外加垂直力下的万用表的读数,将万用表的读数作为测量Ft的标定值继而得到Fr。张绍国等[5]在驱动轮轮胎旋转轴处安装有4个三分力传感器,通过采集4个三分力传感器的应变量作为样本数据,对数据样本进行最小二乘法拟合得出Ft,继而求出Fr。

图1 滚动阻力测试原理图

以上两种方法大同小异,均是借助传感器来求得Ft,继而求出Fr,但是碍于测试设备的测量准确度不高且未能消除测试设备自身的内阻,使得测试数据可信度较差。

1.1.2 测扭矩法

通过测量轮胎所受到的驱动力矩,来计算出轮胎的滚动阻力,其计算公式为

式中T为净输入扭矩。

理论上看该测扭矩法测量较为简单,但是测量时,因为转动惯量的影响,转鼓的启动扭矩会比轮胎平稳运行时的运转扭矩大得多,除此之外扭矩法测量必须保证在无加速扭矩输入时进行,在现有条件下很难实现,因而测试精度难以保证。所以测扭矩法一般不用作轮胎滚动阻力的测量。

1.1.3 测功率法

通过测量轮胎上消耗的磨损功率来计算轮胎的滚动阻力,其计算公式为

式中:U——附加到滚筒驱动电机上的电压;

I——通过驱动电机上的电流;

ν——滚筒的转速;

P——对滚筒驱动电机的净功率输入。

这种测量方法最为简单,只需测出通过驱动电机的电流和电压,但是速度和电压的不稳定都会对功率的准确测量产生影响,进而导致轮胎滚动阻力的测量值有很大误差。所以也不考虑采用测功率法测量轮胎的滚动阻力[6]。

1.1.4 测减速度法

通过测量在某段时刻内轮胎的转速的变化量来计算出滚动阻力,其计算公式为

式中:ID——转动时的转鼓转动惯量;

Δων——承受载荷时转鼓角速度;

IT——旋转时轮胎和轮辋的转动惯量;

FP——附加损失力;

Δtν——时间增量;

Rr——轮胎滚动半径;

M——轮胎旋转时与空气摩擦产生的阻力矩。

由于轮胎和轮辋旋转时的转动惯量IT不容易被准确计算出来,所以轮胎滚动阻力的测量也不易采用测减速度法。

1.2 间接测量

准确讲,间接测量不算轮胎滚动阻力的测试方法,因为间接测量只是测量轮胎材料的损耗因子tanδ,而并没有将测得的tanδ换算成作用于轮胎的滚动阻力,但是轮胎滚动阻力主要是源于轮胎材料受压变形后所产生的滞后能量损失,因而tanδ是可以用来表征轮胎滚动阻力损失 (滞后能力损失)的重要参数,因此tanδ的变化可作为表征轮胎滚动阻力变化的参数。

正是因为tanδ只能反映出轮胎滚动阻力的变化趋势而不能直接推算出其大小,且测量tanδ的动态模量仪价格昂贵,所以通过测量tanδ来作为滚动阻力的方法也不适用。

2 目前常用的轮胎滚动阻力测试方法及分析

2.1 反拖法

通过底盘测功机的动力装置带动转鼓反转来驱动汽车车轮转动。张永康等[7]用单滚筒底盘测功机对整车状态下的轮胎进行反拖测试,得到了反拖阻力,同时将底盘测功机进行空载得到了转鼓内阻,从而得出了轮胎滚动阻力为实验测得的反拖阻力减去实验测得的转鼓内阻。该方法优点是整个实验过程中车辆都是免拆卸整车测量的,缺点是不能准确反映出轮胎实际行驶时的滚动阻力,因为车轮在驱动状态下的滚动阻力与反拖状态下的滚动阻力并不相等。王建强等[8]准确分析轮胎在驱动状态和反拖状态下的力学差别的基础上,在双滚筒底盘测功机上利用反拖法测量出了轮胎在驱动状态下的滚动阻力,但是由于反拖时并未考虑到传动系产生的阻力从而导致了测试准确度也不是很高。

2.2 滑行法

是指车辆在切断动力源的情况下车轮由某一高速自行滑行到低速的过程。过学迅等[9]曾系统探讨了转鼓实验台的模拟原理,建立了“在道路上和转鼓实验台上车辆行驶阻力等值转换”的数学方程及相应的实验方法,但是由于所研究的底盘测功机为20世纪80年代国外的产品,使得其测试准确度不是很高。高蔚等[10]以双滚筒为试验平台,在分析轮胎在单滚筒上的受力的基础上,建立了单个轮胎在实验台的数学模型,其受力如图2所示,通过该图的受力分析可得出计算公式:

式中:K——待求系数;

ν——车轮速度;

P——轮胎气压;

r——滚筒半径;

α、β、γ——待求指数;

W——车轮载荷;

Rd——驱动轮滚动半径;

L——滚筒中心距。

通过以上公式计算的滚动阻力值与道路滑行的滚动阻力测试值之间的相对误差在4.6%以内,表明搭建的数学模型基本合理,且通过大量实验证明该滚动阻力数学模型对于常用轮胎均适用。王晓东[11]同样用双滚筒底盘测功机测量了轮胎在50km/h时的滚动阻力,该实验方法可以直接在整车状态下对轮胎的滚动阻力进行测试,同时还能消除测试设备自身的内阻。

图2 双滚筒上轮胎滚动阻力受力分析

3 单滚筒底盘测功机上轮胎滚动阻力的测试方法

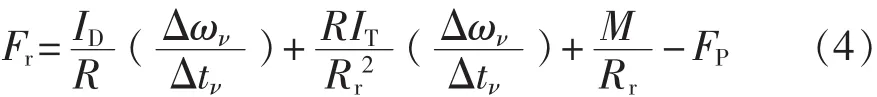

单滚筒底盘测功机排除了路面状况等不确定因素对滚动阻力的影响,且比双滚筒更接近实际路面,因此对轮胎滚动阻力测定更加精确。轮胎在单滚筒上滚动阻力的测定的原理如图3所示。

3.1 底盘测功机滑行

主要用来测定单滚筒内阻,具体实施方法为:驱动电机带动滚筒运转,不断加速,达到某一高速后,断开动力源,滚筒受到测功机阻力而不断减速滑行直到停止,而此阻力即为只在单滚筒底盘测功机自身内阻,可建立如下数学模型:

式中:m——测功机上全部转动部件的惯性质量;

ν1——单滚筒底盘测功机滑行过程中滚筒的某一较高线速度;

ν2——单滚筒底盘测功机滑行过程中滚筒的某一较低线速度;

S——滑移距离;

图3 单滚筒底盘测功机测试原理图

3.2 无加载滑行

让实验车辆在单滚筒底盘测功机上滑行,这样实验车辆只在轮胎滚动阻力和单滚筒台架内阻的共同作用下滑行,同样可建立以下数学模型:

式中:F——轮胎的滚动阻力和单滚筒内阻之和;

S′——滑行距离;

M——在滑行过程中全部转动部件总的惯性质量。

为求出F,必须先求出M,通过车辆的二次加载滑行可以求出M,从而求出F。

3.3 二次加载滑行

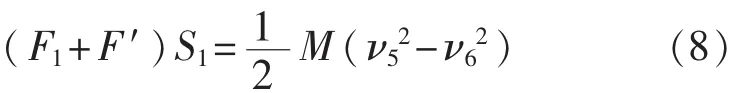

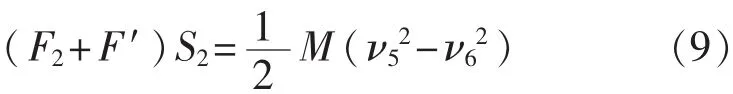

是指单滚筒测功机在预加一个固定阻力值的基础上,车辆在滚筒上进行的滑行实验。此时实验车辆将在给定的加载力、轮胎滚动阻力和单滚筒内阻的三重作用下滑行。在二次加载实验中需要进行两次滑行,两次滑行的加载内阻分别为F1和F2,两次滑行实验中开始滑行速度和结束滑行速度都分别设置为ν5和ν6,滑行距离分别为S1和S2。建立数学模型:

由式(8)、式(9)联合可以解得:

将式(10)代入上述式(6)、式(7)即可求得轮胎的滚动阻力:Fr=F-F0,F即为轮胎的滚动阻力。

4 结束语

分析了单个轮胎在双滚筒上滚动阻力的受力情况,证明在双滚筒底盘测功机测量轮胎的滚动阻力方法是可行的,但缺点是双滚筒对实际道路的模拟能力较差,从而导致了测试准确度不是很高。而现有的单滚筒测量轮胎滚动阻力方法大都是将待测轮胎从被测车辆拆卸下来然后安装到特有的测试设备上采用电机进行加载,这样操作费时费力,操作复杂,对技术要求性高,对轮胎滚动阻力的测试效率极低。而本文所采用的在单滚筒底盘测功机上测试轮胎滚动阻力的方法是在整车不拆卸轮胎状态下对轮胎滚动阻力进行的测量,减少了人为等主观因素的影响,且操作简单、省时省力,易于实现高准确度、可靠性测量。

[1] 孙占先,刘超,孙向馨,等.汽车轮胎滚动阻力与燃油经济性的关系[J].公路与汽运,2009(5):20-22.

[2] Mars W V,Luchini J R.An analytical model for the transient rolling resistance behavior of tires[J].Tire Science and Tech-nology,1999,27(3):161-175.

[3] 李花婷,颜晋钧,陈宏,等.轮胎滚动阻力测试方法研究[J].轮胎工业,2007,80(4):16-27.

[4] 任礼行,刘青,张艾谦,等.轮胎滚动阻力测量与分析[J].汽车工程,2000,22(5):16-19.

[5] 张绍国,高峰,徐国艳,等.仿真技术在轮胎滚动阻力测试设备研发中的应用[J].北京航空航天大学学报,2013,39(3):103-105.

[6] GB/T 18861—2002汽车轮胎滚动阻力实验方法[S].北京:中国标准出版社,2002.

[7] 张永康,陶臣军,吴瑞.轮胎滚动阻力测试方法和底盘测功机:中国,CN102410900A[P].2010-09-02.

[9] 王建强,何凤江,张立斌,等.汽车动力性检测模型的建立[J].中国公路学报,2001,14(3):109-111.

[9] 过学迅,李玉民,杨振中,等.转鼓实验台阻力模拟和控制的研究[J].拖拉机与农用运输车,2001(3):11-13.

[10]高蔚,王建强,苏建.双滚筒上轮胎滚动阻力模型[J].公路交通科技,2003,20(6):147-149.

[11]王晓东.底盘测功机模拟车辆道路行驶阻力加载力研究[D].西安:长安大学,2010.