基于FluidSIM-Hydraulic的注塑机液压回路控制分析

叶金玲,周钦河,黄诚

(广东水利电力职业技术学院机械工程系,广东广州510925)

FluidSIM-H 是由德国FESTO 公司和Paderborn 大学联合开发的专门用于液压传动技术的模拟仿真和排障的一种专业软件。它的CAI 功能和回路的仿真功能紧密联系在一起[1],这是一般通用的计算机辅助绘图软件如AutoCAD 等所不具备的,通过强大的仿真功能可以实现显示和控制回路的动作,还包含了丰富的教学资料,逼真地模拟各种元件工作过程及原理,对于液压电气技术的理解和掌握起到了关键的作用[2]。

塑料注射成型机是一种专用的塑料成型机械,其液压传动系统的作用是提供动力,按照工艺过程的要求,满足各部分所需的温度、压力、速度等要求[3]。电气控制系统与液压系统合理配合,可实现注射机的各种程序动作,满足塑料成型的工艺要求[4]。文中提出基于FluidSIM-H 液压控制的注塑机成型分析,并将其应用到塑料产品的成型中,目前取得了较好的效果。

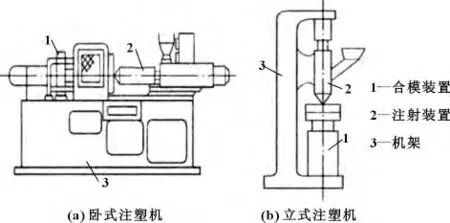

1 注塑机的工作原理

注塑机主要由机架,动静模板,锁模机构,预塑、注射部件,液压系统,电气控制系统等部件组成,如图1 所示。按照塑料制品的工艺要求,注塑机的工作循环为合模→注射→保压→预塑→开模→顶出制品→顶出缸后退→合模→冷却定型,以上动作分别由合模缸、预塑液压马达、注射座缸、注射缸和顶出缸完成。控制系统由信号处理器、控制元件组成,信号处理器对成型结果进行处理并发出相应的信号,控制元件用来控制液压系统按照要求顺序工作。

图1 注塑机

2 基于FluidSIM-H 的液压控制分析

FluidSIM-H 软件的图库中有100 多种标准液压、电气、启动元件。在绘图区域可把图库中的元件直接拖到制图区,各种元件接口间进行连接,即可生成所需要的回路。另外,其强大的仿真功能可以帮助人们设计出结构简单、可靠、效率较高的最优回路。在仿真中人们还可以观察到各元件的动态,如液压缸活塞杆的位置、运动速度、输出力,换向阀的位置、流量计的流量等,从而正确地衡量回路实际运行时的工作状态[5]。

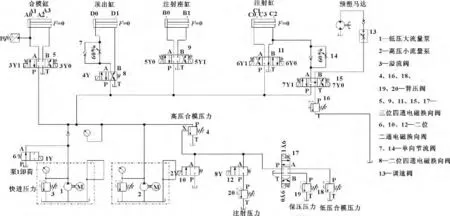

2.1 注塑机液压回路设计

在FluidSIM-H 软件中选取以下液压元件进行组合,形成图2 所示的液压回路设计模型。它由低压大流量泵和高压小流量泵合成的节能复合泵作为液压动力元件;选取多个溢流阀作为快进压力、高压合模压力、注射压力以及低压合模压力、保压压力,共同形成保压系统;设置了三位四通双电控电磁换向阀和二位四通单电控电磁换向阀控制液压油的流向,从而控制各个液压缸及液压马达的运作;每个液压执行元件(液压缸和液压马达)都根据实际情况设置了参数,液压缸的行程决定了行程开关的位置,输出力体现了实际承载力,为了更直观地看出仿真过程中的速度和输出力,也都进行了参数的设定;另外,液压控制元件还包括一些节流阀和调速阀,设置在液压缸和马达周围,以便控制执行元件运动的速度。

图2 液压回路

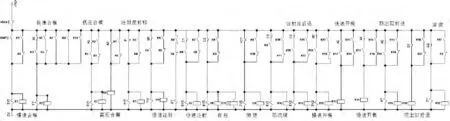

2.2 电气控制回路设计

图3 为注塑机电气控制回路设计。选取元件库中的电气元件如:电源、继电器、电磁线圈、按钮以及各种行程开关,通过连线组成完整的电气回路图。电气元件和液压元件通过标签建立联系,4 个液压缸整个行程的起始点、终点和中间状态点的行程开关(A0—A3,B0—B1,C0—C3,D0—D1)和电气回路中的行程限位开关 (A0—A3,B0—B1,C0—C3,D0—D1)建立联系;电磁换向阀的电磁铁标签和电气回路中的电磁线圈建立联系,从而把液压回路和电气控制系统连接起来[6]。

图3 电气控制回路设计

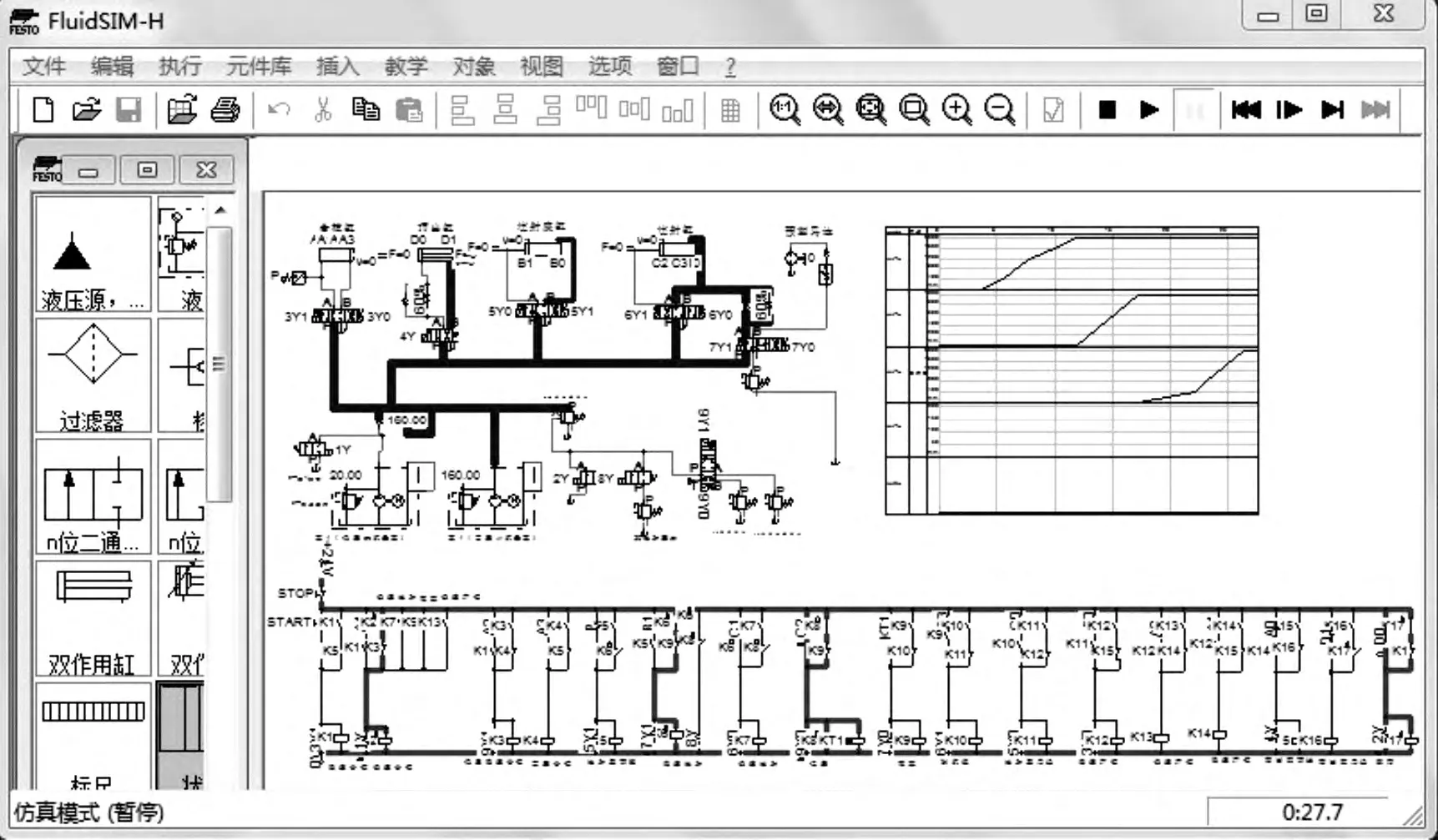

3 液压控制的虚拟仿真

如图4 所示,在仿真时,点击电气控制图中的Start 按钮,液压回路和电气回路就会相应运作。

图4 液压控制仿真过程

各液压缸动作如下:

3.1 合模

(1)慢速合模(电磁线圈2Y、3Y1 通电)。低压大流量泵1 通过溢流阀3 卸载,高压小流量泵2 由溢流阀4 调定压力,实现节能,合模缸慢速合模[7]。

(2)快速合模(电磁线圈1Y、2Y、3Y1 通电)。当活塞杆压下行程开关A1 发出指令使1Y 得电,复合泵向合模缸供油,实现快速合模。

(3)低压合模 (电磁线圈2Y、3Y1、9Y1 通电)。泵1 卸载,系统的压力由低压远程溢流阀18 控制,实现低压合模。

(4)高压合模(电磁线圈2Y、3Y1 通电)。泵1卸载,系统压力由高压溢流阀4 控制,实现高压合模。

3.2 注射

注射座缸前移 (电磁线圈2Y、5Y1 通电)。泵2→换向阀9→注射座缸右腔,推动注射座缸前移。

(1)慢速注射(电磁线圈2Y、5Y1、7Y1、8Y通电)。进油路从泵2→电液换向阀11 左位→单向节流阀14→注射缸右腔;回油路从注射缸左腔→电液换向阀11 中位→油箱,注射速度由单向节流阀调节。

(2)快速注射(电磁线圈1Y、2Y、5Y1、6Y0、7Y1、8Y 通电)。进油路从复合泵→电液换向阀11左位→注射缸左腔;回油路从注射缸右腔→换向阀11 右位→油箱。由于复合泵同时供油,因此注射速度加快了[8]。

3.3 保压

电磁线圈2Y、5Y1、7Y1、9Y0 通电,泵1 卸载,泵2 单独供油,压力由远程调压阀19 调节,多余的油液经溢流阀4 流回油箱。

3.4 预塑

电磁线圈1Y、2Y、5Y1、7Y0 通电,泵1 和泵2→电液换向阀15 右位、调速阀13 和单向阀12→马达,马达的转速由调速阀13 控制。当螺杆头部的熔料压力迫使注射缸后退时,注射缸右腔→单向节流阀14、电液换向阀15 右位和背压阀16→油箱。

3.5 防流涎

电磁线圈2Y、5Y1、6Y1 通电,泵1 卸载,泵2→换向阀9 右位→注射座缸右腔,使喷嘴与模具保持接触,另一条进油路从阀11 左位→注射缸左腔,使螺杆强制后退[9-10]。注射座移动缸左腔和注射缸右腔,油液分别经换向阀9 和阀11 回油箱。

3.6 注射座后退

电磁线圈2Y、5Y0 通电,5Y1 断电,泵1 卸载,泵2→换向阀9 左位使注射座后退。

3.7 开模

(1)慢速开模(电磁线圈2Y、3Y0 通电)。泵1卸载,泵2→电液换向阀5 左位→合模缸右腔,左腔油液经换向阀5 流回油箱。

(2)快速开模(电磁线圈1Y、2Y、3Y0 通电)。泵1 和泵2→合模缸右腔供油,开模速度加快。

(3)慢速开模(电磁线圈2Y、3Y0 通电)。泵1卸载,泵2→电液换向阀5 左位→合模缸右腔,左腔油液经换向阀5 流回油箱。

3.8 顶出

(1)顶出缸前进(电磁线圈2Y、4Y 通电)。泵1 卸载,泵2→电磁换向阀8 左位、单向节流阀7→顶出缸左腔,运动速度由单向节流阀7 调节。

(2)顶出缸后退(电磁线圈2Y 通电)。泵2→换向阀8 右位使顶出缸后退。

4 结论

在FluidSIM-H 软件中创建了注塑机的液压回路图和相应的电气控制回路图,通过二者有效的结合成功地将模拟仿真后的模型应用到了实际生产中,取得了良好的效果。同时也说明了仿真软件的应用,可以大大提高生产效率,降低成本,在实际应用中发挥了很大的作用。

[1]何吉利.基于FluidSIM-P 的涡流探伤检测台气动控制设计[J].机床与液压,2008,36(8):286-288.

[2]唐德栋,孔祥冰,韩桂华.FluidSIM-P 在液压与气动教学中的应用[J].机械设计与制造,2005(4):41-42.

[3]周冬生.基于LabVIEW 的SZ-250A 型注塑机液压控制系统[J].电气制造,2009(1):14-15.

[4]吴红,周骥平.小型注塑机液压驱动方式探讨[J].机床与液压,2009,37(12):11-12.

[5]吴振顺.气压传动与控制[M].哈尔滨:哈尔滨工业大学出版社,1995.

[6]陆鑫盛,周洪.气动自动化系统的优化设计[M].上海:上海科技文献出版社,2000.

[7]路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002.

[8]江兴华.液压传动与气动传动[M].武汉:华中科技大学出版社,2005.

[9]左建民.液压与气压传动[M].北京:机械工业出版社,1997.

[10]周钦河,叶金玲.液压与气动技术[M].合肥:合肥工业大学出版社,2012.