不同吨位液压挖掘机回转系统能量回收研究

颜韵琪,贺元成,孟志明,康帅帅

(1. 四川理工学院机械工程学院,四川自贡643000;2. 泸州职业技术学院,四川泸州646000)

大型挖掘机广泛应用于矿山、煤炭、水利、露天采掘等领域,其功率较大,但能量利用率过低,仅为20%左右[1]。受世界能源危机和环境保护的影响,实现液压挖掘机能源节约一直是业界努力追求的目标[2-4]。据统计,液压挖掘机回转系统的回转运动占整个工作循环时间的50% ~70%,而其能量损耗约占总能量损耗的25% ~40%[5],且在每次工作循环中都要进行两次回转。因此,大型液压挖掘机回转液压系统能量回收研究具有十分重要的意义。查阅大量文献,普遍采用蓄能器对中小型挖掘机进行能量回收。文中针对不同型号大吨位液压挖掘机进行蓄能器能量回收模型仿真,证明蓄能器节能技术的适用范围和效果。

1 蓄能器选型及参数匹配

1.1 蓄能器选型

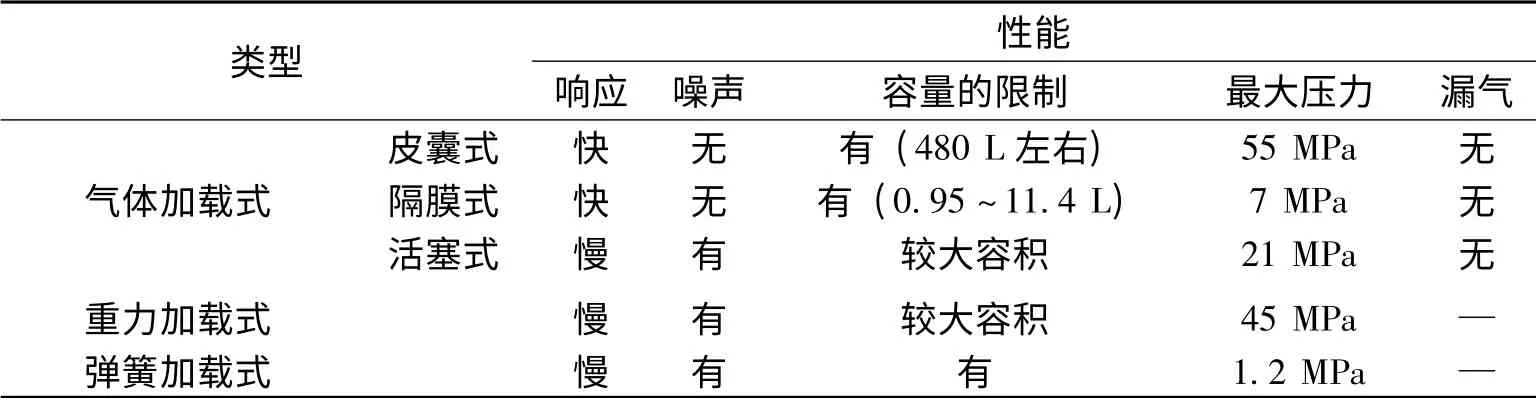

根据加载方式的不同,蓄能器可分为重力加载式、弹簧加载式和气体加载式3 种[6]。表1 为各类型蓄能器的特点[7]。

表1 各种类型蓄能器的特点

由表1 可知:皮囊式蓄能器具有噪声小、响应快、密封性好、便于安装、成本较低等特点,是目前使用最广泛的一种蓄能器[8]。所以,对于挖掘机的能量回收系统来说,也是储能元件最好的选择。

1.2 蓄能器参数设置

文中研究的挖掘机是某厂生产的3 种机型,机器质量分别为7、100 和220 t。不同型号的挖掘机回转系统需选取不同型号的蓄能器,并且需要满足以下目标:

(1)在一个工作周期内,尽可能地全部回收溢流以及制动能量,同时,释放所吸收的能量达到一个较高的能量再利用效率[6];

(2)由于挖掘机布置空间的局限性,尽可能选择体积、质量小的蓄能器。

某型号100 t 液压挖掘机回转节能系统中蓄能器的参数设置如下:

(1)p2由整个系统的最高压力确定,p2=26.4 MPa;

(2)作为辅助动力源的蓄能器,一般p1=0.6 ~0.85p2,从延长皮囊式蓄能器的使用寿命考虑p2≤3p1,综合以上条件,p1=20 ~95 MPa;

(3)液压蓄能器储存和释放能量为:

当p1a=p0、p2a=p2时,液压蓄能器吸收能量最大为Emax,得:p0=0.308p2=8 MPa。

(4)蓄能器的充气容积为:

蓄能器工作在绝热过程时,其充气容积为:

用相同的方法可以得到,某型号7 t 以及某型号220 t 液压挖掘机回转节能系统蓄能器参数,见表2。

表2 7 t 和220 t 液压挖掘机回转节能系统蓄能器参数

2 挖掘机回转节能模型仿真及分析

2.1 质量100 t 挖掘机回转节能模型仿真及分析

(1)参数设置

满斗回转时平台转动惯量为2 068 257 kg·m2,空斗回转时平台转动惯量为1 204 483 kg·m2;电机转速1 900 r/min;变量泵使用力士乐A11V0,排量230 mL/r,转速2 200 r/min;溢流阀溢流压力35 MPa;三位六通阀使用力士乐M8 阀,最大阀开口流量400 L/min,其他参数保持默认值;减压阀压力13 MPa;马达排量125 mL/r,转速1 000 r/min;负载1 000 000 kg·m2。

回转马达所需流量:

回转马达过载阀调定压力:

式中:η1、η2、分别为减速机、回转支承、回转马达的机械效率,均取0.95。

(2)模型仿真及分析

根据公司提供的原理图,在AMESim 中搭建模型,见图1。

图1 某型号100 t 挖掘机回转节能系统模型

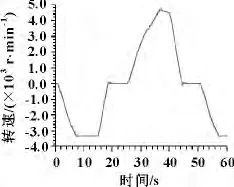

通过在AMESim 中仿真,得到马达转速和蓄能器压力和体积比较图,如图2、3 所示。从图2 中可以明显看到:蓄能器收集到的溢流和制动能量用于下一次转动时,马达转速有一个明显的提升。从图3 可以看出:蓄能器压力和体积有明显的变化。

图2 马达转速图

图3 蓄能器压力和体积比较图

(3)能量回收分析

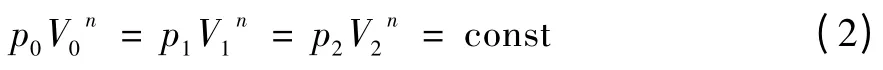

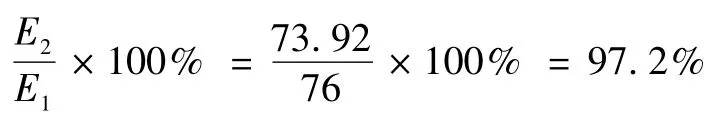

在15 ~25 s 制动时间段内,蓄能器回收的总能量:

计算转台从开始制动到制动结束时的能量损失为:

E = 0.5Jω22 = 0.5 ×1 ×106× (8/60 ×2π)2=350 kJ

在25 ~40 s,蓄能器有一段时间单独驱动马达,此时蓄能器释放的能量:

E2= pB'VB'- PA'VA'=20 ×18-38.4 ×11.3 =-73.92 kJ

蓄能器释放的能量占蓄能器吸收能量的百分比为:

2.2 质量7 t 和220 t 挖掘机回转节能模型仿真及分析

(1)主要液压元件参数

质量7 t 挖掘机回转节能系统主要元件参数:满斗回转时平台转动惯量为24 590 kg·m2,空斗回转时平台转动惯量为15 112 kg·m2;电机转速2 100 r/min;变量泵排量30 mL/r,转速2 000 r/min;马达排量44 mL/r,转速1 700 r/min,负载:20 000 kg·m2。

质量220 t 挖掘机回转节能系统主要元件参数:满斗回转时平台转动惯量为5 766 214 kg·m2,空斗回转时平台转动惯量为3 543 819 kg·m2;电机转速2 200 r/min;变量泵排量190 mL/r,转速2 200 r/min;马达排量125 mL/r,转速1 000 r/min;负载3 000 000 kg·m2(双回转)。

(2)模型仿真及分析

依据某公司某型号7 t 挖掘机回转原理图,在AMESim 软件中所搭建的节能模型与100 t 的节能模型一样见图1,220 t 的挖掘机回转节能模型见图4。

图4 某型号200 t 挖掘机回转节能系统模型

通过仿真所搭建的模型,可以得到7 t 和220 t 挖掘机回转马达转速分别如图5 和图6 所示,蓄能器回收、释放能量的情况如图7 和图8 所示。

图5 7 t 挖掘机回转马达转速图

图6 220 t 挖掘机回转马达转速图

图7 7 t 挖掘机蓄能器压力和体积曲线比较图

图8 220 t 挖掘机蓄能器压力和体积曲线比较图

(3)能量回收分析

7 t 和220 t 挖掘机回转节能系统能量分析方法与100 t 分析方法相同,通过计算验证得到表3。

表3 7 t、100 t 和220 t 挖掘机回转节能系统能量分析

3 结论

以某公司3 种型号的挖掘机为研究对象,通过计算发现不同吨位挖掘机回转系统蓄能器能量回收情况有所差别:

(1)蓄能器是一种液压系统节能设计的常用元件,当其用于挖掘机回转系统时,可以收集起动溢流和制动时浪费的液压能;当蓄能器用于挖掘机动臂系统,可以回收重力势能。

(2)吨位小的挖掘机回转节能系统蓄能器回收能量小,回转平台及上车转动惯量小。因此,回收的能量占理论能量较多,蓄能器释放能量占吸收能量百分比较大,回收效果比较理想;吨位大的挖掘机回转系统蓄能器回收能量较多,释放能量占吸收能量百分比较大,但由于回转平台及上车转动惯量大,回收能量占理论能量较小。

从表3 可以看出:吨位越大的挖掘机使用蓄能器吸收能量越多,释放能量占吸收能量百分比越大,而蓄能器吸收能量占理论能量越小。

通过对不同吨位挖掘机的回转节能系统进行仿真分析,分析模型中蓄能器对能量的吸收及再利用率,可以得出蓄能器用于吨位小的挖掘机回收效果更好的结论。

[1]林慕义,史青录.单斗液压挖掘机构造与设计[M].北京:冶金工业出版社,2011:89-94.

[2]王伟江,任国龙,王俊奎,等.新一代液压动筛跳汰机及在选煤中的应用[J].煤炭工程,2006(9):112-113.

[3]石峻岭,姜忠学,王晓飞.跳汰机控制系统的研究[J].机械工程与自动化,2010(1):164-166.

[4]杨国来,马一春,刘志刚.基于电液比例阀的汽轮机高压旁路阀控制系统设计[J].机床与液压,2009,37(7):84-85.

[5]车明哲,佟琨,宋锦春.22 t 液压挖掘机能量损失研究[J].机械设计与制造,2010(10):11-12.

[6]郑辉.基干蓄能器能量回收的挖掘机回转节能研究[D].成都:西南交通大学,2013:22-23.

[7]马雅丽,黄志坚.蓄能器实用技术[M].北京:化学工业出版社,2007.

[8]薛爱群,林树枫.蓄能器与液压系统的节能[J].有色冶金节能,1997(1):13-14.