某型旋转直接驱动伺服阀结构改进设计

付华军

(南京机电液压工程研究中心航空机电系统综合航空科技重点实验室,江苏南京211106)

随着电子技术的飞速发展,伺服阀技术的发展出现了质的飞跃,欧美各国均推出了直接驱动电液伺服阀,在阀内集成了DSP 控制器,使直接驱动电液伺服阀朝着数字化的方向发展。但因为该类阀价格昂贵,存在着尺寸大、质量大、频率响应也比较低等缺点,因此在军事行业的应用受到极大的限制。为了改进这一缺陷,欧美等国先后又推出了一系列旋转直接驱动伺服阀。目前该类阀在国际上的研究和使用已经很成熟了,不仅形成系列化、通用化产品,可靠性极高,而且在航空、航天、航海等军事行业和其他民用市场领域的应用也非常广泛。

目前国内也正在逐步开始研制该类产品,但该类阀在研制过程中存在诸多的技术不足,比如文中介绍的某型号旋转直接驱动伺服阀研制过程中出现的通油窗口加工困难、密封圈被吸入产品内部、电机功率和力矩不够等问题。为此在研制过程中经过多次论证,根据该类型阀结构组成及工作原理,先后改进了通油窗口结构形式、密封结构形式、阀芯工作边结构形式、工艺孔堵头结构和旋转力矩电机结构等。

1 组成及工作原理

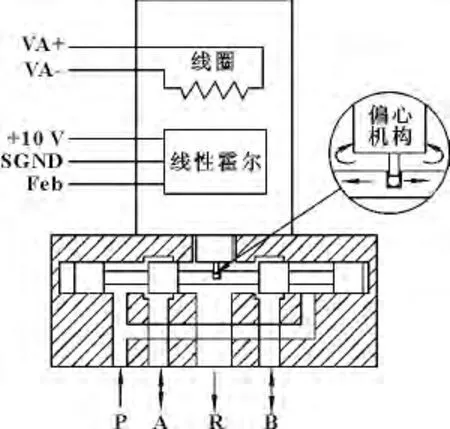

旋转直接驱动伺服阀主要由滑阀级(主要由壳体和阀芯组成)、有限转角力矩电机和控制器组成。通过控制器发出旋转直接驱动阀指令PWM 信号驱动有限转角力矩电机旋转运动,电机轴端的偏心机构将电机的旋转运动转化为阀芯的直线运动,实现对流体方向和大小的控制,电机的角位移通过内置的角位移传感器反馈给控制器与指令信号进行比较,实现闭环控制,极大地提高了伺服阀的滞环、分辨率以及动态等性能。原理图如图1 所示。

图1 原理图

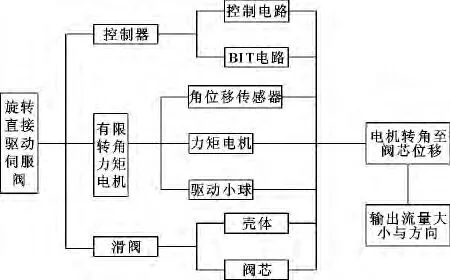

有限转角电机旋转轴小球插在阀芯小槽内,当偏心轴带动小球作旋转运动时,小球的旋转运动就带动阀芯在壳体内作直线运动,从而阀芯凸肩与壳体通油槽形成一定开口,通过控制开口的大小就实现了对流量大小的控制,阀芯反向运动就实现流体流动方向的改变。工作功能框图如图2 所示。

图2 工作功能框图

2 改进设计前后结构

2.1 滑阀级结构

滑阀级是功率放大级,是实现液流方向和大小的元件,滑阀级结构是影响旋转直接驱动伺服阀性能的重要部件。滑阀级结构主要由壳体和阀芯组成,去掉了传统的阀芯和阀套的配合形式,直接采用阀芯和壳体配合结构,阀芯直接安装在壳体的阀芯孔内,结构左右对称,极大地减小了滑阀级体积和质量。

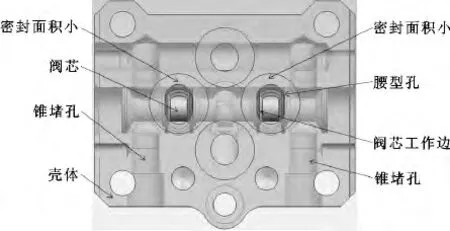

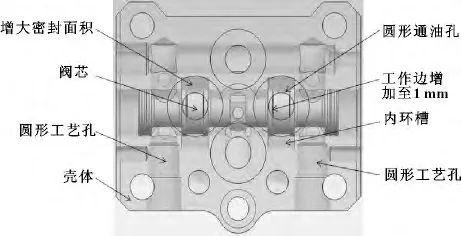

改进前,壳体采用腰型通油孔结构,工作边为腰型工作边,如图3 所示。腰型通油孔及腰型工作边采用电火花加工方式,每次或每批加工的腰型尺寸不一致,导致伺服阀输出流量不对称,从而导致线性度、对称度等指标较差,造成产品合格率不高。另外腰型工作边稍有偏差就会出现阀芯配套余量过小,导致阀芯配套困难,并且腰型工作边相对于环形工作边而言流量增益偏小,额定流量难以达到。壳体底面采用腰型通油孔减小密封圈密封面积,导致密封圈容易被高压油吸入壳体内部,危害产品性能。壳体工艺孔采用的是锥堵孔结构,锥堵孔加工难度大,一致性差,锥度、圆度和直线度难以保证。阀芯工作边太薄,工作一定时间后,容易崩边磨损,导致伺服阀内漏增大,影响伺服阀性能。

图3 滑阀改进设计前结构

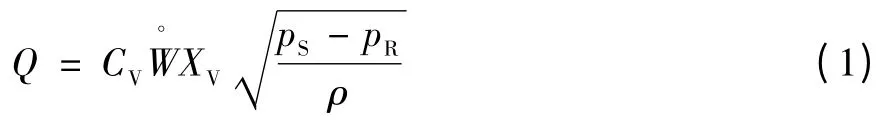

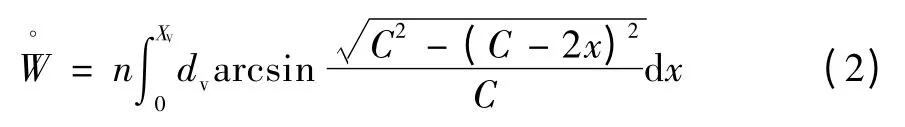

假定液流是稳定的不可压缩的一元流、液流能源是恒压源和滑阀的几何形状为理想的零重叠,应用伯努利方程计算滑阀级腰型工作边流量特性方程:

式中:Q 为滑阀空载流量;CV为滑阀流量系数;为滑阀弧形节流边开度;XV为阀芯位移;ρ 为工作液密度;pS为供油压力;pR为回油压力,理论上取pR=0;C 为腰型控制窗口宽度,B 为腰型控制窗口圆弧跨度,R 为腰型控制窗口圆弧半径。

改进后,壳体采用内环槽全周开口结构,工作边为环形工作边,如图4 所示。环形通油孔及环形工作边采用数控车床加工方式,数控加工可以较好地保证每次或每批环形工作边加工的尺寸要求,并且每次或每批加工尺寸基本一致,进而可以满足伺服阀输出流量的对称性,因此可以提高旋转直接驱动伺服阀的线性度和对称度等指标,提高伺服阀的合格率。腰型工作边改为内环槽工作边,降低加工难度,提高流量增益。壳体底面采用圆形通油孔,增大密封圈密封面积,使密封圈不易被高压油吸入壳体,保证伺服阀的密封性。壳体工艺孔采用的是销塞组合式圆孔结构,圆孔相对锥堵孔加工方便,一致性较好,圆度和直线度容易保证。阀芯工作边厚度增加,工作边变宽,不容易崩边磨损,加工方便容易。

图4 滑阀改进设计后结构

应用公式(1)计算滑阀级内环槽全周开口工作边流量特性,其中环形工作边开度为:

式中:D 为环形工作边直径。

2.2 有限转角力矩电机结构

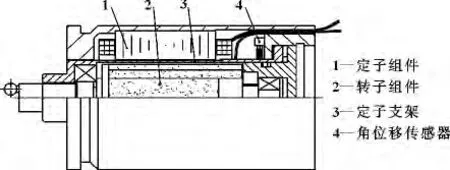

有限转角力矩电机是旋转直接驱动伺服阀的重要组成部分,当控制器提供驱动信号时,有限转角力矩电机在规定转角范围内转动,带动阀芯做往返直线运动,同时力矩电机输出角位移信号给控制器实现闭环控制。

有限转角力矩电机主要由定子组件1、转子组件2、定子支架3 和角位移传感器4 组成,图5 所示有限转角力矩电机结构图。其特点是:偏心驱动结构与电机轴作成一体,以保证接口的紧凑和可靠;定子支架3 兼起密封作用,电机为湿式结构,液压油可以进入电机内部以冷却永久磁铁;角位移传感器4 为一种线性霍尔传感器,采用内置安装方式,为控制器提供电机位置反馈信号。

图5 有限转角力矩电机结构图

改进前,有限转角力矩电机因功率不够,输出力矩偏小,导致常温条件在有限转角±θ 范围内运转时发热严重,液压油进入电机内部散热有限,严重影响电机使用寿命;机械零位与电气零位的一致性难以保证,霍尔输出增益左右的一致性难以保证。

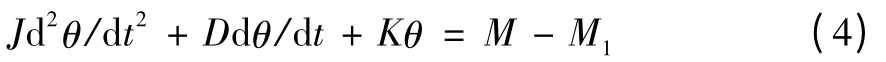

改进后,通过减小有限转角力矩电机输出转角±θ,降低电机瞬态电流值和提高输出线性度;通过增加线圈绕组匝数,增加永久磁铁磁通量,减小气隙,提高有限转角力矩电机输出力矩;通过调整霍尔元件的位置,改变输出零位及左右霍尔元件输出增益一致性,提高有限转角力矩电机霍尔元件输出增益的对称度性。在不考虑摩擦力的情况下,认为输出电压与传感器转角成线性关系时,计算改进后电机输出负载转矩M1,即:

式中:θ 为有限转角力矩电机输出转角;J 为转子和负载的转动惯量;D 为黏性阻尼系数;K 为转子复位刚度;M 为电磁转矩;M1为负载转矩。

3 试验验证

在专业实验室的伺服阀性能试验台上对旋转直接驱动伺服阀进行改进前和改进后的对比试验,采用LabVIEW 软件编制伺服阀测试程序进行测试。主要试验条件如下:

(1)工作液:YH-15 航空液压油;

(2)额定供油压力:21 MPa;

(3)回油压力:不大于0.6 MPa;

(4)环境温度:(20 ±5)℃;

(5)工作液温度:(40 ±6)℃。

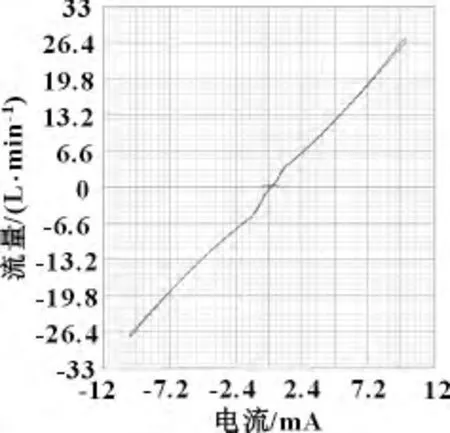

如图6 所示为旋转直接驱动伺服阀结构改进前额定流量曲线,可看出:额定流量值不满足系统要求规定值;当线圈电流为±1 mA 左右时,流量曲线有一个变流量增益的过程。这是因为滑阀级工作边为腰型结构,滑阀开口弧度如公式(2)所示成一定的函数关系。

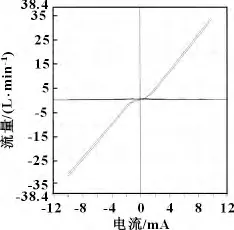

如图7 所示为旋转直接驱动伺服阀结构改进后额定流量曲线,可看出:额定流量值满足系统要求规定值;在线圈电流为±1 mA 左右时,流量有一个死区过程。这是因为阀芯和壳体之间的重叠量过大,减小重叠量,便能消掉死区过程。

图6 改进前额定流量曲线

图7 改进后额定流量曲线

4 结束语

旋转直接驱动伺服阀结构改进设计主要是为了解决该型号阀在设计和使用过程中出现的诸多问题,是在研制电液伺服阀的基础上进行结构改进的,同时用试验数据验证改进设计后结构的合理性,为后续研制该类型的伺服阀提供相参考。

[1]田源道.电液伺服阀技术[M].北京:航空工业出版社,2008.

[2]付华军.某新型RDDV 伺服阀的设计与仿真分析[J].液压与气动,2014(1):45-48.

[3]宋恩哲,赵华伟,孙军,等.有限转角力矩电机作为柴油机调速执行机构的设计研究[J].哈尔滨工程大学学报,2008,29(8):809-813.

[4]王占林.液压伺服控制[M].北京:北京航空学院出版社,1987.