振动频谱分析协助下薄壁零件加工工艺参数优化

刘学航,周为,周文超,陈川雄

(宜宾职业技术学院,四川宜宾644003)

薄壁零件广泛存在于机电设备产品之中,或因结构性能需要,或为节约材料。尺寸精度、表面粗糙度及形状误差要求较高的薄壁零件的加工,一直是车削中棘手的问题。原因是薄壁零件刚性差、强度弱,车削加工时受切削力、切削热和振动等的作用和影响,极易产生变形,发出噪声。振动导致加工工件表面产生“波纹”等缺陷,生产中往往随之减少切削用量,降低了生产效率。

1 W640A01 模具推管加工工艺简析

图1 模具推管加工略图

W640A01 模具推管是某公司生产玻璃酒瓶模具的重要配件,属易耗品,需要量较大。模具推管加工尺寸精度、形状精度和位置精度要求高,如果模具加工质量保证不了,生产出来的玻璃酒瓶就会有毛边、拉丝、发白等严重质量问题。推管的略图见图1。

1.1 数控车削加工工艺分析

材料为预硬化模具钢,牌号3Cr2Mo (P20 模具钢),洛氏硬度HRC 30 ~36,直接用于制模加工。工序路线:采用先内孔后外圆的加工方式,加工分为粗、半精、精加工多个阶段。加工外圆时以内孔作为定位基准,以保证形位精度。如图所示长度82 mm为薄壁位置,厚度仅1.5 mm,是加工最难点。装夹设计:加工外圆时,采用弹性心轴、锥度拉杆组成的胀套结构工装,即先固定弹性心轴在数控车床的卡盘上,然后再将锥度拉杆安装在弹性心轴中并通过螺纹联接车床的液压系统。选择刀具:刀具选取硬质合金90°车刀,刀具刃口锋利,前角取8° ~15°,修光刃取0.2 ~0.3 mm,刀柄的刚性要求高。

1.2 加工中存在的问题

端面、内圆加工比较顺利,外圆φ81 薄壁处却遇到难题:采用常规切削工艺参数加工,系统(床身、工件、刀具)出现异常振动,并不时伴有低沉噪声,工件外圆车削出现“波纹”,产品合格率低。调整工艺参数,效果并不理想,检测质量参数一直不稳定。

2 薄壁零件加工过程中的振动

切削加工产生振动的原因很多,数控车床在工作中影响加工的振动主要属于强迫振动和自激振动[1]。

强迫振动是由外界周期性的干扰力所引起和维持的振动。支持振动的干扰力,是由外界产生的,振动的特性由外界决定。强迫振动只有在高速切削车床和重型车床发生谐振的情况下才会影响加工质量;在大多数中等速度的车床上,强迫振动常常是离谐振频率范围较远的非高频振动,这种振动并不引起处于不同方位结合面间隙的改变,故不影响车床的工作性能。自激振动是在没有外来的周期性干扰力的条件下,由振动系统本身引起的交变力作用而产生的振动,在机械加工过程中,这种振动是由振动过程本身引起某种切削力的周期性变化,又由这个周期性变化的切削力反过来加强和维持振动,使振动系统补充了由阻尼作用消耗的能量。当振动停止时,该交变力也就消失。这种在金属切削过程中的自激振动,一般称为切削颤振,简称为颤振[2-5]。强迫振动和自激颤振,最终导致在刀具与工件之间存在难以控制的相对振动,使工件与刀具之间的相对位置发生了微幅变动,最终使工件表面粗糙度增大、加工质量降低。

3 切削工艺参数优化试验

3.1 试验方法

切削要素试验测试系统采用4 个压电式加速度传感器,分别安装在数控车床主轴方向(表示为:Z-1-测试序号),外圆车刀刀杆x 方向(表示为:G-X-测试序号),y 方向(表示为:G-Y-测试序号),z 方向(表示为:G-Z-测试序号),用于检测主轴和外圆车刀刀杆三维方向的振动,4 个加速度传感器都进行过标定,对检测的不同通道的振动信号进行数据采集、计算机频谱软件定量比较分析[6]。

为了更好地了解各因素的作用,采用单因素法研究各切削参数的影响,即通过固定切削二要素数值、改变另一要素数值,以详细、直观地观察分析该变要素对加工振动的影响趋势和变化规律。具体如表1-3 所示。

表1 变切削速度试验参数

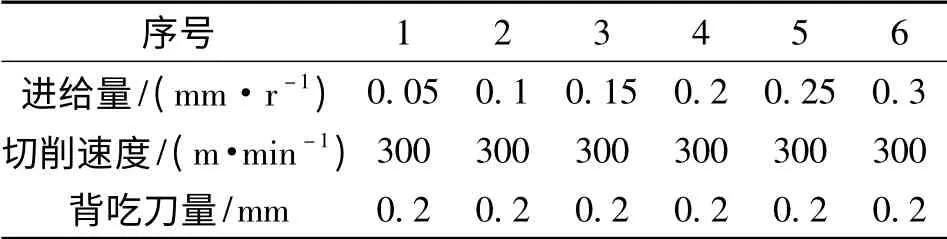

表2 变进给量试验参数

表3 变背吃刀量试验参数

3.2 变切削速度的振动频谱分析

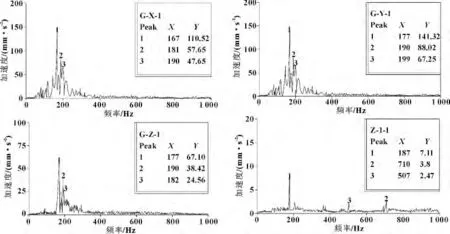

根据变切削速度试验参数,实测4 个通道振动信号,经计算机收集整理输出如图2-3 所示频谱图。

图2 切削速度v=150 m/s 的振动频谱

图3 切削速度v=400 m/s 的振动频谱

3.3 频谱图解读

图2、图3 为两种切削速度下的振动频谱图,由图可知:

(1)主轴的主振动频率随转速的增加而前移,幅值由7.11 mm/s2较大程度增加到39.52 mm/s2,且出现多个峰值频率,特别是在高频临界附近出现幅值。其主要原因是随着数控车床主轴高速旋转,自制胀心锥套工装装夹存在偏心产生动不平衡,增大振动。

(2)低速时,刀杆刀具容易发生颤振,颤振频率在177 Hz 附近,其中径向振动加速度幅值最大,为141.32 mm/s2。高速时,刀杆刀具三维方向振动幅值对应频谱位置发生分散,且幅值较大程度降低,均值在9.32 mm/s2。其主要原因是随着主轴高速旋转,切削温度升高,切屑流动阻力减小,切削力减小,从而对切削系统的影响也就减少,没有发生颤振。由此可见,从刀杆刀具角度分析振动变化,高速切削振动比低速切削更稳定[7~8]。

(3)数控车床设定转速(600 ~1 500 r/min)范围内,模具推管加工测试4 个通道发生颤振时的频率在167 ~300 Hz 内,属低频振动。对应的生产实际现象有两点:振动时噪声较低,偶有刺耳声;振动比较剧烈时,硬质合金刀刃容易钝化或碎裂,符合低频振动特征[9]。

3.4 切削参数对振动的影响变化曲线图

根据以上试验结果,绘制切削速度对加工振动影响变化图,如图4 所示。

图4 变切削速度对振动的影响

由图4 可知:

(1)主轴的振动随主轴转速增加而增加,在切削速度约350 m/min 时,振动开始较大幅度爬升。而刀杆刀具的振动随切削速度的变化波动很大,在低速(200 m/min)时振动剧烈,随切削速度的增加迅速降低;在临界值260 m/min,随转速的增加各通道振动都呈小幅上下波动。

(2)在各向振动中,刀具的轴向振动最大,其次为刀具的径向振动,但在高速时,刀具的径向振动都趋于平稳甚至减少,而主轴的振动作用越来越大。

综合有效避开颤振和提高切削加工效率的生产实际,W640A01 模具薄壁推管加工切削速度优化值约300 m/min,对应主轴转速1 200 ~1 300 r/min。

3.5 背吃刀量、进给量对振动影响

同理,按照以上切削速度对振动影响试验的程序、试验结果,绘制不同背吃刀量、进给量对加工振动影响变化图,可以得出W640A01 模具薄壁推管加工切削背吃刀量、进给量优化值分别约为:0.35 mm和0.25 mm/r。

4 结束语

(1)W640A01 模具推管属易耗部件,如果外购不仅周期长,而且单价高。优化切削工艺参数,使车削加工生产顺利进行,降低了生产成本,满足了生产需要并提前完成生产任务,为公司同类薄壁零件批量加工难题的解决找到了技改突破口。

(2)W640A01 模具推管加工振动属低频振动,切削速度低速颤振频率在177 Hz 附近,随切削速度的增加振动呈现迅速下降。而主轴的振动随切削速度的增加先平后扬,在中高速时成为主要振动。进给量的增加会导致各通道的切削振动呈现下降的趋势,而背吃刀量的增加却导致振动快速增加。

(3)综合有效避开颤振及生产实际,W640A01薄壁模具推管加工切削速度、背吃刀量、进给量优化值分别约:300 ~350 m/min、0.35 mm 和0.25 mm/r。

(4)采用单因素法研究各切削参数对振动影响,绘制不同切削速度、背吃刀量及进给量对加工振动影响变化图,可以方便直观用于切削参数优化,指导生产实际。

[1]林英志.设备状态检测与故障诊断技术[M].北京:北京大学出版社,2007:60-63.

[2]于峻一.机械加工振动的诊断、识别与控制[M].北京:清华大学出版社,1995.

[3]刘献礼.硬态干式切削机理及技术研究综述[J].中国机械工程,2002(7):73-76.

[4]韩布愈.金属切削原理与刀具[M].北京:机械工业出版社,2002.

[5]车琴香.车床在加工过程中的切削振动分析[M].北京:机械工业出版社,1995.

[6]孔金星.低刚度薄壁零件的精密加工[J].工具技术,2003,37(12):29-31.

[7]张伯霖.高速切削技术及应用[M].北京:机械工业出版社,2002:253.

[8]张幼桢.金属切削理论[M].北京:航空工业出版社,2007.

[9]王树林,王贵成.高速加工刀具的动平衡失稳[J].中国机械工程,2008(17):33-35.