基于GMM的汽车线控制动系统设计

初长宝,贾兴建,李松领

CHU Chang-bao1,2, JIA Xing-jian1,2, LI Song-ling1

(1.江西省精密驱动与控制重点实验室,南昌 330099;2.南昌工程学院 机械与电气工程学院,南昌 330099)

0 引言

随着人们对现代生活水平的要求日益提高,以及汽车工业的迅猛发展和城市道路设施的不断完善,汽车已成为人们日常生活中不可缺少的重要交通工具,人们在享受汽车带来便捷、舒适的同时也对汽车的安全及经济运行性能提出了更高的要求。传统液压制动系统需要制动主缸、比例分配阀、压力调节装置、管路等部件,不仅传递效率低、响应时间长,还使整车重量增加,因此,一种结构简捷、性能安全稳定的现代汽车制动系统的开发设计显得更加重要。近年来,随着汽车电子技术不断取得突破性进展,线控技术已成功应用于汽车领域[1],汽车线控技术用电子线路取代传统的机械、液压或气动部件,大大降低系统部件的复杂性,使油耗和制造成本得到有效降低,提高不同工况下汽车的操纵性和驾驶舒适性,具有传统技术不可比拟的优势。

本文以超磁致伸缩材料(简称GMM)为驱动源设计出了一种新型汽车线控制动系统。对系统的结构设计及控制系统设计进行了理论分析,并通过试验验证了控制系统与制动系统的匹配性能及该线控制动系统的整体性能。

1 基于GMM的线控制动系统工作原理分析

由于GMM具有变形量大、输出力大、能量密度大、响应速度快、低电压驱动等特点[2],目前已在多种领域得到广泛应用。基于其多方面的优良性能设计出了以GMM为驱动源的新型汽车线控制动系统。

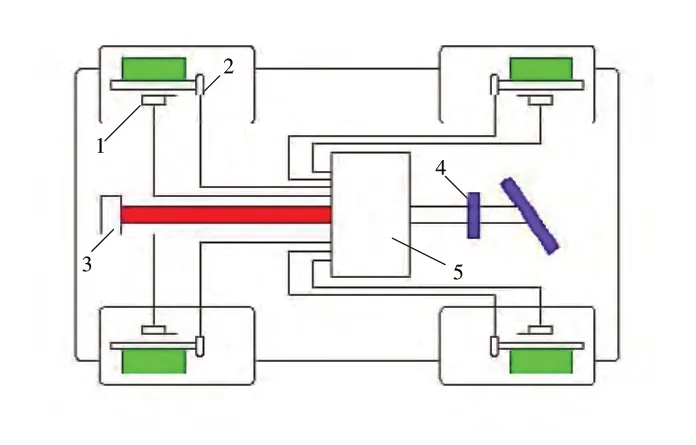

基于GMM的线控制动系统主要由车轮轮速传感器、踏板传感器、电子控制单元(ECU)、GMM执行机构、电源等部件组成。其系统如图1所示。

图1 基于GMM的线控制动系统

该系统在执行制动操作时,首先通过踏板传感器将驾驶员的制动意图转化为电信号,并将此信号传输到电子控制单元,电子控制单元综合轮速传感器、踏板传感器及相关输入信号进行分析处理,然后将控制信号反馈到执行机构,GMM执行机构模块根据电流大小输出所需制动力,最终完成制动操作。

2 线控制动系统各部件的设计

2.1 制动执行机构的结构设计

为了使制动系统尽可能的满足结构简单、反应速度快、控制方便等现代汽车工业发展的要求,该线控制动系统的执行机构在设计时采用杠杆原理,以GMM棒作为驱动源,GMM棒在通电线圈产生的磁场中会产生轴向伸长变化,通过执行机构的杠杆放大原理使摩擦片侧产生更大的位移变化,在摩擦片和制动盘的相互作用下达到制动目的,其结构示意图与实物图如图2所示。

图2 执行机构示意图及实物图

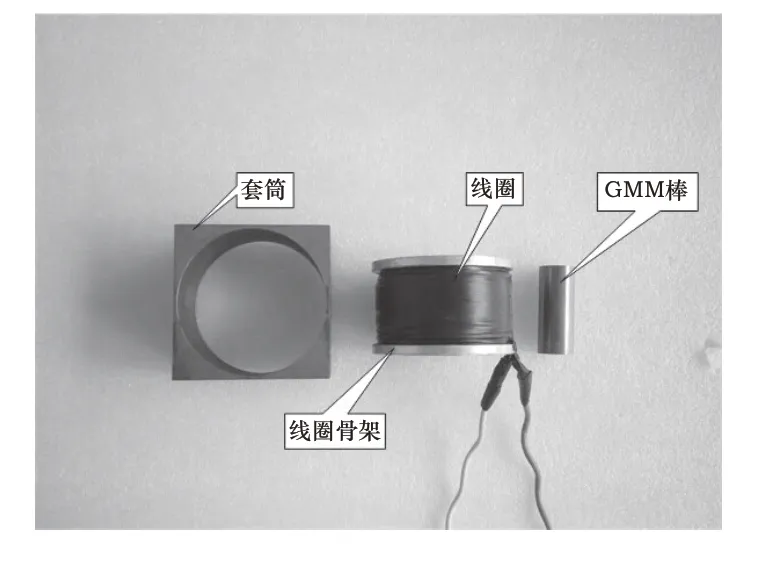

图3 GMM驱动源实物图

2.2 GMM驱动源设计

磁致伸缩是铁磁性晶体在外磁场中被磁化,其长度尺寸及体积均发生变化的现象。本设计采用的是甘肃天星稀土功能材料有限公司生产的Ф20×50mmGMM棒,线圈为0.8mm铜质漆包线,为了减少磁路损耗,使磁动势尽可能多的加载在GMM棒上,线圈骨架采用铝制材料,套筒采用铁质材料。其制作实物如图3所示。

2.3 控制系统设计

2.3.1 Sepic电路设计

目前,汽车车载电源一般采用12V或24V的供电系统,经过综合分析对比选择了Sepic电路变换产生的电能为GMM驱动源供电[3],其电路图如图4所示。

图4 Sepic电路原理图

Sepic电路由可控开关S、储能电感L1和L2、二极管D、储能电容C1、滤波电容C2、负载电阻R及控制电路等组成。电路基本原理为:当开关管S受控制电路的脉冲信号触发而导通时,Vin-L1-S回路和C1-S-L2回路同时导通,电感L1和L2储能;S处于断态时,Vin-L1-C1-D-负载(R和C2)回路及L2-D-负载回路同时导通,此阶段Vin和L1既向负载供电,同时也向C1充电,C1储存的能量在S处于通态时向L2转移。

本设计采用24V直流电源作为Sepic电路的供电系统,要求输出电压达到0~40V可调,输出电流为0~5A。通过对Sepic电路各参数进行详细计算[4],电路中各元件参数值确定为:二极管选取快速关断二极管MUR1560,电感L1=L2=283uH,电容C1=10uF、电解电容C2=400uF,开关管选取IGBT H30T90。同时计算出占空比最大值为:αmax=0.6279。

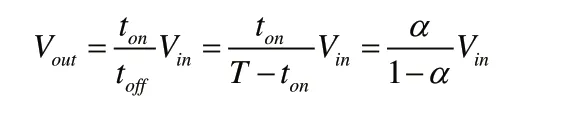

Sepic电路的输入电压与输出电压关系为:

2.3.2 控制系统硬件电路设计

要使Sepic电路的输出电压在负载允许的范围内连续可调,需设计控制电路来控制开关管IGBT的通断,本控制系统采用Atmel公司的8位MCU Atmega8L芯片作为控制核心。该单片机最高工作频率可达到8MHz,其完全能够满足控制系统的快速响应要求。制动系统正常运行时,将踏板传感器及车轮轮速传感器的电信号传输到MEGA8中,单片机根据接收到的信号,通过改变脉冲宽度调制器(PWM)的占空比来控制Sepic电路输出相应的电压值,使GMM线圈获得相适应的电流,实现车轮制动的目的。

控制系统还包含其他相关硬件电路组成,如电流信号检测电路、过流保护电路、PWM驱动保护电路等。电流检测电路主要用于检测GMM线圈上的电流信号,以实现电流的闭环控制调节;开关管驱动保护电路采用高速光耦合器TLP250实现隔离驱动,以提高驱动电路的安全性能,该电路采用12V供电;过流保护电路用来实现直流电源的输出电流和电压的限制保护作用,当GMM线圈中电流过载,或Sepic电路输出电压超过安全限度时将会产生过流、过压信号,该信号传给控制单元后会出现相关保护动作,从而提高了系统的安全性。

2.3.3 控制系统软件设计

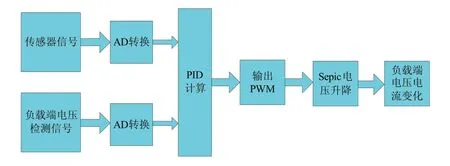

控制系统整体设计方案为:将踏板传感器接收到的踏板位移信号和轮速传感器采集到的轮速信号,以及Sepic电路负载端的电压采样信号传输到单片机ATmega8的AD端口进行模/数转换,经过单片机PID控制方式的数字计算处理,由ATmega8产生的PWM信号对开关管进行控制,从而使Sepic电路产生所需的可调控电压值。其控制框图如图5所示。

图5 控制结构框图

控制系统采用闭环PID控制[5],算法简单可靠,能够保证控制系统的快速响应能力。控制系统的软件程序采用Code Vision AVR软件编写,首先对Atmega8单片机进行初始化,通过踏板传感器的分压电路检测踏板位移和车轮转速信号,对信号进行调理。MEGA8通过计算产生的脉宽调制信号(PWM)是否满足相应转速的制动要求,若不满足,继续写入MEGA8得到新的PWM;若满足要求,则使Sepic电路输出相应的电压驱动GMM棒产生制动力,达到制动目的。

3 制动系统性能实验测试

由理论分析确定制动系统各部件的合理参数,经过加工、装配制作成实物在实验室环境下进行测试,通过踏板传感器的位置变化来测试Sepic电路的输出电压和执行机构处两刹车片之间位移变化量,试验分别在驱动源空载和驱动源负载两种情况下进行。

Sepic电路在加载负载的情况下进行测试,其理论分析与试验测试结果如表1所示。

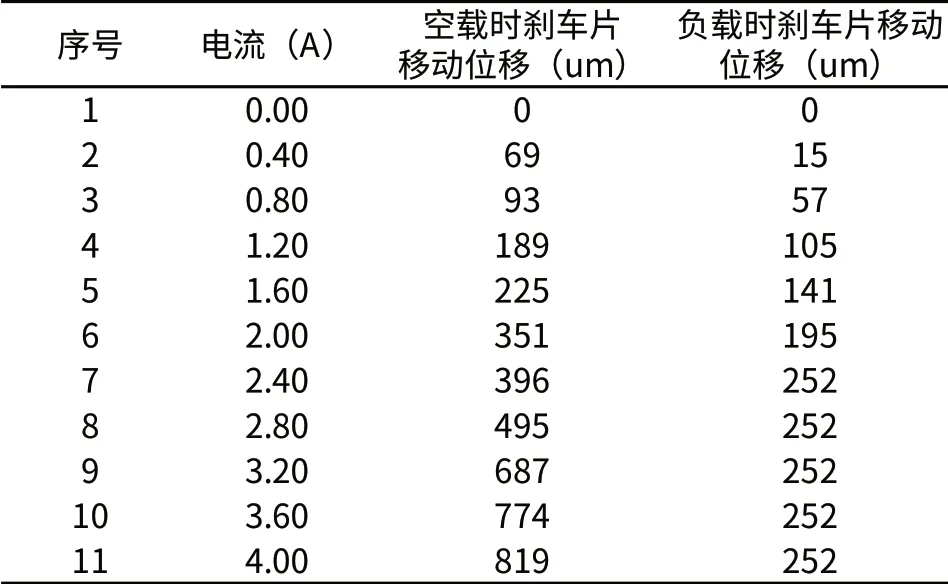

表2 试验测试结果

由于驱动线圈属于感性负载,当其通电工作时,线圈内部产生的感应电动势将会使Sepic电路的输出电压比纯电阻负载时有所降低。

由踏板传感器的位置行程变化测得负载端电流在0~4A范围内变化,分别在制动系统空载和负载两种情况下测试执行机构处两刹车片之间位移变化量,所测得的试验结果如表2所示。

试验测试电流-位移对应关系曲线如图6所示。

图6 位移-电流关系

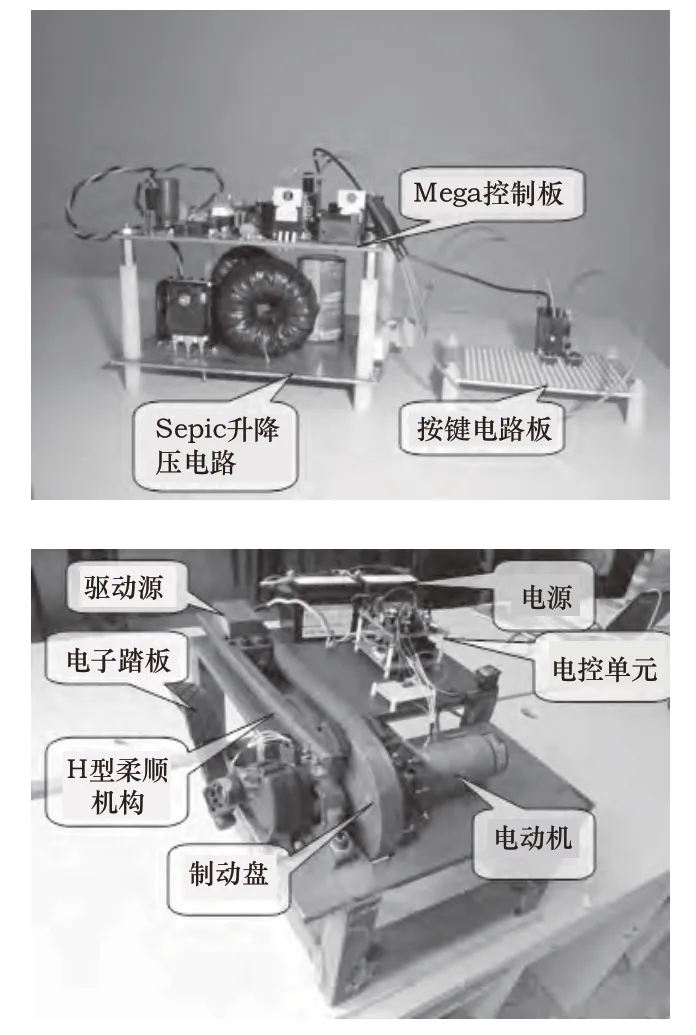

通过试验测得数据可知,驱动源GMM棒的位移随电流增大而增加,空载时其伸长量呈持续增长趋势;在加载负载时因存在预紧负载力,位移比空载测试时的对应值略小,电流达到2.4A时,摩擦片加紧制动盘,驱动源将位移输出转化为力输出,位移不再增加。在试验平台下测试,电动机带动制动盘以1500rmp的转速运行时,将踏板传感器置于最大行程位置,制动盘在1~2秒内可实现完全制动,制动系统各部件均达到了预期设计目标,线控制动效果良好。线控制动系统实物图如图7所示。

图7 线控制动系统实物图

4 结束语

本文介绍了一种基于GMM为驱动源的新型线控制动系统设计,对各部件的设计都进行了详细介绍,通过理论分析计算对各参数合理设置,并通过试验测试对各参数进行了有效修正,最终试验结果表明该线控制动系统性能良好,能达到很好的制动效果,充分表明了该制动系统的科学性、合理性,为线控制动系统的未来发展指引了新的方向。该制动系统结构简单,驱动源采用新型材料具有输出应力大、响应时间快、可靠性高等优点,能够很好的满足现代汽车制动系统轻量化、高效率、安全性能高的要求。

[1] 李静,张建,王梦春.电子机械制动执行器数学建模与精细控制[J].吉林大学学报:工学版,2012,42(增1):1-6.

[2] 李永.超磁致伸缩制动器驱动系统关键技术研究[D].山东大学,2013.

[3] 王兆安,等.电力电子技术[M],西安,西安交通大学出版社,2009.

[4] Mokhtar Ali,Amgad Keshka .Microcontroller–Based Modified SEPIC Converter for Driving LED Lamp with Power Factor Correction. MEPCON 2010, December 19-21,2010,p:714-719.

[5] 高彬娜.数字PID控制在运动控制系统中的应用[J].中国电子科