石墨粉末内喷润滑砂轮研制及其实验研究*

霍文国 丁元法 蔡兰蓉 张翔宇 董庆运 邵 娟

(①天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津 300222;②贵州省新材料研究开发基地贵州省先进金属材料制备与加工工程研究中心,贵州贵阳 550002)

与车削铣削相比,磨削加工属于多刃切削,接触面积大,散热困难,因此在磨削工件表面很容易积聚大量的热量[1]。为了降低磨削温度,避免磨削烧伤,在磨削过程中大量切削液的使用也就成为了磨削的一大弊端。为了减少资源浪费和避免环境污染,采用减少甚至不使用冷却液的绿色磨削加工技术已变成切削加工中一个重要的研究方向[2-3]。

国内外的学者对绿色切削磨削加工技术开展了大量的研究。主要有干切削技术[4]、高速切削加工技术[5-6]、微量润滑冷却技术[7-8]、液氮冷却技术[9]和固体润滑冷却技术[10-12]等并通过相应的理论和实验研究,取得了较好的降温效果,但也存在冷却装置复杂、加工成本高等问题。在磨削加工中一方面由于高速磨削时砂轮形成的气流为屏障作用,使得外喷冷却时冷却介质能够进入到磨削弧区的很少,另一方面大量使用冷却液造成环境污染和资源浪费,因此本文提出固体润滑和内喷冷却相结合的一种固体润滑剂内喷冷却砂轮。

1 内喷润滑砂轮结构设计

内喷润滑砂轮是利用砂轮的高速旋转带动砂轮内腔的叶轮异步旋转,产生驱动气流,通过气流驱动力和离心力的共同作用下将填充在砂轮内腔的固体润滑剂通过砂轮表面析出微孔均匀析出到磨削弧区,进行磨削润滑和冷却。本文设计的内喷润滑砂轮为外圆结构,主要由安装连接轴、砂轮基体、底盘及内腔叶轮等组成。为保证整个磨削加工过程中持续提供润滑剂粉末,外圆砂轮的端面上均布4 个孔。外圆砂轮整体装配图如图1 所示,首先底盘6 安装在砂轮轴1 上,然后将叶轮叶片安装在底盘上部,最后通过固定螺母2 和垫片3 将砂轮基体安装在底盘上。

2 内喷润滑砂轮关键参数选择

砂轮内腔的叶轮主要作用是使填充在砂轮内腔的固体润滑剂粉末通过表面微孔均匀析出到砂轮表面。叶轮安装在砂轮安装轴上,并通过安装轴与叶轮之间摩擦力驱动叶轮异步旋转。叶轮设计时首先保证叶轮可以装配到砂轮内腔里面,还需对叶轮的连接孔内表面进行处理,并能保证安装轴与叶轮的异步转动。叶轮的大小和形状可以将砂轮内腔的固体润滑剂粉末搅拌均匀并驱动润滑粉末向四周移动。

通过砂轮叶轮内腔的流动性的分析[13-14],叶轮式砂轮基体的砂轮基盘内腔直径为116 mm、叶轮外径为112 mm、叶片入口处平均直径为60 mm、叶片入口宽度为20 mm、出口宽度为10 mm、叶片数为6 的叶轮结构能够满足内喷润滑砂轮固体润滑剂的流动需要。

固体润滑剂选择石墨粉末,粒度选择为300 目,石墨固体润滑剂形成的润滑膜具有极低的热与摩擦因数(0.04~0.09),高的熔点(1185 ℃)。固体润滑剂粉末析出微型孔均匀排布设计,析出微孔的排距为45 mm,行距为1.5 mm。

流道孔径在确定时,根据叶轮式内喷润滑砂轮叶片设计分析[14],综合考虑砂轮转速、叶片叶轮转速和润滑剂粉末流动性,并为了保证磨削润滑效果,必须保证进入磨削弧区的固体润滑剂是连续的,基于砂轮表面积和磨削磨损分析,润滑剂粉末的析出量控制在0.02~0.05 mm3/r,因此析出微孔孔径一般取0.5~1.5 mm。

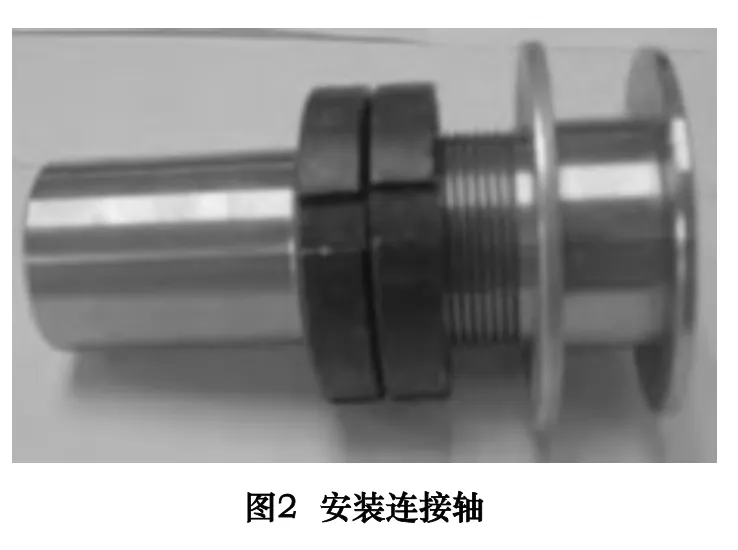

3 固体润滑剂内喷润滑砂轮的研制

砂轮轴直径设计为25 mm,砂轮基体外径为120 mm,析出微孔孔径为1 mm,石墨粉末补充孔直径为5 mm,叶轮采用125FSB -40L 氟工程塑料。加工之后的砂轮轴如图2 所示,外圆内喷润滑砂轮基体如图3 所示,叶片叶轮如图4 所示。

砂轮基体表面采用单层电镀立方氮化硼(CBN)工艺,CBN 粒度选择为80/100 目,砂轮磨粒浓度为75%。制作好的单层电镀CBN 砂轮如图5 所示,固体粉末析出微孔区域的微观形貌如图6 所示,砂轮表面磨粒区域的微观形貌如图7 所示。由图可见,制作好的砂轮表面的磨粒分布较为均匀。磨粒三维视图如图8 所示,由图可见,电镀单层CBN 砂轮磨粒的等高性和出露性较好,通过微观形貌显微观察未见磨粒破损和脱落。

4 磨削实验及砂轮表面润滑剂分析

4.1 实验条件

采用笔者研制开发的恒力磨削实验装置,其原理为通过调节弹簧的压缩长度来控制工件与砂轮之间的法向磨削力。实验装置安装在台湾首钻精密机械公司生产的KBA8 -V 立式铣床工作台上,固体粉末内喷润滑砂轮安装在铣床主轴上。砂轮线速度分别选择3 m/s、5 m/s、9 m/s、12 m/s,进给速度为200 mm/min,恒力装置加载压力为50 N,整体实验装置如图9所示。表面形貌观察和磨粒磨损平台面积测量借助于基恩士公司的VHX -1000C 三维体式显微镜,表面粗糙度由兰泰SRT6210 型测试仪测得。同时进行石墨粉末内喷润滑单层电镀CBN 砂轮和干磨削单层电镀CBN 砂轮对比磨削实验研究。

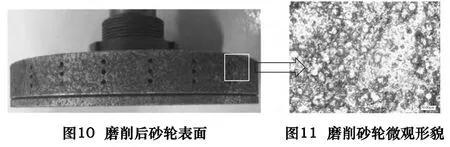

4.2 砂轮表面石墨涂覆分析

砂轮在线速度9 m/s,连续磨削10 min 后砂轮表面如图10 所示,磨粒表面微观形貌如图10 所示。经过磨削后的磨粒表面三维微观形貌如图12 所示。

由图可见,通过磨粒磨削过后,石墨粉末能够良好地粘附在砂轮表面,砂轮表面磨粒未见明显磨损和划痕,未发现磨粒脱落和破损现象。由此分析,粘附在砂轮磨粒表面的固体润滑剂石墨粉末在砂轮与工件的磨削过程中,持续析出补充砂轮表面的石墨粉末能够起到磨削润滑的作用,一方面能够抑制工件与砂轮之间的磨削摩擦,降低磨削温度;另一方面,石墨粉末涂层对砂轮表面也起到了一层保护作用。

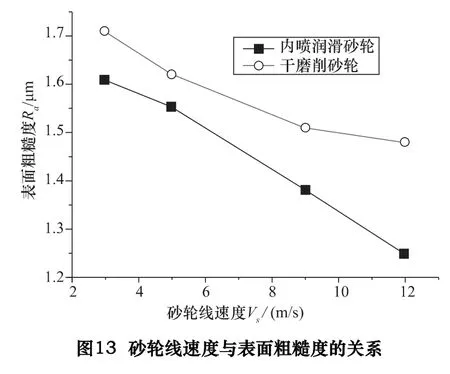

4.3 工件磨削表面粗糙度

工件磨削表面粗糙度与砂轮线速度的关系如图13所示,由图可见,砂轮线速度从3 m/s 提高到12 m/s的过程中,工件表面粗糙度值总体上呈减小趋势。这是由于提高砂轮线速度使单位时间内磨削的次数增加,参加磨削的磨粒增多,使单颗磨粒未变形磨削厚度减小,导致磨削力减小,因而使表面粗糙度值减小。

石墨粉末内喷润滑砂轮的磨削工件表面粗糙度值总体上小于干磨削单层电镀CBN 砂轮的磨削表面粗糙度值,尤其是砂轮线速度较大时,内喷润滑砂轮磨削工件表面粗糙度值更小,这是由于砂轮线速度提高后,内喷润滑砂轮的石墨析出能力增强,内喷润滑砂轮内部石墨粉末持续地析出使磨粒切削刃能长时间保持锋锐,切削性能好,易于获得较小的表面粗糙度值。

5 结语

本文针对砂轮高速磨削时产生的气流屏障作用阻碍冷却液进入磨削弧区以及环境污染的问题,设计出了一种新型的固体润滑剂粉末由砂轮内部析出的新型砂轮结构,并通过控制砂轮转速、叶片叶轮形状、叶轮转速、粉末析出微孔等参数,制作出了单层电镀石墨粉末内喷润滑CBN 砂轮,并完成了磨削性能实验。结果表明,采用固体润滑剂粉末润滑技术和内部析出润滑介质冷却技术相结合的固体粉末内喷润滑技术能够在砂轮表面形成稳定润滑涂层,在砂轮线速度大于9 m/s时,内喷润滑砂轮的300 目石墨析出量能够保证润滑剂粉末对砂轮表面涂层持续地补充,使用这种软涂层技术能够获得较好的砂轮磨削加工性能,表面粗糙度能够得到改善。

[1]任敬心.难加工材料的磨削[M].北京:国防工业出版社,1999.

[2]陈芨熙,顾新建.新的制造战略─绿色制造[J].中国机械工程,1997,8(3):94 -97.

[3]贾晓鸣,王宝中.绿色切削加工技术分析[J].润滑与密封,2002(6):83 -85.

[4]Tawakoli T,Azarhoushang B.Influence of ultrasonic vibrations on dry grinding of soft steel[J].International Journal of Machine Tools & Manufacture,2008,48:1585 -1591.

[5]Aurich J C,Herzenstiel P,Sudermann H,et al.High -performance dry grinding using a grinding wheel with a defined grain pattern[J].CIRP Annals -Manufacturing Technology,2008,57:357 -362.

[6]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[7]横田秀雄,吴敏镜.MQL 切削的现状和发展[J].航空精密制造技术,2004,40(1):24 -26.

[8]Silva L R,Bianchi E C,Fusse R Y,et al.Analysis of surface integrity for minimum quantity lubricant -MQL in grinding[J].International Journal of Machine Tools and Manufacture,2007,47(2):412 -418.

[9]李长河,蔡光起,修世超.低温冷却磨削机理的研究[J].金刚石与磨料磨具工程,2006,152(2):55 -57.

[10]Shaji S,Radhakrishnan V.Application of solid lubricants in grinding:investigations on graphite sandwiched grinding wheels[J].Machining Science and Technology,2003,7(1):137 -155.

[11]Matthew A,Kyriaki K,Shreyes M.An investigation of graphite nanoplatelets as lubricant in grinding[J].International Journal of Machine Tools & Manufacture,2009,49(12 -13):966 -970.

[12]曹同坤,邓建新.固体润滑剂在切削加工润滑中的应用[J].工具技术,2004,38(9):110 -113.

[13]赵存友.工程流体力学[M].哈尔滨:哈尔滨工业大学出版社,2010.

[14]霍文国,蔡兰蓉,王金城,等.叶轮增压式内喷润滑砂轮基体结构设计[J].天津职业技术师范大学学报,2013,23(4):11 -14.