三维CAD/CAE/CAM技术在试验转轮叶片铸造中的应用

■ 王清宇,矫勇,刘忠仁

近年来,计算机铸造工艺模拟软件开始被大多数铸造工厂所接受,应用这些软件可以较为准确地预测各种铸造缺陷,优化浇注系统设计,提高工艺出品率,有利于铸造工艺的优化和铸件的质量提高,是铸造工艺由“经验设计”走向“科学指导”的重要途径,具有重大的实际意义。

一、三维CAD/CAE/CAM的现状及使用

CAD是CAE、CAM的基础,CAE、CAM服务于CAD。在CAE中无论是单个零件还是整机的有限元分析及机构的运动分析,都需要CAD为其造型、装配;在CAM中,则需要CAD进行曲面设计、复杂零件造型和模具设计。CAD设计是否正确,可以通过CAE和CAM来发现,否则只能通过现实生产才能发现。

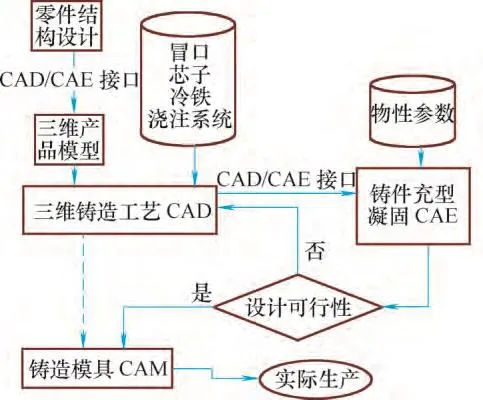

1. 铸造过程CAD/CAM/CAE一体化

实现铸造过程 CAD/CAE/CAM一体化的关键在于将CAD、CAM与CAE有机地联系起来,而实现这种连结的基础则基于统一的三维数据模型。铸造CAD/CAE/CAM一体化的技术路线如图1所示。

铸造过程CAD/CAE/CAM一体化是将铸造生产方式融入整个零件的设计、生产和装配中。主要由以下几步完成:

零件设计阶段(铸造工艺CAD/CAE);铸造毛坯工艺设计阶段(铸造工艺CAD);铸造工艺优化阶段(CAD/CAE);模具生产阶段(铸造工艺CAD/CAM);零件加工阶段(铸造工艺CAD/加工工艺CAM)。

传统铸造过程与应用铸造过程 CAD/CAE/CAM技术后的铸造过程对比分析如图2所示,CAD/CAE/CAM的应用大幅缩减了铸造过程循环。

2. 铸造过程CAD/CAE/CAM技术应用的经济效益

铸造过程CAD/CAE/CAM技术的重大意义在于能大幅提高设计合理性、加工制造的速度和精度,从而改善产品结构和产品质量,减少了产品结构不合理造成的铸造问题,提高工艺出品率和成品率,将大幅缩短设计和修改的周期,降低成本,提高经济效益。因此,铸造业应适时开展铸造过程 CAD/CAE/CAM技术应用,跟上现代工业的发展步伐。据调查,铸造过程 CAD/CAE/CAM技术有以下几个方面的经济效益。

图1 铸造 CAD/CAE/CAM一体化流程

(1)减少零件结构再设计问题,避免结构性铸造缺陷。

(2)显著提高工艺设计水平及工艺文件的编制效益,一般可提高功效10~20倍。

(3)使工艺参数选取与计算更趋于正确可靠。

(4)明显提高铸造工艺出品率及铸造合金的利用率。

从铸造生产的全局来看,采用铸造过程 CAD/CAE/CAM技术后,铸件重量平均减少10%,模样制作时间缩短25%,成本降低10%以上。

二、转轮叶片三维CAD/CAE/CAM应用实例

以往铜叶片铸件在试验车间加工后,发现铸件存在局部夹杂、缩松和气孔,这些缺陷大都在铸件浇注和凝固过程中形成,因而比较精确地再现铸件的充型和凝固过程,对铸件缺陷的预测显得极为重要。

以往的工艺流程为:叶片理论型线(水轮机)→铸件模样(试验车间)→铸造工艺设计(热加工)→铸件生产(热加工)→叶片加工(试验车间)。由于涉及到理论型线数据的保密问题,热加工部门在铸造工艺设计和铸件生产时一直是使用试验车间制作的铸件模样实物进行的,是实物“翻”实物的做法,由于不能精确测量“实物”的详细尺寸,所以不能全面、详细地掌握铸件的尺寸和结构,当然也就无法建立铸件的三维实体模型。若只靠铸造工艺员对实物的测量和经验来制订铸造工艺,就会出现图2a中的多次循环往复过程,对保证铸件质量和生产周期均较为不利。经过我公司事业部与研究所的沟通与协商,重新确定了工艺流程。

1. 叶片铸件设计与三维建模

铸件设计阶段:加工工艺在叶片水力模型(三维实体)的基础上增加工艺卡头加工余量等结构和参数,初步确定了铸件的三维结构;铸造工艺通过初步的铸造CAE模拟结果来优化零件结构,保证在零件满足功能的前提下,确保零件结构有利于铸造生产和保证零件的铸造质量。

2. 铸造工艺设计

铸造工艺设计阶段:零件确定后,通过铸造 CAD确认加工余量,设定铸件的变形量,计算冒口大小、冷铁面积、浇注系统、模数,以及铸件和砂型总重等工艺参数计算,初步确定铸造工艺。

3. 铸造工艺优化

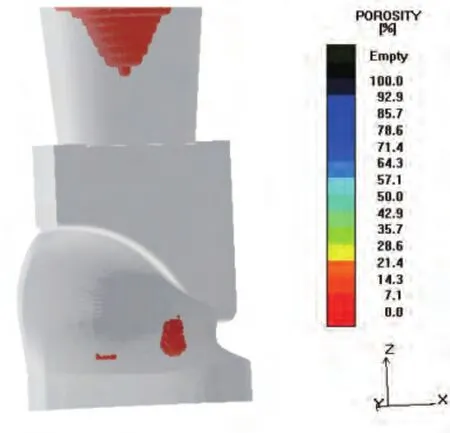

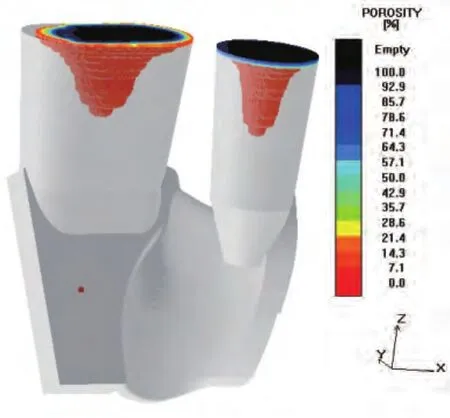

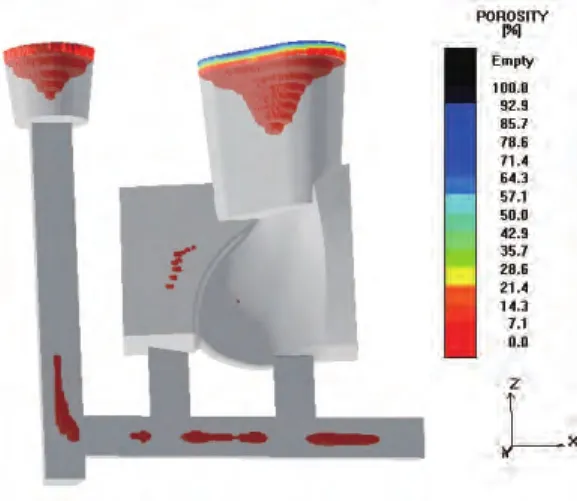

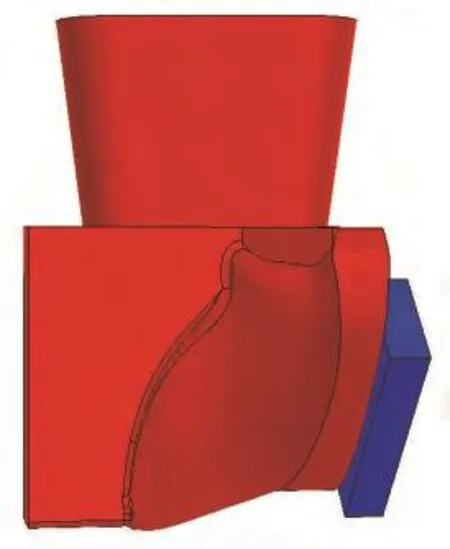

铸造工艺优化阶段:通过铸造CAE进行铸造过程的模拟。根据实际生产状况设定工艺参数:如砂箱尺寸、铸件在砂型中的位置、浇注及补缩系统、浇注温度、铸件材质、砂型材质及涂料材质等,进而模拟铸造的充型、凝固过程,预测铸件各处温度、铸型温度的变化,铸件(包含浇注及补缩系统)应力的变化及铸件成分和组织变化,预测铸件浇不足、卷气、缩孔、缩松等缺陷,对铸造过程中所涉及的工艺参数和工艺方案做出评价,通过一次或多次修改工艺和工艺模拟,最后确定铸造工艺,如图3~图6所示。

通过对比以上几个方案,可以看出:图3中由于铸件的浇注位置使得铸件处于“两头厚,中间薄”的状态,模拟结果中部出现了缺陷;图4中由于铸件侧立后,铸件处于“两头厚,中间薄”的状态,故而设计了2个冒口,这样虽然进行了补缩,但是冒口根部较厚,不利于射线检测、铸件清理、机械加工及砂型制作;图5是根据图4中的模拟结果进一步改进铸件冒口结构,使得便于造型。缺陷出现在加工卡头上,不影响叶片本体质量。图6是根据图5中的模拟结果进一步改进铸件结构,使之利于铸件清理和机械加工。

图2 铸造过程对比

利用三维转二维功能进行工艺图绘制(见图7)及工艺卡编写,并把最后的铸件结构实体反馈给加工工序来编制加工工艺和程序。

4. 模具的生产

模具生产阶段:根据铸造工艺优化的结果得到的铸件结构,通过铸造CAM进行模具设计及模具加工。

5. 零件加工

零件加工阶段:铸造CAD确定了零件的毛坯结构,通过加工工艺CAM进行零件加工路径模拟,确定合理的加工工艺,编制数控加工程序,进行数控加工。

三、应用效果

CAD/CAE/CAM铸造过程一体化技术的应用实现了产品结构的合理优化,大幅缩短了铸件工艺设计和修改的周期,提高了成品率及工艺出品率。

经过前一段时间的运行,我公司先后生产了乌东德、白鹤滩、荒沟、绩溪及敦化等一系列试验机组的叶片铸件,通过射线检测及加工结果的验证,达到了预期的效果。

在实际生产运行中也发现了一些问题,如:所用的三维软件不能很好地兼容二维数据;同时使用多个软件,各类型的文档多,不易管理等,这些需要在以后的工作中逐步理顺。

四、结语

CAD/CAE/CAM铸造过程一体化贯穿铸造生产全过程,从产品零件合理化设计、铸造工艺设计、铸造工艺模拟优化、工艺图绘制、模具生产、产品加工到最后装配。通过此次系列试验机组叶片铸件的生产,使公司铸造技术水平上了一个台阶,同时带动图样、工艺设计计算机化,提高了企业的市场竞争力,并树立了现代企业形象。

图3 传统立浇方案

图4 分散冒口侧立浇方案

图5 集中冒口侧立浇方案

图6 集中冒口改进后侧立浇方案

图7 三维生成的二维铸造工艺