CAE模拟分析在摇臂室铸件开发过程中的应用

■ 刘海军,李永华,夏贵光

随着汽车产业的发展,铝合金铸件被广泛地应用到汽车上。传统的铸件开发模式逐渐不能跟上生产的需求,迫切需要一个开发速度快、开发周期短的生产模式。传统的铸件开发是依靠长期积累的经验先设计出一个铸造工艺,然后在生产中试验该工艺是否合理,对不合理的地方逐渐改进直至生产出合格的铸件。这种开发模式既延长了铸件开发周期,又浪费了开发资金。CAE模拟分析可以预先模拟铸件的流场及凝固场,根据预先设定的边界条件,可以模拟出铸件在浇注时会出现哪些缺陷,为设计者提供直观的参考,这样就可以提出针对性的预案。

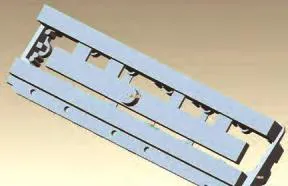

摇臂室材料为ZL101A,需T6热处理,该产品净重16.5kg。长度为983mm,宽度为350mm,长宽比约为3:1。产品一侧有一个水道型腔用于对发动机进行冷却,水道型腔下表面及型腔内的各个搭子较厚大,造成补缩困难,易产生缩松缺陷,该产品的气密性要求较高,在0.3MPa压力下保压2min不能泄漏,产品如图1、图2所示。

一、铸造工艺设计

从结构上分析,该产品热节主要集中在铸件反面及水道型腔内部,根据设计经验,我们设计成顶注式浇注工艺,补缩冒口放置在铸件顶部,内浇道开设在两边冒口上,通过水道型腔内的一系列搭子作为补缩通道对下面的热节进行补缩,铸造工艺如图3所示。该浇注方式使铸件能形成由下到上的的顺序凝固梯度,有利于对热节部位进行补缩。

二、CAE模拟分析

1. 充型过程模拟

把设计好的三维工艺导入分析软件进行铸造工艺模拟。从温度梯度看,上面温度高,下面温度低,基本体现了设计思想,实现了铸件的顺序凝固,但充型时间长达16s。充型时间过长,铝液在浇注过程中易卷入气体,导致铸件产生气孔及氧化渣缺陷,直接影响水道内腔试压漏。

为此,我们加大了浇注系统内浇道截面积,使充型时间控制在12s,同时在直浇道下面放置过滤网,对铝液进行过滤,防止铝液中的一次渣进入。

为避免二次渣对水道内腔造成影响,将内浇道开设在水道腔对面的一边冒口上,并在产品底部增加了两处浇道补贴,使水道腔形成了底注式远端充型模式,不产生紊流,这样不但保证了铸件充型完整,而且又防止了水道腔处出现气孔及氧化渣缺陷,更改后的浇注系统如图4所示。

最终模拟结果显示,更改浇注系统后的铸件基本没有出现气孔及氧化渣缺陷,如图5所示。

2. 凝固过程模拟

从图6中可以看出,在铸件凝固过程中有A、B、C、D4个孤立的液相区,说明这几处是最后凝固的地方,其补缩通道已经提前凝固,这4处凝固时的体收缩导致的体积亏损没有得到外界铝液补偿。模拟结果显示所设计的冒口系统对这4处的补缩不充分,铸件会在这4处产生缩松缺陷。为此,我们对冒口系统作了更改,针对这4处增加冒口补贴,加强对这几处的补缩。再次模拟结果显示,这些区域的缩松缺陷消失,如图7所示。

三、应用效果

根据更改后的铸造工艺,我们制作了模具。实际生产中,浇注结果和模拟分析基本吻合,充型较稳定,铸件基本没有发现缩松、裂纹缺陷,产品一次试压合格率达到90%,满足了客户的要求,并成功送样。

从摇臂室产品开发过程中可以发现,CAE模拟分析使铸造缺陷在工艺设计阶段就得到了预防,很好地指导了生产,可在开发过程中少走很多弯路,确保产品一次性开发成功。

图1

图2

图3

图4

图5

图6

图7