铸件清理打磨全序列产品应用方案

天津中屹铭科技有限公司

众所周知,中国是个铸造业大国,其中铸件的清理是铸造生产中不可缺少的一道关键工序,但在生产过程中由于机械化和自动化的程度低,严重制约着中国的制造业发展,也是中国只能称为铸造业大国而非“铸造业强国”的关键原因之一。

国外基于劳动力的缺乏和工业化的发达,借鉴机械加工设备的经验开发出了一些铸件清理设备,投入使用后取得了很好的效果,既提高了生产效率(基本上与快速的造型效率相匹配),又减轻了作业者的劳动强度,改善了作业环境,但设备价格十分昂贵,难以普及并广泛应用。

基于这样一个应用背景,我们在吸收国外先进经验的基础上,不断从底层开发,推出了铸件清理打磨全序列设备的解决方案,并在国内得到了有效推广。包括数控磨削机床、机器人打磨设备、非标类设备、冲压设备等,填补了行业空白,解决了铸件打磨所产生的粉尘污染,使产品废品率基本为零,铁屑回收率近100%。完全达到了车间无污染、无工伤、无不良品的目的,在节能减排的大前提下,完全顺应了我国现阶段的发展需求。

原始处理方法及危害

铸件后处理、清理工序,大多数企业还是以传统的锤击和普通砂轮机研磨方式为主。这种方式存在着工作效率低下,劳动强度大,作业环境恶劣,安全隐患严重,成品质量残次不齐,以及由此带来的人力资源紧张等诸多问题,难与造型及浇注的高效率相适应,严重影响了造型线的效率发挥。因此,如何提高铸件清理工作效率,尤其是去除铸件的浇冒口和飞边毛刺工作的效率,是铸造工作者一直在探索并迫在眉睫需要解决的问题。

自动化进程的瓶颈与解决方法

经过我们几年来的调查研究,国内后处理打磨领域自动化进程推进的十分缓慢,总结下来有以下几点原因:

(1)设备昂贵,运营费用高 问题的关键在于核心技术掌握在国外设备商手中,因此对国内用户销售时,会提高价格,有一种垄断的态势。

针对这一问题,我们的应对策略是必须从设备的基础技术开发,尤其是耗材(金刚石砂轮)的开发。耗材是荒漠领域的灵魂,之前国外技术一直对国内保密,因此我们的技术路线初期规划就是从耗材开始突破,同步进行设备的技术攻克。经过几年的不懈努力,我们已经掌握了设备及耗材的核心技术,将设备逐步国产化,节约制造成本,提高设备性价比,有助于推进后处理打磨领域的自动化进程。

(2)单机设备主导市场,不能系统解决问题 目前市场多以进口单机设备为主,局限性大,需要客户自助选择,要用工件去适应设备,我们认为这是不合理的。

解决这一问题,我们的理念是:必须为用户拿出全序列系统的解决方案。针对用户的厂区、产品等特点,给出专业化的整体规划,包括设备的选型、物流的构建、工序的衔接等,将资源合理利用,节省用户选型、分析、规划等的运行成本。

(3)生产应用 生产实际应用现状是制约国内产品发展的最大障碍,很多制造商设备没有经过用户的实际生产,没有现场使用,就没有说服力。这些也是在我们技术开发初期就考虑到的,良好的用户使用感受,是企业生存与发展的根基。

全序列产品解决方案

根据目前国内铸造业发展现状,结合我们自身的技术实力,提出一种全新的全序列产品解决方案。国外产品多为单机模式,需要厂家去适应设备,而且对产品的局限性很大。我们的全序列理念,就是要根据铸造企业的特性,为其量身定做、组合搭配,达到最佳的生产效率、最少的人力参与、最小的资金投入,以及最大的产品兼容能力。

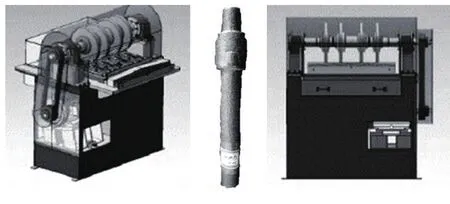

(1)多轴向数控磨削机床 如图1所示,设备采用机床加工形式,稳定可靠、刚度好。设备各轴向运动采用数控伺服系统控制,位置运动及加工精度高。主轴砂轮由具有自主产权的工艺制成,加工安全性能大大提高。数控多轴向磨削机床属于通用设备,根据不同的铸件品种通过更换工装夹具达到互换性。设备配备除尘装置可以很好地改善生产加工环境。先进的磨削加工形式,避免了对工件的损害,免除了后加工的无损检测环节。

(2)机器人打磨单元 如图2所示,针对较为复杂孔、洞类工件或是较为大型的工件的打磨,推荐使用机器人打磨单元。机器人打磨单元主要由多关机机械臂配合高转速主轴组成,机械臂以4~6关节为主,高速主轴配以金刚石砂轮片打磨,达到了最佳的灵活性。

此外,我们尝试过采用机器人抓取铸件的磨削方式,但这种工作方式局限性较大。考虑到机械臂的刚度,大工件不适宜采用机械臂抓取;小工件可以适用,但其效率远没有数控磨削机床高,且造价较高。因此只有在特定应用、特殊情况下,才会推荐使用机器人抓取工件打磨的方式,如图3所示。

图1 数控机床轴向示意

图2 机器人打磨示意

图3 机器人抓取工件磨削示意

(3)非标打磨设备 在使用设备解决了劳动强度大、作业环境恶劣、安全隐患严重、成品质量残次不齐等问题后,设备产能及加工效率又成了用户所关心的重点。作为通用性较强多轴向数控设备、机器人设备,不可能做到对任何铸件都具备较高的清理效率,因此非标打磨设备便在这样的前提下开发成功,我们根据用户的特点,量身定制适合其产品线的设备,在针对某一领域内(如汽车制动领域),达到最大的兼容性。如针对特定材质和结构铸件外缘浇冒口、毛刺、毛边去除研发的冲压剪缘机床(见图4),针对汽车缸体、缸盖等铸件的规则平面清理,多在第一序采用四面磨削设备(见图5),针对圆盘类铸件规格多样、批量大等特点,我们也拿出了具有针对性的解决方案(见图6),以及对一些批量较大、曲线较复杂的铸件,快速成形设备(见图7)则是最佳选择。

(4)常规打磨设备及耗材 常规砂轮机及砂轮片是铸造厂后处理车间不可缺少的设备之一,其灵活性是任何设备无法比拟的,同时其弊端也很多:噪声、粉尘、危险性强等,因此在使用常规打磨设备打磨铸件时,我们建议使用金刚石砂轮片(见图8)。

(5)自动化物流生产线及辅助设备 在全序列解决理念下,自动化物流生产线不可或缺。根据用户的厂区状况,结合产品的特点,利用有效的物流生产线(见图9)将不同的设备排列组合,达到最佳生产状况,达成节拍的同时节省人力。

结语

在将我国建设成为铸造业强国的道路上,现代化生产手段及科技力量至关重要。清理打磨技术在与生产应用对接的过程中,应更多地针对行业现状,从实用的角度出发,切实改善生产一线的作业环境,提高生产效率,以最小的资金投入为铸造企业实现最大的产品工作效能,“全序列产品解决方案”理念也将得到最大化的体现。

图4 冲压剪缘设备

图6 单机圆盘设备结构

图5 四面磨削设备

图7 凸轮轴磨削设备

图9 自动化物流传输线

图8 金刚石砂轮片