立柱-床身连体铸造工艺

■ 刘天平,安少妮

床身和立柱铸件通常都是单独铸造,制造技术也非常成熟,如床身铸造工艺通常将导轨面放在浇注位置的下面,采用封闭式底面进流浇注系统,立柱铸造工艺通常将导轨面放在浇注位置的下面,采用封闭式浇注系统,沿立柱导轨端头进流。床身、立柱铸件单体铸造,其铸件质量非常稳定,合格率均在98%以上。但由于床身和立柱是单独进行精加工的,因此在机床组装过程中,会出现床身和立柱配合间隙不匹配等问题,导致铸件报废。为解决床身和立柱间隙的匹配问题,本文介绍一种床身、立柱铸件的连体铸造工艺。

1. 分型方案

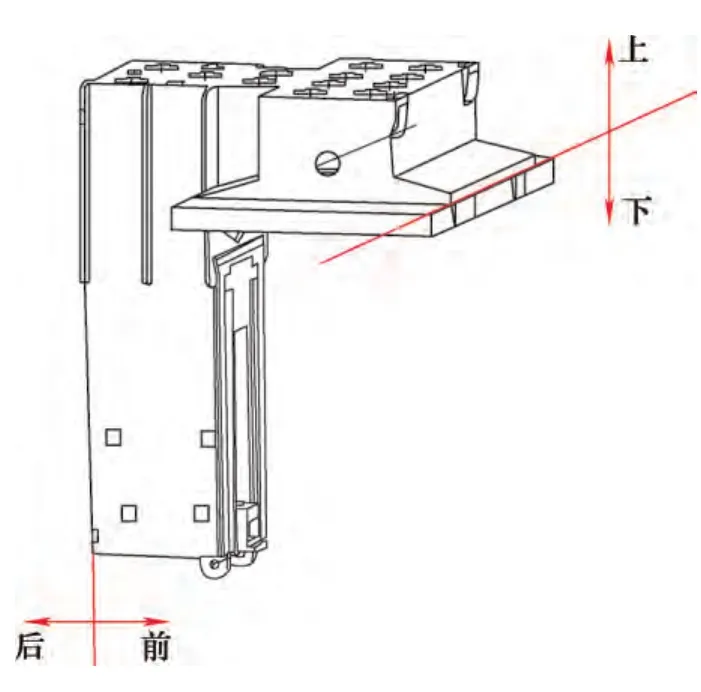

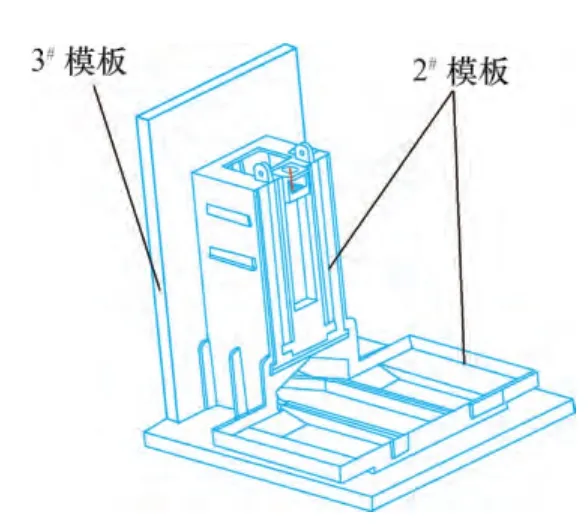

床身、立柱的连体铸件结构如图1所示。

床身导轨放在下型,立柱导轨放在侧面,立柱与床身在同一箱内并由外皮芯带出,该方案组芯方便。

铸件有两个分型面,一是以床身导轨处为上下分型面;二是以立柱导轨处为前后分型面,此种分型方式制芯工序与单体铸造类似,主要在造型和合箱工序有很大的差异。

2. 造型方案

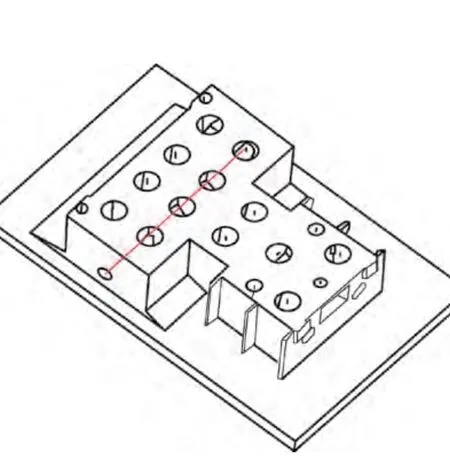

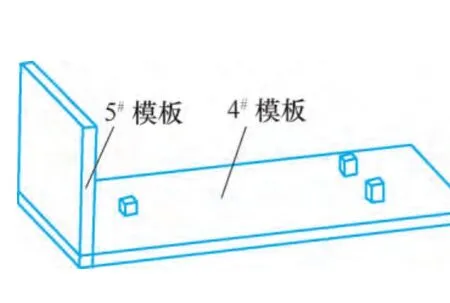

造型中的模样,按分型方案的设计分为上模样、下模样、后模样,将三个模样铆钉在平板上,分别形成上模板(1#模板,见图2)、下模板(2#模板,见图3)、后模板(4#模板,见图4),同时需要两个平板,分别将其定义为3#模板(见图3)和5#模板(见图4)。2#模板和3#模板在对应位置处设计定位销,4#模板和5#模板在对应位置处设计定位销,其主要作用是定位连接两个模板,确保两个模板保持垂直。

砂箱:需要三副砂箱,分别为:1#砂箱、2#砂箱、3#砂箱。其中2#砂箱有两个敞开口,且它们是相邻垂直面。操作步骤如下:

(1)在造型平台上先放置1#模板,再放置1#砂箱,然后填砂、紧实,待硬化后起模。

(2)在造型平台上先水平放置2#模板,再垂直于2#模板放置3#模板,用1m直角尺检查两个模板是否垂直,确保垂直后在对应的定位销处用螺栓紧固两个模板。

(3)放置2#砂箱,砂箱下箱口水平放置于2#模板上,砂箱的侧边口与3#模板的间距不得大于3mm。填砂、紧实、硬化后起模时,先拆除2#模板与3#模板之间的连接销,再将2#砂箱和3#模板同时吊起并翻转180°。

(4)在造型平台上先水平放置4#模板,再垂直于4#模板放置5#模板,用1m直角尺检查两个模板是否垂直,确保垂直后在对应的定位销处用螺栓紧固两个模板,放置3#砂箱,填砂、紧实、硬化后起模,拆4#、5#模板。

图1

图2 1# 模板

3. 合箱方案

(1)组芯,向2#砂箱中放置对应结构的砂芯。

(2)将3#砂箱与2#砂箱沿水平方向组合,并用卡子将其夹紧。

(3)将1#砂箱沿垂直方向与2#、3#砂箱组合,并用卡子将其夹紧。

4. 效果验证

立柱、床身的连体铸造、一次成形,后期进行精加工时为同一基准,在组装机组时不会存在装配不良的问题,砂铁比也比之前有大幅度的下降,节约了生产成本,同时提高了生产效率。

图4

图3

5. 结语

该生产方法还可在其他产品上推广应用,如床身与电气柜底座连体铸造,龙门立柱与顶梁连体铸造等类似结构的组合铸件的生产。