兰州-成都原油管道工程第三标段关键焊接技术

张龙

1. 项目概况及焊接特点

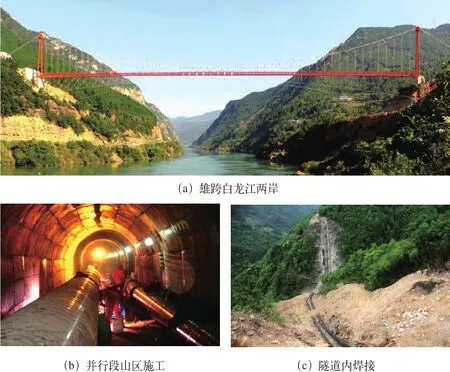

由我公司承建的兰州-成都原油管道工程第3标段线路全长318.81km,管径610mm,材质X65。管道设计压力为8~13.4MPa,设计输量1 000×104t/a。线路沿线设工艺站场3座,阀室18座,穿越公路33处、铁路6处,穿越大中型河流18处,大型跨越1座,山体隧道5处,工程概况如图1所示。

线路施工所处四川境内,自然灾害特别是洪涝灾害频繁,易对施工造成不良影响。线路长、专业多、施工作业机组分散,管理、协调难度大。山区地形复杂,管沟开挖、布管、组对、施焊等施工条件及外部环境极其恶劣。受运输条件的限制,部分大型设备需现场组焊,焊接难度大于工厂组焊。站场焊接的钢种、规格多,建设完成的站场如图2所示。

2. 关键焊接工艺及焊接新技术

图1 工程概况

图2 已建成的站场

(1)金口焊接技术 采用优化的上向焊分段清除点焊的焊接工艺,将对口错边量严格控制在3mm内。采用外对口器对口,避免强力组对,将相邻制管焊缝在对口处错开≥100mm的距离。使其在组对应力最小情况下,确保一次根部焊缝完全熔透,保证了金口焊接一次合格率达100%。

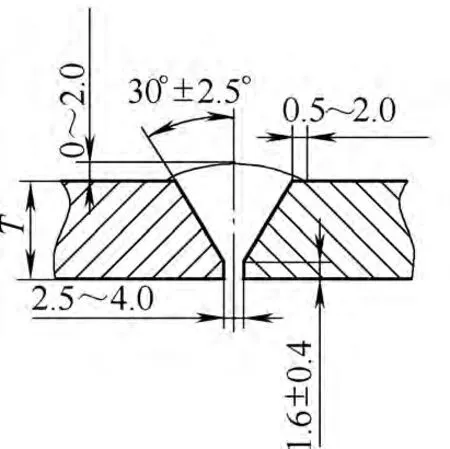

根据焊接工艺评定,工程技术人员设计焊接接头坡口形式为V形,如图3所示。

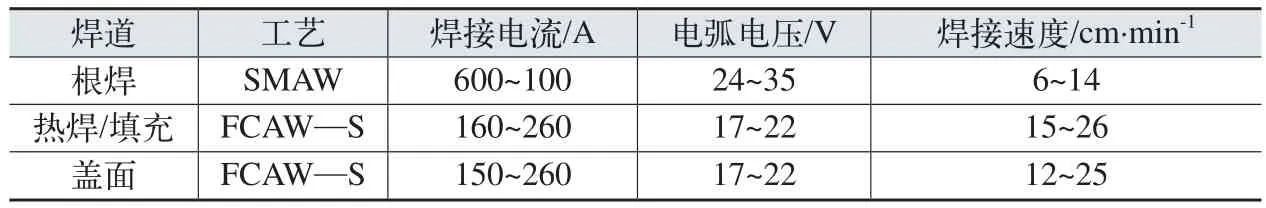

焊接时,要求每层由两名焊工同时焊接。根焊结束与热焊开始时间间隔应控制在10min内。根焊设备为具有陡降外特性的直流焊接电源,填充盖面设备为具有平外特性的直流焊接电源配相应送丝机。焊接参数如表1所示。

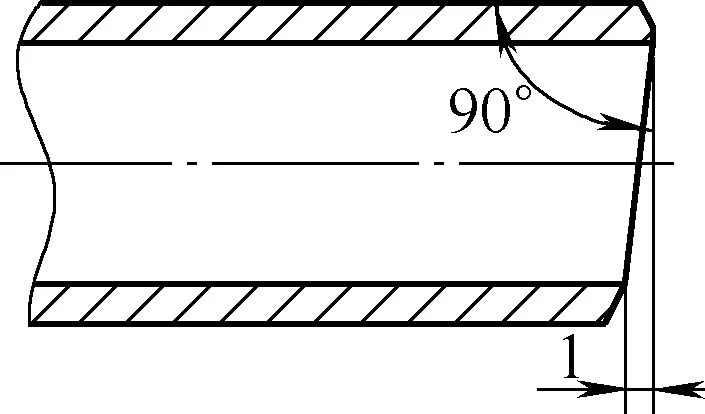

(2)专业化连头工艺技术 针对连头焊接中易产生气孔、未熔合及未焊透等,运用机械半自动切割机在现场冷切割管段,以减少焊接组对过程中的管材变形。该设备连头坡口管端切斜最大不超过3°,如图4所示,符合焊接工艺规程要求。

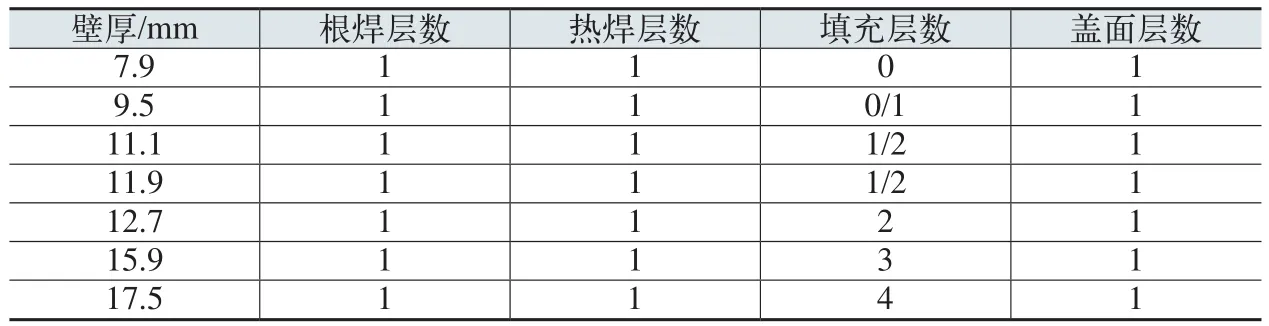

对于连头焊口处管材壁厚变化,优化设计加工内坡口,增加焊口组对成功率;对于不同壁厚连头焊口又设定了如表2所示的标准化施焊层数,每层焊道的厚度控制在3mm,不等壁厚管道坡口对接形式如图5所示。通过上述各项措施的落实、监控,进一步提高了焊接一次合格率。

图3 坡口形式

图4 管端切斜示意注:1为切斜量。

(3)山区大坡度管道焊接质量和效率控制技术 采取了“搭设人工组焊预制平台”、“二接一”及“索道布管”等深度预制工艺,如图6所示。通过不同坡度的焊接参数、工序、运弧手法的优化,保证了不同陡坡下的焊缝焊接质量。

(4)山区复杂地形的沟下焊接操作防护技术 为满足复杂环境的安全施工,开发了具有适用于不同管径、复杂地形、便于拆卸、组装、运输以及兼具焊接防风功能的防塌棚,该工装在焊接过程中能有效保护沟下焊焊工人身安全,如图7所示。

(5)基于管材性质和结构完整性的分析评估技术 针对地震断裂带管道穿越的特点,研究了不同塑性变形时的极限承压能力、应力分布特性,建立了容许应变模型,可分析计算管材和焊接接头的安全性,如图8所示。

表1 焊接参数

表2 不同壁厚标准化的施焊层数

图5 不等壁厚管道坡口对接形式

图6 指力沟索道布管及搭设的组焊平台

图7 防塌棚现场搬运、组装

(6)焊接运布管设备的技术研发 因兰成线3标段工程山区路段多,大多数道路无法通行大型运输车辆,主要采用了四轮改装炮车进行钢管运输,该设备动力强劲,可适应地形较多,能满足于在山区多转弯地段上行驶的要求。继续改进完善隧道已有布管工装设备的组合,研发了先进水平的隧道半自动龙门吊装设备,如图9所示。极大地提高了隧道内管道安装的机械化流水作业程度,提高了有限空间作业施工工效。

自主研发的全回转山地布管机、带折叠副臂的履带运管车、挖掘机抓管器等机械化专用设备,成功解决了山区复杂地形管道运布管难题,如图10所示。

图8 模拟的变形管材内应力分布

(7)新型穿跨越施工技术针对白龙江、石亭江等断裂地层、河流冲沟复杂地质的管道穿跨越,研发了预应力施工、跨越桥身非对称安装、“人造岩体”隔离、砂卵石地层定向钻等系列配套技术,保障了复杂地形及地质条件下穿跨越的顺利实施,降低了季节、外部环境变化对焊接作业造成的不利影响,保证了焊接质量和施工工期,如图11所示。

图9 改装的运管炮车和半自动龙门吊装设备

图10 研制的山地布管机和挖掘机抓管器

图11

(8)地质灾害防御与治理技术 通过对复杂地质主要灾害的研究,采取“先治理,后组焊施工”的科学方式,建立了一套完善的针对地质灾害特点的防御体系,有效消除了地质灾害高危地段的安全隐患,为管道组焊安装创造了良好外部条件,确保了管道施工及运营安全。

3. 焊接设备应用情况

本工程中焊接工作量占工程安装的47%。为保证焊接质量,结合工程地形实际情况,施工中主要采用预制化、装配化、机械化相结合的方式组织施工。

施工高峰期现场投入16个焊接作业队、36个焊接机组,焊机、移动电站等焊接主要机具242台套。打底根焊、半自动填盖均采用2人对称焊接形式,使得施工操作符合焊接工艺规程要求,确保了焊接施工质量。

主要选用国产熊谷低能耗数字化焊接设备用于焊条电弧焊和药芯半自动焊接。

此外,还针对冬季山区高海拔地区大风和雨雾天气,当大气相对湿度>90%、环境温度<5℃、风速>2m/s时,设置防护棚,以满足施焊环境要求。管道焊接设置防护棚,设备焊接在设备周围设置防护棚,如图12所示。

4. 焊接材料应用情况

针对所处的地理位置和环境条件,本工程线路施工主要选用了焊条电弧焊根焊+焊丝半自动焊填充盖面进行管线全位置下向焊的焊接工艺。线路焊接选用焊材根焊为φ4.0mm、E6010伯乐焊条,填充、盖面为φ2.0mm、E71T8—Ni1 HOBART焊丝。用于线路X65和站场L415、L360及L245等材料的根焊打底和填充盖面,管径适用于φ159~φ610mm、壁厚7.9~24mm。

5. 结语

我公司在施工过程中,大力推广应用山区大坡度管道焊接效率控制技术、金口焊接技术及专业化连头工艺技术等多项新技术、新工艺,采取线路优化改线、减少作业带宽度、加强对水土保持的监控等节能环保措施的综合治理和落实,缩短了组焊施工工期,节约了管线钢材使用,减少了工程投资及施工费用,取得了较好的经济效益和社会效益。该工程于2013年12月按期顺利投产,至今安全平稳运行。

图12 在防护棚内焊接管道