乳酸菌和酵母菌共酵改善食醋品质的研究

蒋 忠,冯文利,王 伟,崔芳芳,卞璨慧

(济南德馨斋食品有限公司,山东 济南 250100)

醋酸是酿造食醋中有机酸的主要成分,与其他有机酸、糖分、氨基酸、酯、醛、醇、酚、酮类等微量化学成分形成食醋特有的色、香、味。而它们含量的高低以及比例关系直接影响到食醋的品质[1]。有机酸是原料中淀粉、蛋白质和脂肪等物质在酿造过程中转化生成的。食醋中的糖类以葡萄糖、麦芽糖和果糖为主,其主要来源于多糖的水解,糖类能调和食醋口感,提高色泽和稠厚度。食醋中含有18种氨基酸,其中有8种人体必需氨基酸,其来源于蛋白质水解和微生物菌体自溶,各种氨基酸呈味不同,能调和产品滋味,增加产品色泽和香气,改善产品特性。氨基酸与糖类加热发生羰基反应,生成色素、香气成分和功能性物质[2]。

单纯的醋酸具有刺激性嗅味、回味不长及调味差等缺点。只有多种有机酸如乳酸、柠檬酸、琥珀酸和苹果酸等不挥发酸存在,才能使食醋酸味绵长、柔和可口,具有增进食欲、帮助消化的作用[2]。乳酸作为食醋中含量仅次于醋酸的一种有机酸,其不仅是食醋中不挥发酸的重要组成成分,也是食醋的重要呈味物质。在食醋生产的酒精发酵阶段酵母发酵过程中接入乳酸菌,在无氧条件下葡萄糖发酵过程中间产物丙酮酸在乳酸脱氢酶的作用下会转化生成乳酸[3]。这样不但能增加食醋中乳酸等不挥发酸含量,而且为形成食醋中的香气主要成分——乳酸乙酯创造有利条件[4]。不挥发酸含量高的食醋刺激性小,能调和酸味,使食醋口感柔和;而酯类多数是具有芳香气味的挥发性化合物,是食醋香气的主要组成部分。此外乳酸菌还具有蛋白分解酶,能分解蛋白质为短肽和氨基酸,从而使香味更加醇和[5]。

在液态深层制醋的发酵工艺中的酒精发酵阶段和醋酸发酵阶段均为单一菌种参与发酵过程,且发酵周期较短,不利于芳香物质的形成。虽然最终产酸较高,但其香气成分含量较低[4],致使液态发酵食醋的酸味不柔和,风味和口感较差。为了改善液醋的风味,提高食醋品质,科研人员已进行了大量的研究工作,提出了很多改进方法和解决措施并取得了一定的效果[6-10]。本研究在液醋的酒精发酵阶段接种酵母菌的同时接入乳酸菌,并在单因素的基础上通过正交试验优化了其酒精发酵工艺条件,采用乳酸菌与酵母菌共酵的方法最终提高液醋的不挥发酸及酯类含量,以期达到改善液醋感官品质的目的。

1 材料与方法

1.1 材料与试剂

黄河大米:市售;酵母菌:安琪公司酿酒活性干酵母;乳酸菌、沪酿1.01醋酸菌:德馨斋微生物实验室保藏;α-淀粉酶(40 000 U/mL)、糖化酶(100 000 U/mL):山东隆大生物工程有限公司;试验中所用试剂均为国产分析纯。

乳酸菌培养基[11]:葡萄糖5%,酵母膏1%,蛋白胨1%,乙酸钠0.5‰,MgSO4·7H2O 0.2‰,MnSO4·4H2O 0.01‰,FeSO4·7H2O 0.01‰,NaCl 0.01‰,pH 7.0,115 ℃灭菌20~30 min。

醋酸菌培养基[12]:葡萄糖1%,酵母膏1%,121 ℃灭菌30 min,温度降至70 ℃时加入5%的体积分数为95%的酒精。

1.2 仪器与设备

ZDX-35BI高压灭菌锅:上海精密仪器仪表有限公司;FA2004B电子天平:上海精密科学仪器有限公司;SW-CJ-1D型超净工作台:苏州净化设备有限公司;78-1型恒温培养箱:湖北黄石市医疗器械厂;pHS-3C型数显酸度计;50 L深层液醋发酵罐:济南市槐荫区食品酿造机械厂。

1.3 试验方法

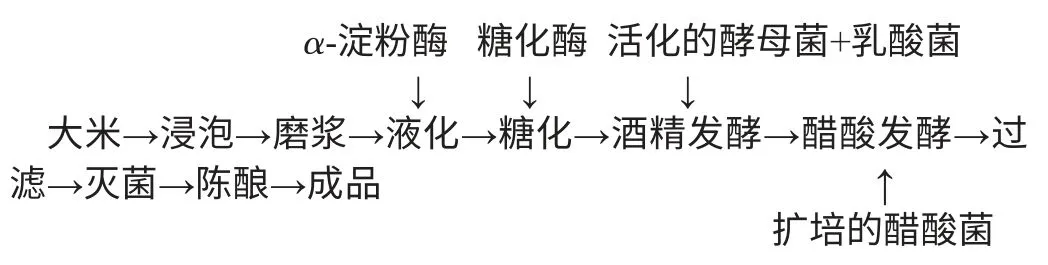

1.3.1 工艺流程

操作要点:

浸米及磨浆:先将大米在清水中浸泡15 h,再把米与水以1∶6(g∶mL)的比例均匀放入钢磨中,磨成细度为40目以上的米浆。

液化:米浆中按照10 U/g大米的添加量加入α-淀粉酶,并加入0.2%CaCl2以保护α-淀粉酶,提高其热稳定性。升温至95 ℃并维持60 min,至碘反应结束。再升温至100 ℃并维持10 min,以达到灭菌的目的。

糖化:当液化醪降温至60 ℃时,按照150 U/g大米的添加量加入糖化酶,恒温60 ℃并维持3~4 h。

酵母活化[13]:在干酵母量的15~20倍33~35 ℃的温水中加入活性干酵母溶解活化30 min。

乳酸菌活化[10]:接种乳酸菌于培养基中,置于30 ℃恒温静置培养2 d。离心沉淀菌体,将上清液除去,换入新鲜培养基继续培养2 d。活化2次后备用。

酒精发酵:当糖化醪降温至30 ℃时添加活化好的酵母菌和乳酸菌,搅拌均匀后置于恒温30 ℃进行酒精发酵。

醋酸发酵:将酒精发酵结束后的酒醪经板框压滤机过滤后加入液态深层醋酸发酵罐中,并以10%接种量接入扩培后的醋酸种子液进行醋酸发酵。发酵温度30~32 ℃,发酵初期通风比1∶0.08,待净增酸达到1 g/100 mL以后,调整通风比为1∶0.10~1∶0.15。醋酸发酵开始30 min后取发酵醪检测总酸含量,此后每隔2 h检测总酸含量,待发酵接近终点每隔30 min检测总酸含量,连续3次检测总酸含量无变化时,加入1%NaCl终止醋酸发酵。

后处理:将常温陈酿30 d的食醋经硅藻土板框压滤机过滤后,加热至85 ℃灭菌,冷却至常温即为成品。

1.3.2 单因素试验

酵母菌接种量的确定:按酵母菌接种量分别为0.5‰、1.0‰、1.5‰、2.0‰、2.5‰,乳酸菌接种量6%于糖化醪中,置于30 ℃恒温发酵3 d,考察酵母菌接种量对发酵液酒精度及乳酸含量的影响。

乳酸菌接种量的确定:按酵母菌接种量1‰,乳酸菌接种量分别为4%、6%、8%、10%、12%于糖化醪中,置于30 ℃恒温发酵3 d,考察乳酸菌接种量对发酵液酒精度及乳酸含量的影响。

发酵温度的确定:按酵母菌接种量1‰,乳酸菌接种量6%于糖化醪中,分别置于26 ℃、28 ℃、30 ℃、32 ℃、34 ℃发酵3 d,考察发酵温度对发酵液酒精度及乳酸含量的影响。

发酵时间的确定:按酵母菌接种量1‰,乳酸菌接种量分别为6%于糖化醪中,置于30 ℃恒温发酵,分别在发酵24 h、36 h、48 h、60 h、72 h、84 h、96 h、108 h后,考察发酵时间对发酵液酒精度及乳酸含量的影响

1.3.3 正交试验优化乳酸菌和酵母菌共发酵工艺条件

在单因素试验的基础上,设计4因素3水平正交试验,考察酵母菌接种量、乳酸菌接种量、发酵温度和时间4因素对发酵液酒精发酵阶段酒精度和乳酸含量的影响。正交试验因素与水平见表1。

表1 发酵工艺优化正交试验因素与水平Table 1 Factors and levels of orthogonal experiments for fermentation technology optimization

1.3.4 理化指标和卫生指标检测方法

酒精度检测采用国标GB/T 5009.48—2003《蒸馏酒与配制酒卫生标准的分析方法》中的比重计法;总酸检测采用国标GB/T 5009.41—2003《食醋卫生标准的分析方法》中的方法;不挥发酸检测采用国标GB 18187—2000《酿造食醋》中的方法;可溶性无盐固形物采用国标GB 18187—2000《酿造食醋》中的方法。乳酸检测采用国标GB/T 5009.39—2003《酱油卫生标准的分析方法》中总酸的方法;总酯检测采用国标GB/T 10345—2007《白酒分析方法》中的电位滴定法。卫生指标检测方法采用国标GB/T 4789.22—2003《食品卫生微生物学检验调味品检验》中的方法。

1.3.5 感官评价

选取国家调味品评审委员在内的9位专业人员从色泽、香气、滋味和体态等4个方面对食醋样品进行感官评分,满分100分,具体评分标准见表2。

表2 食醋感官评分标准Table 2 Sensory evaluation standard of vinegar

2 结果与分析

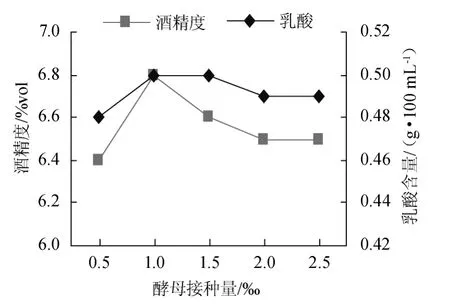

2.1 酵母菌接种量对发酵液酒精度和乳酸含量的影响

酵母菌接种量对发酵液酒精度和乳酸含量的影响结果如图1所示。

图1 酵母接种量对酒精度和乳酸含量的影响Fig.1 Effect of yeast inoculum on alcohol content and lactic acid content

由图1可知,酵母菌接种量对发酵液酒精度和乳酸含量的影响比较明显。随着酵母菌接种量的提高,酒精度和乳酸含量均先增加后平稳下降。当酵母菌接种量为1.0‰时,二者数值达到最高值,分别为6.8%vol和0.50 g/100 mL,因此选择酵母菌接种量1‰为宜。

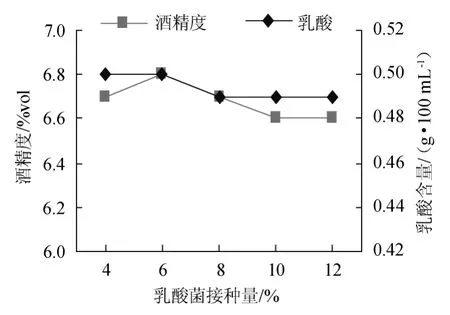

2.2 乳酸菌接种量对酒度和乳酸含量的影响

乳酸菌接种量对发酵液酒精度和乳酸含量的影响结果如图2所示。

图2 乳酸菌接种量对酒精度和乳酸含量的影响Fig.2 Effect of lactic acid bacteria inoculum on alcohol content and lactic acid content

由图2可知,乳酸菌接种量对发酵液酒精度和乳酸含量的影响不是很明显。随着乳酸菌接种量的提高,酒精度和乳酸含量基本维持不变。在乳酸菌接种量为6%时,酒精度和乳酸含量最大,分别为6.8%vol和0.50 g/100 mL。也由此看出乳酸菌的乳酸代谢发酵对酵母菌的酒精发酵过程没有明显干扰,对产酒精没有抑制作用,对酵母菌还有一定的促进作用。因此,选择乳酸菌接种量为6%为宜。

2.3 发酵温度对发酵液酒精度和乳酸含量的影响

发酵温度对发酵液酒精度和乳酸含量的影响结果如图3所示。

图3 发酵温度对酒精度和乳酸含量的影响Fig.3 Effect of fermentation temperature on alcohol content and lactic acid content

由图3可知,发酵温度对酒精度和乳酸含量的影响明显。酒精度和乳酸随着发酵温度的升高而先增加后下降。当发酵温度为30 ℃时,酒精度和乳酸均达到最大值,分别为6.8%vol和0.51 g/100 mL;当发酵温度>30 ℃时,二者也都呈现下降趋势,因此,选择发酵温度30 ℃为宜。

2.4 发酵时间对发酵液酒精度和乳酸含量的影响

发酵时间对发酵液酒精度和乳酸含量的影响结果如图4所示。

图4 发酵时间对酒精度和乳酸含量的影响Fig.4 Effect of fermentation time on alcohol content and lactic acid content

由图4可知,发酵时间对酒精度和乳酸含量的影响较明显。酒精发酵前72 h随着发酵时间的延长,酒精度和乳酸含量均呈逐渐上升的趋势;发酵时间在72 h,酒精度达到最大值,为6.8%vol,发酵时间>72 h以后随着底物耗尽,酒精度开始呈现下降趋势,乳酸含量趋于平稳。因此,考虑实际生产情况选择发酵时间72 h为宜。

2.5 发酵工艺条件正交优化结果分析

综合以上单因素发酵试验结果,在酒精发酵阶段以酒精度和乳酸含量为评价指标,选取酵母菌接种量(A)、乳酸菌接种量(B)、发酵温度(C)和发酵时间(D)为影响因素,设计L9(34)正交试验优化工艺条件,结果与分析见表3,正交试验方差分析分别见表4、表5。

表3 发酵工艺优化正交试验结果与分析Table 3 Results and analysis of orthogonal experiments for fermentation technology optimization

由表3可知,影响发酵液酒精度的因素主次关系是A>C>B>D,有利于酒精生产的最优组合是A2B1C2D2,即酵母菌接种量(A)1.0‰,乳酸菌接种量(B)5%,发酵温度(C)30 ℃,发酵时间(D)72 h;影响乳酸含量的因素主次关系是B>D>A>C,有利于乳酸生产的最优组合是A2B3C3D2,即酵母菌接种量1.0‰,乳酸菌接种量7%,发酵温度32 ℃,发酵时间72 h。

表4 以酒精度为评价指标正交试验结果方差分析Table 4 Variance analysis of orthogonal experiments results using alcohol content as evaluation index

由表4可知,以酒精度为评价指标因素酵母菌接种量(A)显著,因素乳酸菌接种量(B)和发酵温度(C)不显著,因素作用的主次顺序是A>C>B,与极差分析得出的结果一致。

表5 以乳酸含量为评价指标正交试验结果方差分析Table 5 Variance analysis of orthogonal experiments results using lactic acid content as evaluation index

由表5可知,以乳酸为评价指标因素乳酸菌接种量(B)显著,因素酵母菌接种量(A)和发酵时间(D)不显著,因素作用的主次顺序是B>D>A,与极差分析得出的结果一致。

由于两指标单独分析出来的最优条件并不一致,因此采取综合平衡法[14]综合考虑各因素对指标的影响,从而得到最优条件。综合分析,酒精发酵阶段乳酸菌和酵母菌共酵的最优工艺条件为A2B1C2D2,即酵母菌接种量1.0‰,乳酸菌接种量5%,发酵温度30 ℃,发酵时间72 h。在此条件下进行验证试验,获得食醋产品的酒精度和乳酸含量分别达到7.8%vol和0.54 g/100 mL。

2.6 食醋质量分析

采用优化的乳酸菌和酵母菌共酵工艺以及单独使用酵母菌(对照)进行酒精发酵,再进行液态深层醋酸发酵,并陈酿相同时间后得到的2组食醋产品,分别为共酵组和对照组。对2组产品进行感官评价并检测相关理化卫生指标。

2.6.1 感官评价

共酵组食醋呈现淡黄色、有光泽;有淡淡酯香气味、酸味柔和醇厚、略带甜味、无异味;清亮透明、无悬浮物、无沉淀物。2组样品感官评分结果见图5。

图5 液醋感官测评结果对比Fig.5 Comparison of sensory evaluation results of vinegar

由图5可知,共酵组产品感官评分总分高于对照组样品,主要体现在其香气和滋味2个项目上的得分均优于对照组,而在色泽和体态方面2组得分相差不大。

2.6.2 理化指标

理化指标检测结果如表6所示。

表6 2组食醋样品理化指标检测结果对比Table 6 Comparison of physical and chemical indexes results of vinegar

由表6可知,共酵组和对照组在总酸含量相差不大,共酵组产品不挥发酸、总酯和可溶性无盐固形物含量均明显高于对照组。特别是不挥发酸含量是对照组的10倍以上,酯类含量是对照组的1.6倍以上,这对改善食醋感官品质很有利[3]。

2.6.3 卫生指标

两组食醋样品菌落总数≤50 CFU/mL,大肠杆菌≤3 MPN/100 mL,致病菌:不得检出。

3 结论

在单因素试验的基础上,采用正交优化试验对酒精发酵工艺条件进行优化,获得乳酸菌与酵母菌最佳共酵条件为酵母菌接种量1.0‰、乳酸菌接种量5%、发酵温度30 ℃、发酵时间72 h,在此条件下获得酒醪的酒精度和乳酸含量分别达到7.8%vol和0.54 g/100 mL。且用该酒醪经液态深层法酿造的食醋呈现淡黄色、清亮透明、有光泽,较纯酵母酒精发酵生产的食醋有较浓酯香气味、酸味更柔和醇厚,质量指标符合国家标准GB 18187—2000《酿造食醋》[15],改善了液态发酵食醋的品质。

[1]刘杨岷,杨家骊,王利平,等.食醋风味成分比较研究[J].食品与机械,2005,21(5):40-42.

[2]赵德安.改进液态深层发酵醋风味的设想[J].江苏调味副食品,2005,22(5):6-9.

[3]李大锦,王汝珍.提高液态深层发酵食醋风味的实用技术[J].中国酿造,2005,24(1):4-9.

[4]胡文浪.关于提高液态食醋质量的探讨[J].中国酿造,2005,24(8):40-43.

[5]王夫杰,鲁 绯,纪凤娣,等.乳酸菌在中国传统酿造调味品中的应用[J].中国调味品,2009(9):24-26.

[6]国建娜.玫瑰醋糖化与酒精发酵过程工艺参数优化的研究[D].杭州:浙江工商大学硕士论文,2009.

[7]尹永琪,张书玉,韩永斌,等.紫甘薯醋酒精发酵阶段混菌发酵工艺条件优化[J].食品科学,2003,34(11):188-192.

[8]赵春燕,王 鹏,王淑琴,等.液态发酵食醋增香调色的研究[J].中国酿造,2008,27(19):59-61.

[9]孙峰宇.乳酸菌的分离鉴定及在食醋酿造中的应用[D].天津:天津科技大学硕士论文,2013.

[10]林 汲,赵红年.多菌种复合制曲技术研究[J].中国酿造,2014,33(4):75-79.

[11]王博彦,金其荣.发酵有机酸生产及应用手册[M].北京:中国轻工业出版社,2000.

[12]上海市酿造科学研究所.发酵调味品生产技术[M].北京:中国轻工业出版社,2007.

[13]俞学峰.生香活性干酵母在白酒生产中的应用[J].无锡轻工大学学报,1999,18(5):138-141.

[14]李志西,杜双奎.实验优化设计与统计分析[M].北京:科学出版社,2010.

[15]石家庄珍极酿造集团有限公司.GB 18187—2000 酿造食醋[S].北京:中国标准出版社,2000.