膜技术在L-丙氨酸提纯工艺中的应用研究

王贝贝,曹恒霞*,张建嵩,彭文博

(江苏久吾高科技股份有限公司,江苏 南京 211808)

L-丙氨酸虽是人体非必需氨基酸,但却是人体血液中含量最高的氨基酸[1]。它可为转氨酶提供氨基供体,在临床上常添加到输液中;在食品工业中,L-丙氨酸可作为甜味剂和鲜味剂,正越来越受到人们的欢迎和重视;在医药行业,L-丙氨酸是生产维生素B6及L-氨基丙醇的主要原料[2];另外,在高分子材料方面,近年来发现聚乳酸中添加L-丙氨酸可有效提高聚乳酸的性能[3]。

目前,L-丙氨酸的主要工业生产方法是游离细胞酶法,即以L-天冬氨酸为原料,通过β-脱羧酶脱去β位的羧基而得到[4-5]。但有关L-丙氨酸的提取工艺的文献报道不多,蒋光玉[6]运用超滤、树脂、活性炭吸附等工艺从发酵液中提取L-丙氨酸,生产的L-丙氨酸符合中国药典(2010)标准。

由于发酵液中含有大量的菌体、蛋白和大分子有机物,传统的分离浓缩过滤方法主要有真空转鼓过滤、板框压滤等,但这些方法只能将发酵液中的菌丝体、固体杂质等固形物去除,而无法将可溶性的蛋白、有机物等分离;此外,由于发酵液中含有许多色素,这些色素的存在影响了L-丙氨酸的分析,造成分析误差,并会导致目标产物纯度下降,所以在提纯过程中必须去除。因活性炭对设备要求简单,易于操作,所以传统方法采用活性炭[7]去除发酵液中的色素,但活性炭吸附能力有限,且不易再生,目前采用的方法主要有纳滤[8]、吸附树脂法[9-10]等。

膜分离技术目前以其特有的分离优势,实现不同粒径混合物的分离,并在发酵液提取分离领域有着广泛地应用[11-15]。因此,若将不同的膜分离过程结合使用,可代替上述方法,或可部分取代而节约成本。本实验以L-丙氨酸发酵液为过滤对象,采用陶瓷膜、纳滤膜及相应设备分别进行澄清过滤、脱盐脱色,为生产高纯度的L-丙氨酸创造了条件。

1 材料与方法

1.1 材料与试剂

L-丙氨酸发酵液:秦皇岛华恒生物工程有限公司;丙醛(纯度98%):国药集团化学试剂有限公司。

1.2 仪器与设备

0.24 m2陶瓷膜设备:江苏久吾高科技股份有限公司;XN45纳滤膜、UA60纳滤膜、DK纳滤膜:美国Trisep公司;UV-757紫外可见分光光度计:上海精密仪器仪表有限公司;TG16-WS台式离心机:湖南湘仪实验室仪器开发有限公司;离子色谱ICS2100:美国赛默飞世尔科技有限公司。

1.3 方法

1.3.1 丙氨酸纯化工艺流程

生物发酵液→陶瓷膜除杂→纳滤脱盐→纯化液

陶瓷膜除杂过程主要除去菌体以及大分子蛋白;纳滤脱盐过程主要是对陶瓷膜的清液进行脱盐、部分脱色以及进一步去除小分子蛋白,从而得到丙氨酸纯化液。

1.3.2 分析检测

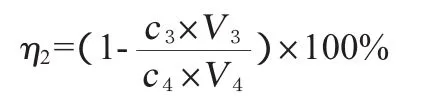

透光度:采用紫外分光光度计法测定;丙氨酸含量:利用丙醛反应进行检测;通量:采用定时体积测量法;磷酸根含量:采用离子色谱进行检测。丙氨酸收率、丙氨酸截留率及磷酸盐去除率计算公式如下:

式中:η1为丙氨酸收率,%;c1为陶瓷膜过滤清液中丙氨酸的质量浓度,g/L;V1为陶瓷膜过滤后清液的体积,L;c2为原料液中丙氨酸的质量浓度,g/L;V2为原料液的体积,L。

式中:η2为丙氨酸截留率,%;c3为纳滤膜处理后清液中丙氨酸的质量浓度,g/L;V3为纳滤膜处理后收集的清液体积,L;c4为纳滤膜处理前料液中丙氨酸的质量浓度,g/L;V4为纳滤膜处理料液的体积,L。

式中:η3为磷酸盐去除率,%;c5为纳滤膜处理后清液中磷酸根的质量浓度,g/L;V3为纳滤膜处理后收集的清液体积,L;c6为纳滤膜处理前料液中磷酸根的质量浓度,g/L;V4为纳滤膜处理料液的体积,L。

1.3.3 膜的选型及再生

陶瓷膜通常孔径范围在0.1~1.0 μm,主要是截留悬浮微粒、细菌以及大分子蛋白等物质。纳滤膜截留分子质量范围在80~1 000 u之间,孔径为几个纳米,能对小分子有机物、无机盐等进行分离,能对溶液脱盐的同时实现溶液的浓缩。

膜的清洗方法大致可分成4类:水力清洗法、机械清洗法、化学清洗法和电清洗法,而最常用的是化学清洗,陶瓷膜一般选用1%硝酸、1%氢氧化钠和次氯酸钠交替进行清洗;纳滤膜一般选用柠檬酸、氢氧化钠进行清洗,并控制清洗液的pH值在2~11。

2 结果与分析

2.1 陶瓷膜对加热前后物料澄清过滤的影响

采用50 nm陶瓷膜过滤同批丙氨酸发酵液,其中一批经80℃高温灭菌20 min后,陶瓷膜膜过滤过程中温度控制在60℃;另外一批不经高温灭菌处理,直接用陶瓷膜过滤,温度控制在35℃,考察丙氨酸发酵液灭菌前后陶瓷膜渗透通量变化结果见图1。

图1 物料加热前后对陶瓷膜通量的影响Fig.1 Effect of the material before or after heating on ceramic membrane flux

对于同一孔径的膜过滤通量与温度、固含量和压力有关,其中温度越高,通量越大。灭菌后物料温度控制在60℃,比灭菌前的物料温度高,从图1中可看出,灭菌后膜过滤通量比灭菌前要高。通过计算实验过程中渗透液的体积与过滤时间的比值,得到膜过滤的平均通量,其中灭菌后膜过滤的平均通量为207 L/(h·m2),灭菌前膜过滤的平均通量为170 L/(h·m2)。此外,不灭菌直接经陶瓷膜过滤后的清液中会发现有少量丝状物出现,若加热煮沸会出现浑浊的现象;而经灭菌后再经陶瓷膜过滤后的清液中无丝状物,即使加热煮沸也无浑浊的现象出现,可能是少量的小分子质量蛋白不能完全被陶瓷膜截留。所以,考虑膜过滤通量和过滤效果,选择对丙氨酸发酵液进行80℃灭菌处理20 min,后再经陶瓷膜进行过滤。

2.2 不同膜面流速对丙氨酸发酵液澄清过滤的影响

采用50 nm陶瓷膜过滤同批丙氨酸发酵液,膜面流速控制在3 m/s、4 m/s、5 m/s时,考察陶瓷膜渗透液通量变化及丙氨酸收率情况,结果分别见图2和表1。

图2 不同膜面流速对陶瓷膜通量的影响Fig.2 Effect of different membrane surface velocity on membrane flux

由图2可知,不同膜面流速过滤同批高温灭菌后的丙氨酸发酵液的通量大小顺序是:3 m/s<4 m/s<5 m/s。由表1可知,随着膜面流速的增加,陶瓷膜对丙氨酸未发生截留,收率为100%;而通量和透光度都有所提高,这是由于过滤过程中,菌丝体和一些大分子蛋白物质等在膜面形成凝胶层,若膜面流速越大,流体对膜表面的凝胶层冲刷越激烈,从而可打散部分凝胶,提高通量。但膜面流速进一步增加时,设备运行和投资成本也会增加,因此,选择膜面流速在5 m/s为宜。

表1 不同膜面流速下的陶瓷膜平均通量Table 1 Average flux of ceramic membrane with different cross flow velocity

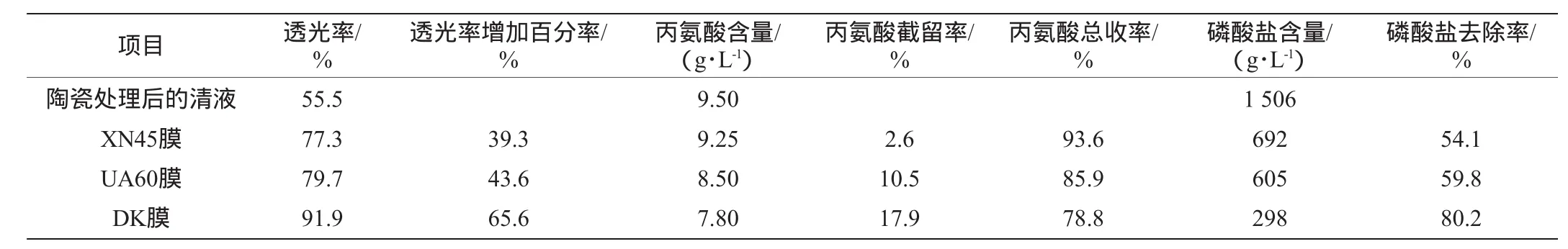

2.3 不同纳滤膜处理前后丙氨酸发酵液性质的变化

取200L同批陶瓷膜处理后的渗透清液,分别采用UA60、XN45、DK纳滤膜进行过滤,考察不同纳滤膜过滤对处理前后发酵液的透光率、丙氨酸和磷酸的截留的影响,结果见表2。

由表2可知,XN45膜处理对丙氨酸的截留率最少,只有2.6%,但对磷酸盐的截留效果低于UA60膜和DK膜;DK膜尽管对丙氨酸的截留率最多,为17.9%,但对磷酸盐的截留效果最好,其中透光提高65.6%,磷酸盐去除率80.2%;而UA60纳滤膜对磷酸盐去除率为59.8%,而对丙氨酸的截留率为10.5%,两者均介于XN45与DK膜之间。因此,为了保证纳滤膜处理后丙氨酸产品的含量,并能获得膜处理的清液有较好的透光率、且磷酸盐杂质较少,最终选择UA60纳滤膜对发酵液进行脱盐、脱色。

表2 不同纳滤膜处理前后丙氨酸发酵液性质的变化Table 2 Change of fermentation broth properties before and after different nanofiltration membrane filtration

2.4 膜清洗

若膜在使用过程中清洗周期不当或清洗方式不合适,有可能造成膜不可逆污染,使膜发生透过流量降低、分离特性变差等现象[16]。因此,在膜清洗时,应根据不同污染物的相应性质,膜组件的材料及污染程度来选择不同的清洗方式和化学清洗剂。陶瓷膜清洗选用2%氢氧化钠和0.5%~1.0%次氯酸钠在60℃清洗1 h,即可恢复陶瓷膜初始通量;UA60纳滤膜使用柠檬酸将pH控制在2~3,30℃条件下清洗1h,可恢复纳滤膜初始通量。

3 结论

利用陶瓷膜超滤和纳滤工艺从L-丙氨酸发酵液中提纯L-丙氨酸。经试验研究表明,发酵液事先经过80℃高温灭菌20 min,灭菌后再经过陶瓷膜进行过滤,能有效地去除菌体和大分子蛋白。并确定陶瓷膜过滤的膜面流速控制在5 m/s。并对纳滤膜进行选型,最终确定UA60纳滤膜对料液进行脱色素、脱磷酸盐处理,其中透光率提高43.6%,磷酸盐去除率59.8%,对丙氨酸的截留率为10.5%。使用膜过滤提纯后,L-丙氨酸的总收率为85.9%。该实验为提取高纯度的L-丙氨酸创造了条件。

[1]王永秋,刘雪艳.HPLC法测定L-丙氨酸中杂质含量[J].应用化工,2009,38(6):891-894.

[2]董学伟,张春枝,金凤燮.中空纤维膜反应器转化L-天冬氨酸生成L-丙氨酸[J].食品与发酵工业,2003,29(1):32-35.

[3]黄山岳,臧松涛,吴效明.聚乳酸-丙氨酸共聚物的制备及缓释性能研究[J].中国医药工业杂志,2005,36(3):158-160.

[4]陆 健,屠志刚,沈 良,等.家蚕丝素凝胶固定化细胞生产L-丙氨酸的研究[J].微生物学杂志,2005,25(3):22-24.

[5]王永秋,刘雪艳.HPLC法测定L-丙氨酸中杂质含量[J].应用化工,2009,38(6):891-894.

[6]蒋光玉.发酵法生产L-丙氨酸提取工艺的研究[J].中国食品添加剂,2011(3):101-106.

[7]黄秀敏,洪 敏,夏云重,等.活性炭对β-丙氨酸生物转化液脱色效果研究[J].浙江工业大学学报,2009,37(4):376-380.

[8]韦平和,彭加平,周锡樑.膜技术在酶法生产L-色氨酸中去除蛋白质和色素的应用研究[J].中国生化药物杂质,2011,32(6):421-425.

[9]贺希娜.发酵液中L-色氨酸的分离纯化研究[D].福州:福建师范大学硕士论文,2013.

[10]余 炜,伍时华,王恒山,等.离子交换法分离提取发酵液中L-亮氨酸[J].化学世界,2005(2):109-112.

[11]李军庆,李 历,王文奇,等.膜分离技术子啊食醋澄清中的应用[J].中国酿造,2012,31(11):142-146.

[12]曹恒霞,熊福军,彭文博,等.陶瓷膜在乳酸链球菌素提取工艺中的应用[J].中国酿造,2013,32(11):121-123.

[13]余作龙,姜 岷,吴 昊,等.陶瓷膜超滤在丁二酸发酵液纯化中的应用[J].膜科学与技术,2010,30(2):93-96.

[14]赵 华.膜技术纯化大豆糖蜜发酵液的研究[J].食品工业科技,2011,32(4):306-308.

[15]江景泉,张惟广.膜分离技术及其在低度白酒除浊中的应用[J].中国酿造,2009,28(5):18-19.

[16]杨座国.膜科学技术过程与原理[M].上海:华东理工大学出版社,2009.