CMDB/EPDM包覆界面脱粘性能研究

余家泉,郑 健,周清春,周长省,贾 登

(南京理工大学 机械工程学院,南京 210094)

CMDB/EPDM包覆界面脱粘性能研究

余家泉,郑 健,周清春,周长省,贾 登

(南京理工大学 机械工程学院,南京 210094)

为了研究固体火箭发动机改性双基(CMDB)推进剂与三元乙丙(EPDM)包覆层界面的脱粘性能,通过双悬臂梁(DCB)试件和粘接件单轴拉伸试件对界面性能进行试验研究,获取了界面的内聚能和内聚强度。同时,引入双线性内聚力模型对界面层单元进行描述,建立了界面裂纹开裂扩展计算模型。模型仿真曲线与试验曲线一致性较好,表明所建内聚力模型能够反映界面力学特性。对试验与仿真过程中的裂纹面开裂扩展过程进行了比较分析,发现二者变化趋势基本一致,误差范围在12.5%以内,验证了界面模型在描述裂纹面扩展方面的可靠性。

界面脱粘;DCB试件;内聚力模型;有限元仿真

0 引言

在固体火箭发动机的生产、贮存、运输和发射过程中,由于温度、疲劳、冲击等因素的影响,往往会引起推进剂与包覆层之间的界面脱粘,形成不同程度的裂纹。这些缺陷的存在,经常会导致发动机在正常工作时燃面过大,压强骤增,从而引发事故。据统计,国外失败的固体火箭发动机中,有近三分之一是因为界面脱粘所引起的[1]。因此,研究推进剂与包覆层之间界面性能尤为重要,是固体火箭发动机装药结构完整性分析中不可缺少的一部分。

目前,国内外针对固体火箭界面脱粘问题的研究主要是集中在原理分析和诊断检测方面。隋玉堂[2]分析了固体火箭发动机界面脱粘的几种原因,并就目前成熟的界面损伤检测方法进行了相应的介绍。李东林[3]就双基系推进剂和包覆层之间的界面脱粘问题进行分析,研究指出了组分迁移对界面性能的影响,并提出了几点解决脱粘的措施。Kakade等[4]研究了复合推进剂AP颗粒尺寸及粒度比对衬层力学性能的影响,并从化学基团角度对原因进行了分析。上述研究虽然对界面脱粘问题进行了理论分析,然而未能给出一种精确的模型来表征界面层的相关性能。蒙上阳等[5]和袁瑞才等[6]采用一种三维奇异单元对包覆层与推进剂界面的裂纹扩展过程进行仿真,给出了在燃气内压和轴向过载下不同深度和不同贮存期的裂纹应力强度因子。王广等[7]将内聚力模型引入到复合推进剂/衬层界面脱粘研究中,分析了不同老化程度下界面的脱粘情况。上述模型的建立为实现界面脱粘过程数值仿真奠定了一定基础,但从模型的准确可靠性方面考虑,还需要进行相关试验对模型参数进行验证。以上研究从多个方面对推进剂与包覆层粘接界面性能进行了分析和评估,取得了一定成果,对界面性能研究具有指导意义。

缠绕包覆是一种新型推进剂包覆形式,主要用来取代传统的自由装填药柱包覆方法。为了对缠绕包覆中改性双基(CMDB)/三元乙丙橡胶(EPDM)薄膜界面的粘接性能进行准确深入的研究,确定描述界面裂纹稳定扩展的模型参数。本文通过试验获取了界面裂纹扩展过程中载荷-位移曲线,处理得到界面内聚力模型相关参数。以此为基础,进行了界面Ⅰ型开裂脱粘的有限元仿真,通过比较试验与仿真中裂纹扩展曲线,验证了该界面模型的准确可靠性。为改性双基(CMDB)/三元乙丙橡胶(EPDM)界面脱粘研究提供了一定的理论基础。

1 试验方法及结果

1.1 DCB试件制备与试验方法

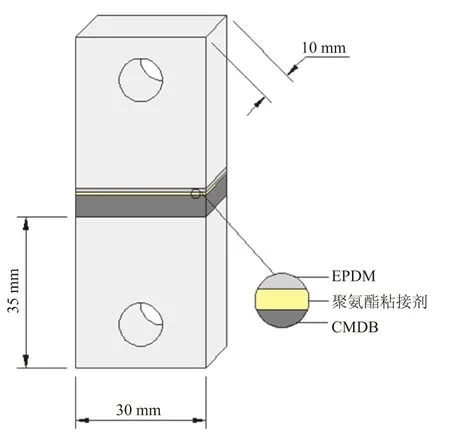

本文首先进行了双悬臂梁拉伸试验。根据ISO 15024—2001(E)设计了图1所示的试验试件。试件上下两层为铝梁,中间依次排布着EPDM包覆层、聚氨酯粘接层和改性双基推进剂层。其中,铝梁和CMDB推进剂的厚度均为5 mm,EPDM包覆薄膜厚度为0.5 mm,聚氨酯粘接层厚度控制在(0.2±0.05)mm,其他主要尺寸如图1所示。

图1 双悬臂梁粘接试件Fig.1 DCB adhesive specimen

EPDM与CMDB分别采用高强度粘接剂粘附于铝梁上,保证试验过程中不发生脱粘。通过聚氨酯粘接剂将EPDM与CMDB粘接到一起,粘接界面填入2~3粒直径为0.2 mm的钢珠,适当按压保证粘接层厚度为(0.2±0.05)mm。同时,在粘接界面一端边缘插入长度为20 mm的聚四氟乙烯薄膜,以形成未粘接面作为预制裂纹。试件制备完成后,放入保温箱50 ℃条件下,固化48 h。固化结束取出试件,在上下铝梁一侧分别粘贴带有刻度的光栅,便于后期观察和记录裂纹扩展情况。

将试验DCB试件铰接在试验机夹具上,如图2所示,并保证铰接接头为间隙配合,接头能够自由转动。选用1 mm/min速率拉伸试验试件,记录加载点载荷-位移曲线。同时,通过电子显微镜观察裂纹尖端位置,记录裂纹起裂和扩展情况,进行多组试验计算平均值。

图2 DCB试件试验图Fig.2 Experiment of the DCB specimen

1.2 粘接强度获取试验

界面粘接强度通过粘接件单轴拉伸断裂试验确定。根据美国ASTM D2095试验标准,设计图3所示的试验试件,各主要尺寸如图3所示,CMDB、EPDM及聚氨酯粘接层厚度与DCB试件相同。

图3 粘接件单轴拉伸试件Fig.3 Adhesive specimen for uniaxial tensile test

将制备好的试件装夹在拉伸试验机上,以1 mm/s的拉伸速率进行单轴拉伸试验,提取断裂时刻载荷值,确定粘接强度。

1.3 试验结果及分析

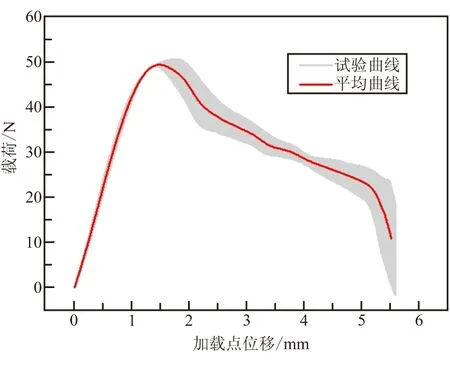

通过DCB试验得到的加载点载荷-位移曲线如图4所示。其中,灰色阴影部分为试验曲线分布区域,红色曲线为平均曲线。观察试验曲线发现:载荷上升段各组试验重复性较好,而在载荷下降段各组试验存在一定的偏差。分析此现象原因,主要是因为载荷上升阶段,DCB试件裂纹还未发生起裂,此时裂纹尖端相当于固定支点,载荷的大小是由铝梁的尺寸、弹性模量及弯曲程度决定,对于同等变形下的铝梁而言,各组试验所表现出的上升段差异较小;当载荷上升接近最大值时,裂纹开始起裂,此时的载荷-位移曲线反映的是界面性能,由于试件制备工艺存在一定偏差等原因,会在粘接界面性能上引入随机误差,从而导致了不同试件的载荷-位移曲线下降段存在一定差异。

图4 加载点载荷-位移试验曲线与平均曲线Fig.4 Experiment load-displacement curves and average curve

2 界面内聚力模型及参数获取

2.1 内聚力模型(CZM)

近些年的研究中,内聚力模型(CZM)被广泛用于断裂问题的数值仿真,其最早由Bareblatt[8]提出,后经Dugdale[9]、Needleman[10]等对其内容发展扩充。内聚力模型形式简单,容易理解,并能很好地解决了线弹性断裂力学方法中存在的裂尖单元奇异性问题。所以,被越来越多的应用在粘接界面的脱粘[11]、双材料界面开裂[12]、复合材料纤维与基体脱粘[13]等研究中。

本文选用常用的双线型内聚力模型,对CMDB/EPDM粘接界面性能进行研究。其内聚力-张开位移曲线如图5所示。

双线型内聚力-张开位移法则可表示为

(1)

其中,D为损伤因子,可表示为

(2)

式中t为内聚力;δ为裂纹张开位移;Tc为内聚强度;δ0为特征位移;δf为失效位移。

内聚力-张开位移曲线与坐标轴所围成区域面积大小G,称之为内聚能。

图5 双线性内聚力模型Fig.5 The bilinear cohesive zone model

2.2 内聚参数获取方法

确定双线性内聚力模型需要3个独立参数:内聚强度Tc、内聚能G以及初始刚度K。

内聚力模型的内聚能G可通过修正梁理论[14]推导得出,表示为

(3)

式中P为载荷;δ为加载点位移;b为梁的宽度;a为裂纹长度;Δ、F、N为修正系数。

通过处理DCB试验平均曲线,得到DCB试件起裂点所对应的内聚能G=0.17 kJ/m2。

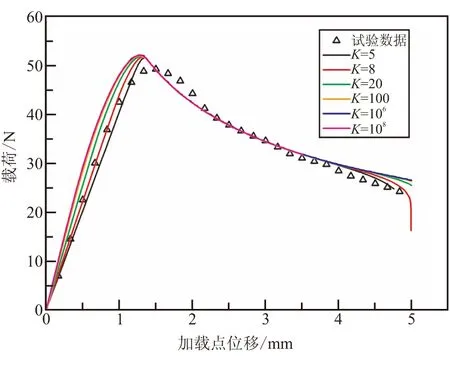

初始刚度K作为内聚力模型的次要参量,对仿真结果影响不大,获取方法主要有2种[11]:一种是人为选取一个较大值106~108N/mm3[15];另一种则是采用粘接层弹性模量/其厚度作为初始刚度[16]。为了准确并迅速地选取合适K值,本文在1~108N/mm3范围内选取多组值建立内聚力模型,应用于有限元仿真,对比仿真结果与试验结果,将最优仿真模型所对应的K值作为最终的初始刚度。

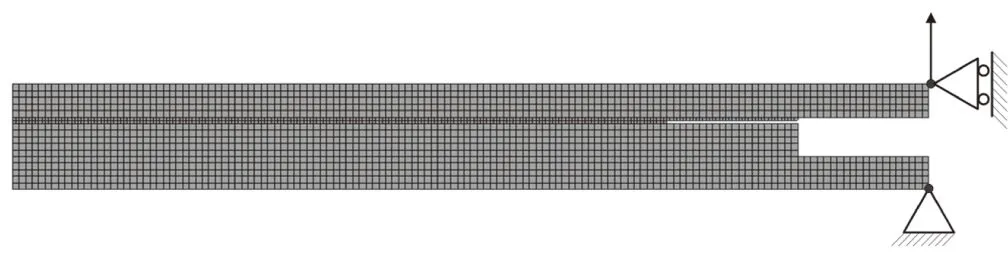

3 界面Ⅰ型脱粘有限元仿真

本文采用商业有限元软件Abaqus,对所建立的双线性内聚力模型进行仿真。建立二维平面DCB试验模型如图6所示。其中,铝梁、改双基、EPDM均采用4节点CPS4R单元。聚氨酯粘接层采用4节点COH2D4内聚单元,单元内聚强度Tc=1.5 MPa,内聚能G=0.17 kJ/m2,内聚层初始厚度设置为0.2 mm。初始刚度分别选取K=1、2、5、8、20、100、106、108N/mm3,建立内聚力模型。

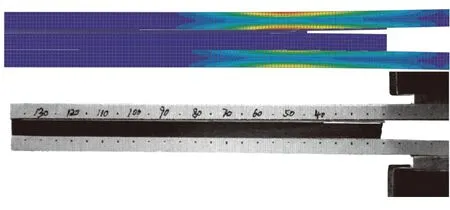

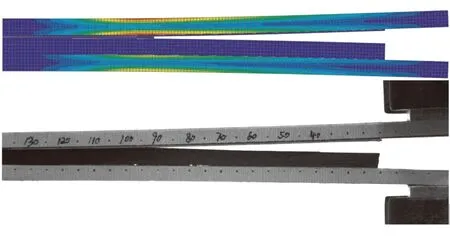

通过仿真得到加载点载荷-位移曲线如图7所示。当K=1、2 N/mm3时,仿真过程无法收敛,故无法得到相应仿真曲线。当K=5、8、20、100、106、108N/mm3时,K值的改变仅对加载点载荷-位移曲线的上升段有影响。当K<100 N/mm3时,仿真曲线斜率随K值增大而呈现上升趋势;当100 N/mm3 图6 DCB试验有限元仿真模型Fig.6 The finite simulation model for the DCB test 图7 加载点载荷-位移试验曲线与仿真曲线对比Fig.7 The comparisons between the experiment load- displacement curve and simulation curves 通过以上研究,基本确立了CMDB/EPDM粘接界面的内聚力模型参数。但模型的准确性还需进一步验证。对于大多数界面脱粘问题,研究者更为关心界面模型是否能够描述裂纹面的起裂和稳定扩展过程,而不是加载点的力-位移特性。对于固体火箭发动机包覆界面脱粘,界面裂纹长度变化直接影响到燃面变化和发动机的内弹道性能,所建立的仿真模型必须能够准确还原裂纹长度的真实变化过程。 考虑到以上问题,本文研究了双悬臂梁试验中的裂纹长度变化过程,并与仿真结果进行对比,以此验证模型的可靠性。图8(a)~(d)给出了加载点位移δ=1.6(对应起裂点)、2.4、3.5、4.6 mm时,仿真与试验结果对比图片。由图8可知,裂纹长度变化仿真结果与实验结果具有较高的一致性。 (a)δ=1.6 mm,aexp=40 mm,asim=45.1 mm (b)δ=2.4 mm,aexp=55 mm,asim=60.2 mm (c)δ=3.5 mm,aexp=75 mm,asim=77.2 mm (d)δ=4.6 mm,aexp=90 mm,asim=91.3 mm 将试验与仿真过程中的裂纹长度随加载点位移变化曲线整理如图9所示。由图9可看出,试验与仿真裂纹长度变化趋势基本一致,扩展初期,裂纹长度试验值略小于仿真值,而后二者表现出较好的一致性。试验与仿真结果的误差产生原因主要可归纳为两个方面:首先,试验裂纹采用显微镜观测,读取结果可能因为显微镜的放大倍率、观测者的主观意识引起一定偏差;其次,由于本文所设计的DCB试件存在一定的结构不对称性,并考虑到推进剂与包覆层力学性能的差异,试验中二者界面端脱粘应包含少量Ⅱ型脱粘影响,采用纯Ⅰ型参数仿真有可能引入一定误差,该内容将在后续文章中重点研究。然而,通过分析可知,试验与仿真结果误差范围在12.5%以内,且变化趋势一致。因此,可认为该内聚力模型能较好地描述裂纹面的扩展过程,可用于实际工程问题的仿真分析。 图9 裂纹扩展过程试验曲线与仿真曲线对比Fig.9 The comparisons between the experiment curve and simulation curve of the crack propagation process (1)采用DCB试件与粘接件单轴拉伸试件,对EPDM/CMDB粘接界面进行了试验研究。获取了相关试验参数,构建了界面内聚力模型。得到界面内聚能G=0.17 kJ/m2,内聚强度Tc=1.5 MPa。 (2)采用商业有限元软件Abaqus,进行了模型仿真研究,加载点载荷-位移仿真曲线与试验曲线能够较好的拟合,表明该内聚力模型能较好地反映界面Ⅰ型脱粘时的力学特性。 (3)考虑到工程应用对脱粘面的扩展过程更为关心,通过对比仿真与试验过程中初始裂纹发展过程,以此验证模型的准确性。研究发现,二者变化趋势基本一致,误差范围在12.5%以内,所建模型可用于工程仿真分析,具有一定参考价值。 [1] 尹华丽,王清和.界面粘接性能的影响因素[J].固体火箭技术,1998,21(3):40-46. [2] 隋玉堂,杨兴根.火箭发动机界面脱粘分析及检测新方法[J].飞航导弹,2001(1):43-46. [3] 李东林,牛西江.双基系推进剂与包覆层之间的迁移和脱粘问题[J].火炸药,1996,19(3):41-45. [4] Kakade S D,Navale S B,Narsimhan V L.Studies on interface properties of propellant liner for case-bonded composite propellants[J].Journal of Energetic Materials,2003,21(2):73-85. [5] 蒙上阳,唐国金,雷勇军.固体发动机包覆层与推进剂界面脱粘裂纹稳定性分析[J].固体火箭技术,2004,27(1):46-49. [6] 袁端才,雷勇军,唐国金,等.长期贮存的固体发动机药柱脱粘界面裂纹分析[J].国防科技大学学报,2006,28(3):19-23. [7] 王广,赵奇国,武文明.复合固体推进剂/衬层粘接界面细观结构数值建模及脱粘过程模拟[J].科学技术与工程,2012,20(30):7972-7979. [8] Barenblatt G I.The formation of equilibrium cracks during brittle fracture.General ideas and hypotheses.Axially-symmetric cracks[J].Journal of Applied Mathematics and Mechanics,1959,23(3):622-636. [9] Dugdale D S.Yielding of steel sheets containing slits[J].Journal of the Mechanics and Physics of Solids,1960,8(2):100-104. [10] Needleman A.A continuum model for void nucleation by inclusion debonding[J].Journal of Applied Mechanics,1987,54(3):525-531. [11] Zhou Q C,Ju Y T,Wei Z,et al.Cohesive zone modeling of propellant and insulation interface debonding[J].The Journal of Adhesion,2014,90(3):230-251. [12] Jin Z H,Sun C T.Cohesive zone modeling of interface fracture in elastic bi-materials[J].Engineering Fracture Mechanics,2005,72(12):1805-1817. [13] Fan C,Jar P Y B,Cheng J J.Cohesive zone with continuum damage properties for simulation of delamination development in fibre composites and failure of adhesive joints[J].Engineering Fracture Mechanics,2008,75(13):3866-3880. [14] ISO15024-2001(E).Fibre-reinforced plastic composites-determination of modeⅠ interlaminar fracture toughness,GIC,for unidirectionally reinforced materials[S].2001. [15] Camanho P P,Davila C G,De Moura M F.Numerical simulation of mixed-mode progressive delamination in composite materials[J].Journal of Composite Materials,2003,37(16):1415-1438. [16] Daudeville L,Allix O,Ladeveze P.Delamination analysis by damage mechanics:some applications[J].Composites Engineering,1995,5(1):17-24. (编辑:崔贤彬) Research on debonding property of CMDB/EPDM coating interface YU Jia-quan,ZHENG Jian,ZHOU Qing-chun,ZHOU Chang-sheng,JIA Deng (School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China) In order to investigate the debonding property of the interface between the CMDB propellant and EPDM inhibitor,an experiment was conducted by using the double cantilever beam(DCB)specimen and bonding uniaxial tensile specimen,the cohesive energy and cohesive strength were obtained. Meanwhile,the bilinear cohesive zone model was employed to describe the property of the interface elements,and a computing model for simulating the crack propagation was built by finite element method.The simulation curve and experiment curve were compared.The result shows that the model has a high precision and can characterize the mechanical property of bonding interface well.The differences between the simulation and experiment of the crack propagation property were analyzed.It is found that the changing trends are accordant with each other and the tolerance is less than 12.5%,which certificates that the model has a high reliability in describing the crack propagation property. interface debonding;DCB specimen;cohesive zone model;finite element simulation 2014-10-14; :2014-12-05。 基金基目:总装备部重点预先研究项目(20101019)。 余家泉(1990—),男,硕士生,研究方向为固体发动机装药结构完整性分析。E-mail:njustyjq@126.com 郑健,13813993203;E-mail:zhengjian@njust.edu.cn V512 A 1006-2793(2015)04-0528-05 10.7673/j.issn.1006-2793.2015.04.015

4 CMDB/EPDM界面模型验证

5 结论