燃气装置橡胶密封件使用寿命预估研究

许 涛,池旭辉,朱学珍,封学华

(1.海军装备部,西安 710025;2.中国航天科技集团公司四院四十二所,襄阳 441003)

燃气装置橡胶密封件使用寿命预估研究

许 涛1,池旭辉2,朱学珍2,封学华2

(1.海军装备部,西安 710025;2.中国航天科技集团公司四院四十二所,襄阳 441003)

为预估某燃气装置硅橡胶密封件的使用寿命,提出了一种不需要先验参数和模型、完全依赖实验数据的橡胶密封件寿命预估新方法。新方法以结构气密性测试判定失效、以压缩永久变形曲线平移搭接成主曲线的唯象方法确定加速系数。研究结果表明,该密封件各温度下压缩永久变形与时间的双对数曲线呈线性,曲线斜率与温度的关系在加速试验温度范围内存在转折点;在转折点两边,可用不同的WLF方程描述。根据压缩永久变形测试结果,采用曲线平移搭接成主曲线的方法,内插得到密封件125 ℃相对于25 ℃的加速系数为181.3。通过模拟试验工装高温加速气密性监测试验,确定125 ℃下密封件装配于燃气装置中的使用寿命大于43 d。根据加速系数,该密封件常温使用寿命预估值大于21 a。

物理化学;密封件;硅橡胶;高温加速试验;压缩永久变形;失效;气密性测试;使用寿命

0 引言

橡胶密封件的使用寿命评估,国内有行业标准HG/T 3087—2001[1]。近年常见采用该标准评估橡胶密封件使用寿命的研究工作报道[2-3]。该标准按照传统的高温加速老化试验方法,按照式(1)描述材料永久变形c与时间t的关系:

ln(1-c)=a+b·tα

(1)

其中,指数项α与材料特性有关,为经验参数。应用Arrhenius方程拟合式(1)斜率b与温度的关系,外推常温下(1-c)的变化速率,对照事先确定的永久变形临界值c0,预估密封件压缩状态下的常温使用寿命。实践中发现,因为c0的确定没有明确依据,有的客户对寿命预估结果存在疑虑。因此,本文提出一种不需要参数c0的新预估方法。该方法通过模拟结构的高温加速气密性测试来判定失效,从而不需要确定永久变形临界值;另一方面,通过一系列覆盖常温的宽温度范围压缩永久变形试验,采用时-温叠加方法确定高温与常温的关系(加速系数),也避免了高温外推常温需要确定适用方程(模型)的问题。应用该方法,对某燃气装置密封件材料进行多温度水平压缩永久变形监测、密封结构模拟装置高温加速试验与气密性监测,预估了该密封件的常温使用寿命。

1 试验

1.1 材料与工装

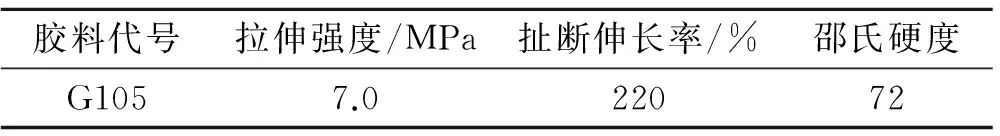

(1)Φ10 mm×10 mm硅橡胶圆柱试件50个,用于压缩永久变形试验;380#硅橡胶密封圈(Φ148.82 mm×3.53 mm)6件,用于高温加速气密性检测。所使用的胶料代号为G105,半成品的力学性能见表1(样品及数据均来自西北橡胶塑料研究设计院)。

(2)按照GB/T 7759—1996[4]要求,加工制作压缩永久变形试验夹具6件,见图1。每个夹具工装设计为同时进行5个子样试验,限制器高度为7.5mm。按照燃气装置密封结构尺寸与工差,设计制作6件可充压的密封结构模拟试验工装,见图2。

表1 胶料半成品力学性能Table1 Mechanical properties of semi-finished seal materials

图1 压缩永久变形试验夹具Fig.1 Compression set testing jig

图2 密封结构模拟试验工装Fig.2 Analog device for airproof test

1.2 高温加速压缩永久变形监测

圆柱试件装入图1所示的压缩永久变形试验夹具,每套夹具装5件,作为同温度的5个测试子样。放入预定温度的试验箱进行加速试验,以天(d)为最小单位取样。取出测试永久变形后,装入夹具,继续加速老化。永久变形测试标准按照GB—T 7759—1996[4],用厚度计测出试样每次取出恢复后高度ht,根据式(2)求得永久变形c:

(2)

式中h0为试样初始高度;hl为限制器高度(即试样处于压缩状态的高度)。

1.3 高温加速气密性监测

将密封圈装配到模拟试验工装,用氮气瓶对模拟试验工装充压到(0.4±0.02)MPa,关闭气瓶阀门,观察压力表压力变化情况。若在稳压后10 min内压力无变化,则气密性检验合格。若压力出现缓慢下降,用肥皂水涂刷装置各个接口,直至确定漏气部位。若密封圈接口漏气,则判定该装置密封圈失效,否则为合格。

将合格的模拟试验装置(含密封圈)放入125 ℃烘箱,进行高温加速试验。按照预定的时间间隔取出,放置2.5~3.0 h,冷却至室温后,按照上述方法进行气密性检验。若合格,继续开展试验(需要补偿取样检时间,每次取样检测到重新放入烘箱约需4 h),若不合格,则终止试验。

2 试验结果分析

2.1 材料加速老化行为分析

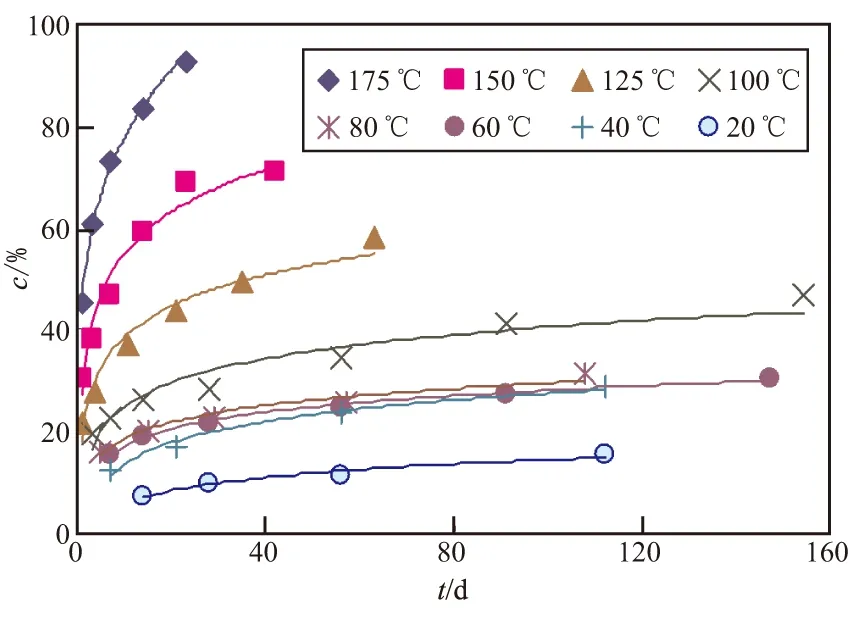

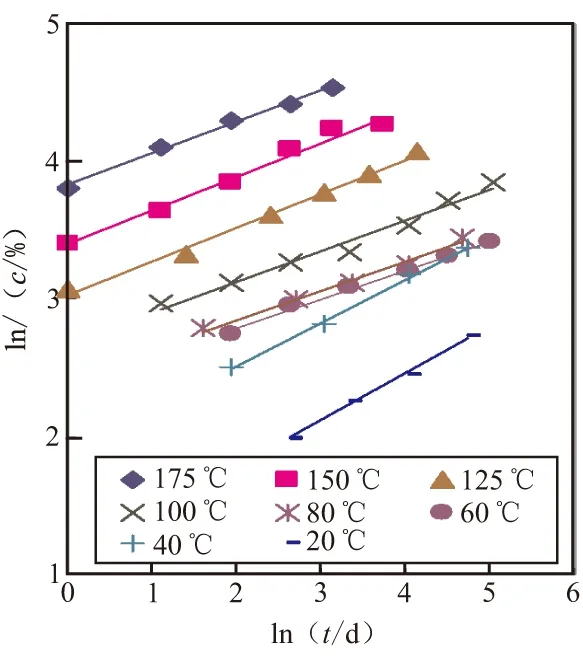

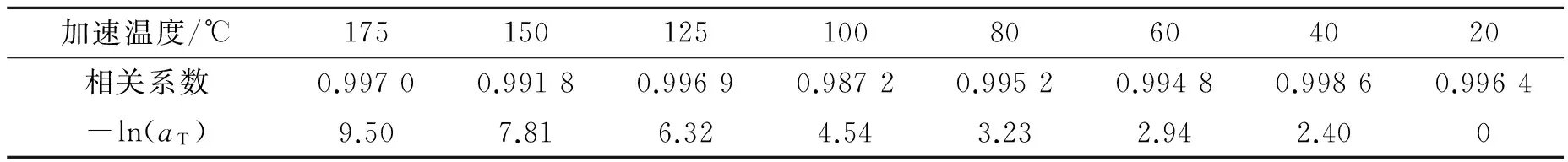

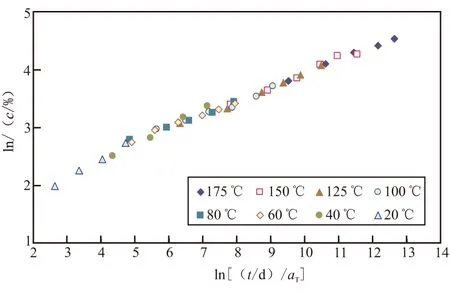

圆柱试件各加速温度下永久变形c随时间t的变化见图3。在起始阶段,永久变形变化很快,之后逐渐趋缓;试验温度越高,永久变形越大,变化越快。根据图3永久变形曲线的变化规律,结合粘弹性研究经验,得到永久变形与时间的双对数曲线见图4,图4各温度曲线的线性拟合相关系数见表2。由图4和表2可见,各温度下lnc-lnt曲线均可看作线性。

在图4上,以20 ℃ lnc-lnt曲线为基准,对其他各加速温度的lnc-lnt曲线进行平移,搭接成1条主曲线,见图5。得到各加速温度下lnc-lnt曲线的平移距离ln(aT),也列于表2。

高分子材料ln(aT)与加速温度T的关系一般可采用Arrhenius方程或WLF方程描述。WLF方程如下式:

转换成线性方程,有

(3)

Arrhenius方程的ln(aT)可从Arrhenius方程推导。根据定义可知,aT为参考温度性能退化速率ks与加速温度性能退化速率k之比,则根据Arrhenius方程:

有

(4)

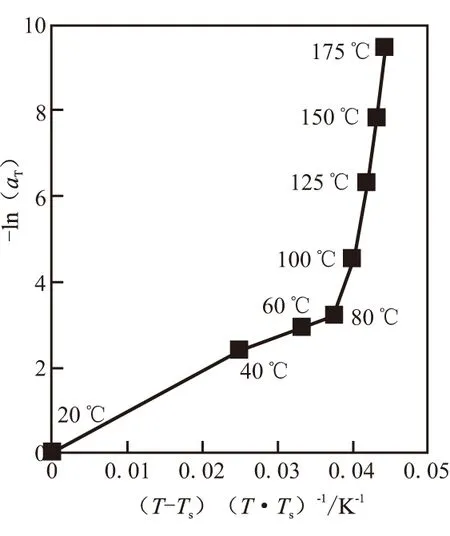

即-ln(aT)与(T-Ts)/(T·Ts)成正比。

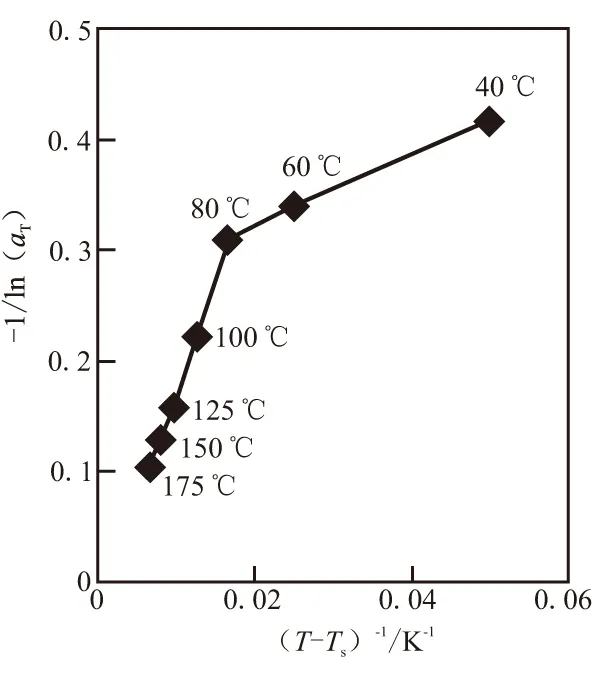

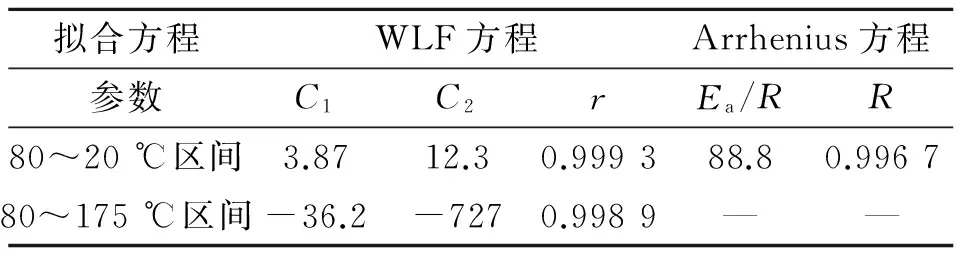

按照式(3)和式(4)对表2数据进行处理,得到ln(aT)与加速试验温度T的关系,见图6。拟合参数见表3。由图6可见,ln(aT)与T的关系在80 ℃出现转折点,说明在80 ℃前后,压缩永久变形的变化遵循不同的机理。图6(a)中,80~20 ℃以及80~175 ℃ 2个区间的1/ln(aT)与1/(T-Ts)数据点均是很好的线性分布,但2个区间斜率不同。图6(b)中,ln(aT)与(T-Ts)/(T·Ts)在80~175 ℃区间分别是有一定凹凸的曲线,且80~175 ℃区间的延长线远离原点(偏离正比关系)。

表3表明,ln(aT)与T的关系较适合用WLF方程描述,但因为存在转折点,不能在全部试验温度范围用WLF方程外推常温状态。

图3 各试验温度下材料永久变形的变化规律Fig.3 Compression set vs time at different test temperatures

图4 材料高温老化永久形变与时间的双对数曲线Fig.4 Log compression set vs log time at different test temperatures

表2 各加速温度下lnc-lnt曲线的线性拟合相关系数和平移因子Table 2 Fitting correlation coefficients and shift factors of lnc vs lnt curves

图5 通过时-温等效原理得到的密封圈材料永久形变主曲线Fig.5 Compression set master curve of seal material by time-temperature superposition

2.2 密封件加速系数

上述分析表明,不能通过拟合方程外推的方法求得密封件加速系数,应按照图5所示,采用唯象的曲线搭接方法,直接通过平移因子,求得加速系数。

保守起见,以燃气装置贮存温度上限25℃作为寿命预估的常温温度。材料试验的参考温度是20 ℃,与25 ℃还有5 ℃的差距,首先需要考虑这个差距影响。

据表3和式(3),25 ℃相对于20 ℃的平移因子为

ln(a25)=-3.87(25-20)/

(12.3+25-20)=-1.12

则可按照下式求得各加速试验温度相对于贮存温度25 ℃的平移因子ln(aT~25)和相应的加速系数1/aT~25,见表4。

ln(aT~25)=ln(aT)-ln(a25)

但是据表4,考虑到试验进度要求,选择125 ℃作为密封模拟试验装置的加速试验温度,此时加速系数为181.3,等效老化16a需要加速试验31d。

(a)1/ln(aT)-1/(T-Ts)

(b)ln(aT)-1/T图6 密封圈材料平移因子ln(aT)与加速试验温度T的关系Fig.6 Shift factors of of seal material vsaccelerating temperatures

表3 ln(aT)与加速温度T的关系拟合参数Table 3 Fitting results of ln(aT)vs T

2.3 密封件使用寿命预估

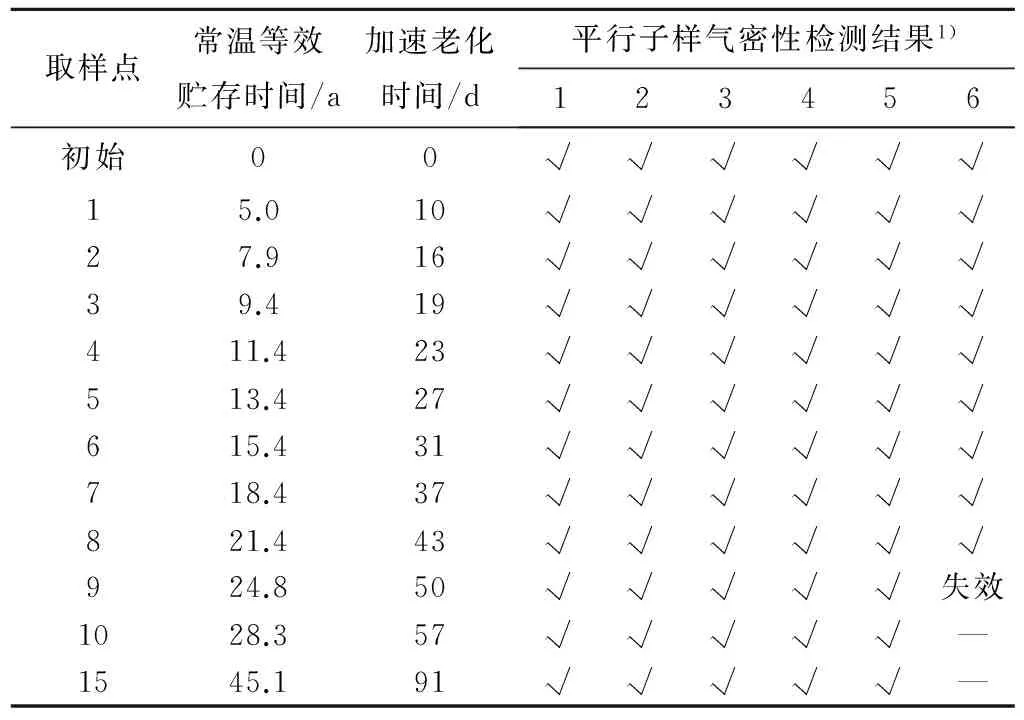

装配密封件的密封模拟试验装置125 ℃加速老化气密性监测结果如表5(等效贮存时间=加速老化时间×加速系数)。由表5可见,直到老化至43 d(常温等效贮存21.4 a),全部样品未失效。一直到老化至91 d(常温等效贮存45 a),只有一个样品失效。可见,密封件使用寿命预估值大于21 a。

表5 密封模拟试验装置125 ℃加速老化试验结果Table5 Airproof test results of analog devices

注:1)√表示合格;每次取样测试补偿4 h。

3 结论

(1)该密封件各温度下压缩永久变形与时间的双对数曲线呈线性,曲线斜率与温度的关系在加速试验温度范围内存在转折点,不宜按照传统方法通过高温加速外推常温状态。在转折点两边,可用不同的WLF方程(而非Arrhenius方程)描述。

(2)根据覆盖实际贮存温度的宽范围加速试验压缩永久变形测试结果,采用曲线平移搭接成主曲线的方法,内插得到密封件125 ℃相对于25 ℃的加速系数为181.3。

(3)通过模拟试验工装高温加速气密性监测确定,在125 ℃下,密封件装配于燃气装置中的使用寿命大于43 d。根据加速系数预估,装配于燃气装置密封件常温使用寿命大于21 a。

[1] HG/T 3087—2001.静密封橡胶零件贮存期快速测定方法[S].2001.

[2] 熊渲,康安恺.固体火箭发动机橡胶件贮存寿命预测[J].固体火箭技术,1991,14(1):86-94.

[3] 周漪,周堃,马宏艳,等.某弹用硅橡胶密封材料贮存寿命预测[J].装备环境工程,2010,7(5):65-68.

[4] GB/T 7759—1996.硫化橡胶、热塑性橡胶 常温、高温和低温下压缩永久变形测定[S].1996.

(编辑:崔贤彬)

Service life prediction for rubber seals fitted in gas generators

XU Tao1,CHI Xu-hui2,ZHU Xue-zhen2,FENG Xue-hua2

(1.Ministry of Navy Arming,Xi’an 710025,China;2.The 42nd Institute of the Fourth Academy of CASC,Xiangyang 441003,China)

A novel method has been established for predicting service life of rubber seals in gas generators.The method only depends on experimental data,and needs no transcendental parameters and models.In the method,failure of rubber seals is decided by structural airproof tests,and accelerating factor of rubber seals is determined through time-temperature superposition of compression set/time curves.Experimental results suggest a linear relationship between log compression set and log time.There is a turning point on the curve of slope coefficients among log compression set and log time and accelerating temperatures. Both sides of the curve divided by the turning point could be fitted well by different WLF equations.According to compression set results,the accelerating factor of the rubber seals is 181.3 when the accelerating temperature is 125 ℃,which has been interpolated by time-temperature superposition.The service life of the seals assembled in gas generator at 125 ℃ is greater than 43 days,which has been determined by structural airproof tests of analog devices.So the service life prediction value at normal temperature is greater than 21 years.

physical chemistry;seals;silicon rubber;elevated temperature accelerated test;compression set;failure;airproof test;service life

2014-08-30;

:2015-03-16。

许涛(1980—),男,工程师,研究方向为火箭发动机科研与验收。E-mail:18691451600@163.com

V435

A

1006-2793(2015)04-0510-04

10.7673/j.issn.1006-2793.2015.04.011