基于UG的塑料球形阀工艺设计与加工

□虞俊

常州轻工职业技术学院 江苏常州 213164

球形阀具有结构紧凑、密封可靠、本体轴孔与阀轴间的摩擦力小、启闭顺畅等诸多优点。但传统球形阀毛坯一般采用铸件,大多厂家不愿意花大价钱将所有铸模换新,故目前多用截止阀来替代。笔者以天津某企业的塑料球形阀体的实际加工为例,介绍了使用多轴联动机床和计算机辅助制造软件UG针对球形阀体的加工方案。毛坯直接使用圆柱件,避免了铸模的设计和制造等问题,此方案适合中、小批量的大尺寸球形阀制造。

1 UPVC材料与添加剂

塑料球阀的材料大多选用UPVC,即硬聚氯乙烯。UPVC具有较好的力学性能,耐酸碱性能极强,软化点低,化学性能稳定,常用于制作薄板、电线、电缆绝缘层、密封件、球阀等物品。在加工时再加入润滑剂、稳定剂、填充剂等添加剂,可以提高其综合性能。

润滑剂主要是改善聚合物熔体与切削刀具表面的摩擦,润滑剂可分为外润滑剂和内润滑剂两种,内润滑剂与聚合物有良好的相容性,它在聚合物内部起到降低聚合物分子间内聚力的作用,从而改善塑料熔体的内摩擦生热和熔体的流动性。常用的UPVC润滑剂有硬脂酸钙、氧化聚乙烯蜡、硬脂酸、硬脂酸甘油酯等。

纯的UPVC材料对热极为敏感,当加热温度达到90°C以上时,就会发生轻微的热分解反应,当温度升到120°C后,分解反应加剧,在温度达150°C、10 min后,UPVC树脂就由原来的白色逐步变为黄色—红色—棕色—黑色。UPVC树脂分解过程是由于脱HCL反应引起的一系列连锁反应,最后导致大分子链断裂。在机械加工时,UPVC材料温度可达160°C左右,因此需要添加稳定剂以提高其热稳定性,常用的稳定剂有碱式铅盐、金属皂、有机锡、环氧化合物、亚磷酸酯、多元醇等。

针对球形阀的结构特点、加工过程及使用环境,采用CZ2390T稳定剂配合亚磷酸酯,可以使UPVC的动态热稳时间达到31~43 min;采用微晶石蜡 (外润滑剂)配合脂肪酸酯(内润滑剂),可大幅降低UPVC的熔体黏度,提高其流动性能。

2 加工流程设计

2.1 加工要素

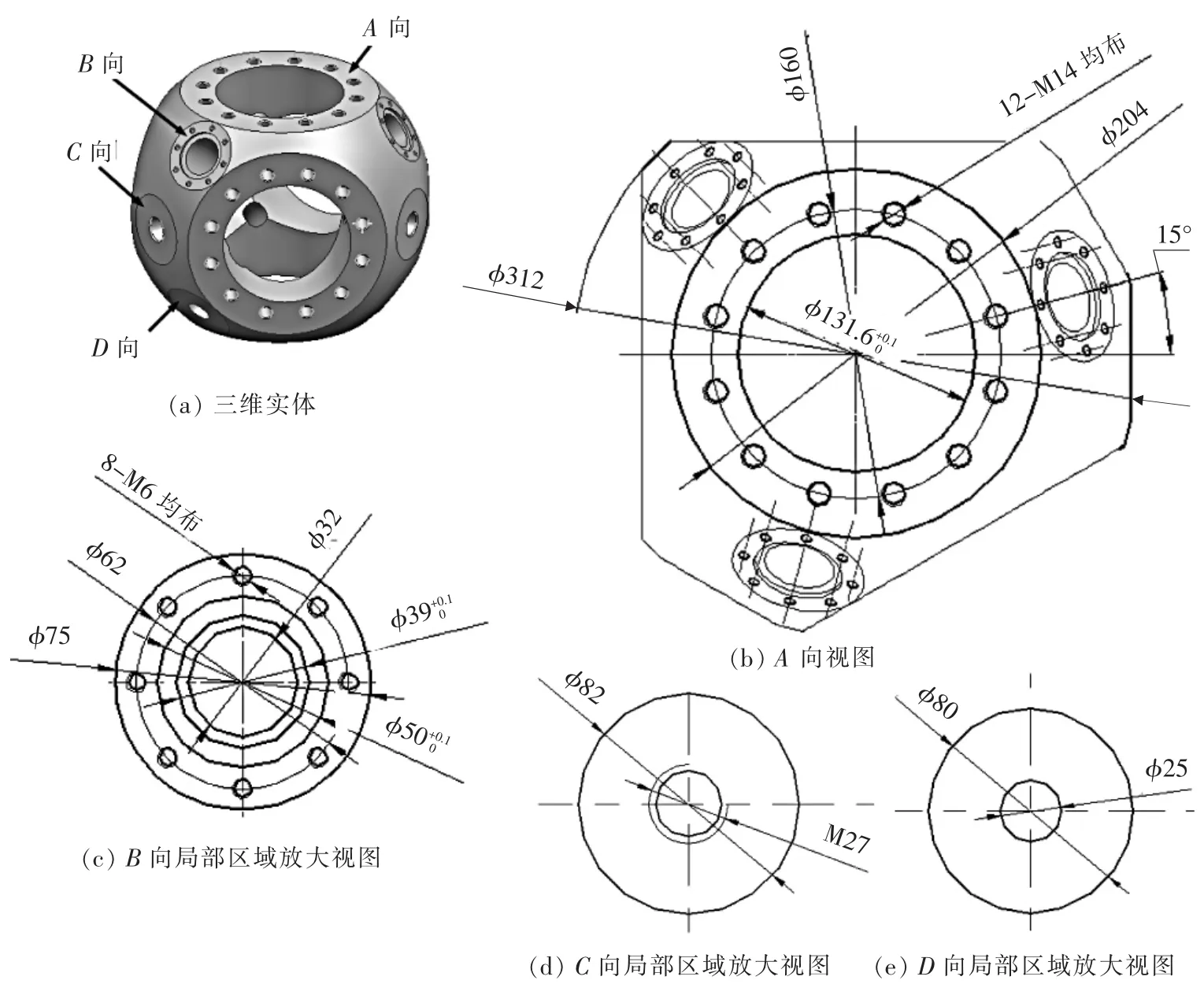

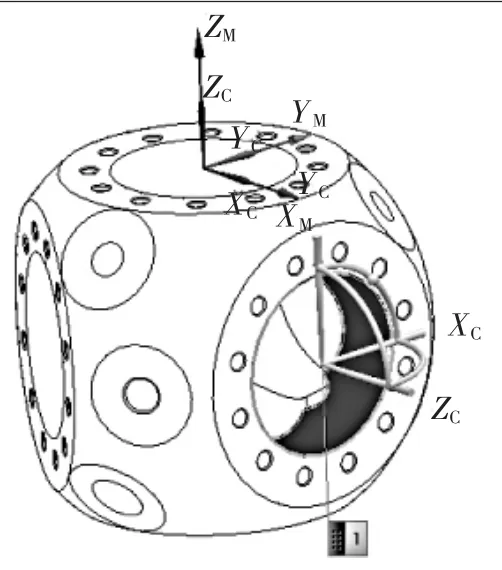

图1为球形阀的实体与关键位置的局部工程图,主要加工部位由球形阀外轮廓、四组平面和孔系组成。

需加工的要素有:φ312球体;A向 (5处):平面,φ131.6+0.10mm表面粗糙度Ra1.6 μm的孔,M14(孔深22 mm 螺纹深 18 mm)螺纹孔;B 向(3 处):平面,φ50+0.10mm深3 mm的孔,φ39+0.10mm深32 mm的孔,φ32 mm的孔,M6(孔深 15 mm螺纹深12 mm)螺纹孔;C向(3处):平面,M27 (螺纹深 20 mm)螺纹孔;D 向(3 处):平面,φ25 mm的孔。

2.2 工艺流程设计

(1)A向和与之对称的端面及M14的螺纹孔可在普通立式三轴联动铣镗类加工中心上完成,并在其中心位置钻φ25mm的预钻孔。

(2)在车床上车削A面上φ131.6 mm内孔至尺寸要求,并保证表面精度;以加工好的内孔为基准,车削φ312 mm的球形外轮廓。

(3)以A端面和内孔为定位基准,在多轴联动机床上加工3个大侧平面及面上的孔系,以及C向(3处)、D向(3处)上的平面和孔系。

(4)以与A向相对的平面和内孔为定位基准,加工B向(3处)平面和孔系。

▲图1 球形阀体加工要素

为保证各平面及孔系之间的位置精度,减少零件的装夹次数,步骤(3)、(4)以端面和孔为基准进行定位,利用底部螺纹孔进行夹紧,以UG的辅助制造功能生成其加工程序,在五轴或3+2轴联动数控机床上完成加工,简单加工流程如图2所示。

3 刀具及切削用量选取

UPVC材料加工时主要考虑温升与弹性变形两大问题,因为其导热系数仅为金属材料的3‰,热膨胀系数是金属材料的2倍左右,切削时局部过热会引起变色、熔融,甚至燃烧;UPVC材料弹性模量只有金属的1/10~1/16,若切削力过大,会引起工件较大的弹性变形,造成工件加工精度及位置精度产生较大的误差,甚至工件变形。

3.1 刀具的选择

▲图2 工艺流程示意图

UPVC材料的加工刀具一般选用高速钢、硬质合金或金刚石等。因高速钢刃磨性和韧性较好,此球形阀的加工以高速钢材料刀具为主。

为减小切削力,防止工件发生过大的弹性变形,刀具前角应取大一些,但前角过大会使刀具散热条件变差,引起较大温升,故刀具前角取 10~15°。 此外,综合考虑表面粗糙度和切削力等因素,刀具的主、副偏角可小一些,后角和刀尖圆弧可略大一些。

3.2 切削用量的选取

提高切削速度可以缩短切削时间,提高劳动生产率,且切削力变化不大,但切削速度的增加会使刀具后刀面与已加工表面之间的摩擦加剧,切削热会增加,故切削速度选择不可过高,宜在150~225 m/min范围之内选取。

切削深度对切削力影响最大,由于工程塑料的弹性模量较小,当切削力较大时,加工后工件会产生回弹,造成工件变形而影响加工质量。因此,需合理选择进给量和切削深度。进给量选择为0.25 mm/r左右,切削深度选择为0.8 mm左右。

4 定向加工

因工艺流程步骤(1)、(2)可在普通机床或简易数控机床上完成,此处不再叙述。笔者只介绍使用UG软件生成步骤(3)的定向加工刀具轨迹和仿真,步骤(4)所有操作与步骤(3)类似。

4.1 工件的定位与夹紧

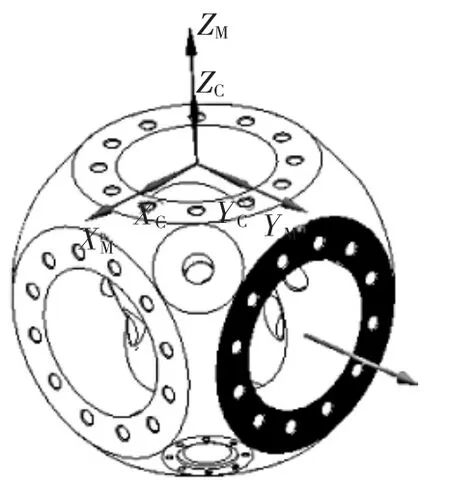

球形阀在多轴联动机床上的定位采用图3所示的夹具体,进行步骤(3)加工时,以大平面与短的圆柱面限制其5个自由度,以4个螺栓从底面将球形阀锁定在夹具体上,如图4所示,夹具体可通过螺栓、压板、T形槽铁固定在机床工作台面上。

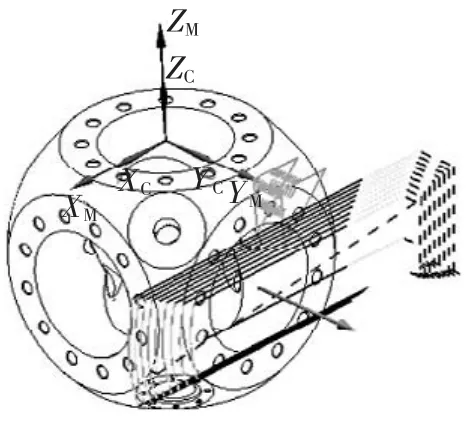

进行步骤(4)加工时,工件需掉头装夹,其定位和夹紧方式与步聚(3)相同,另外还需使图5所示的平面与Y轴平行 (可用百分表找正),以确保孔系之间的位置精度要求。

▲图3 夹具体

▲图4 步骤(3)装夹示意

▲图5 步骤(4)装夹示意

▲图6 平面选择

▲图7 创建平面铣工序

▲图8 平面铣刀具轨迹

▲图9 平面铣实体仿真

▲图10 定位刀具轨迹

▲图11 定位实体仿真

4.2 刀具轨迹与仿真加工

该球形阀的刀具轨迹、仿真加工、后置处理均在UG NX软件的CAM模块中进行,实际零件加工在德玛吉机床上完成。

(1)平面加工。 侧面3个大平面、C向和D向各3个小平面,共计9个平面,可选用φ100 mm的面铣刀进行铣削,此处以图6所示侧面为例 (阴影部分平面)进行介绍。进入UG NX软件的CAM模块,在图7所示的创建工序界面中,选择加工类型为:面铣;加工子类型为:表面铣。

单击确定进入相应界面后,设置刀轴方向为垂直于该平面,切削模式为往复,步距为刀具直径的80%,每刀切削深度为0.5 mm,主轴转速为650 r/min,进给速度为160 mm/min,每层切削深度为1 mm,生成如图8所示的刀具轨迹。其它8个平面的操作方法与此平面相似,9个平面加工完成后,实体仿真如图9所示。

(2)孔的定位。使用φ10 mm的中心钻对9个平面的孔系进行定位,选择加工类型为钻孔,子类型为定位,拾取图6所示平面上的所有孔,拾取该平面作为顶面,并以该平面法向为刀轴方向。设置定位深度为2.5 mm,主轴转速为3 500 r/min,进给速度为100 r/min。其它8个平面操作步骤与此相同,每组面定位时,刀轴方向与该平面垂直。定位刀轨如图10所示,实体仿真效果如图11所示。

(3)M14螺纹孔的加工。使用φ12.3 mm麻花钻加工3个大平面上的36只螺纹底孔,操作界面与操作步骤和孔的定位操作相似,只需将加工子类型改为排屑钻,切削深度改为22 mm,每刀进给深度为3 mm,主轴转速改为1 000 r/min,其它参数不作修改。使用M14 mm丝锥的攻丝操作步骤也与此前相似,只需将加工子类型改为攻丝,切削深度改为18 mm,主轴转速改为100 r/min,进给速度改为 200 mm/min(螺距为2 mm)即可。

▲图12 创建螺旋铣工序

▲图13 螺旋铣参数设置

▲图14 指定孔

▲图15 螺旋铣刀具轨迹

▲图16 螺旋铣实体仿真

▲图17 镗孔刀具轨迹

(4)φ131.6 mm 大孔的加工。φ25的通孔和M27的螺纹孔加工方式与步骤可参照M14螺纹孔加工中的钻孔与攻丝步骤。

M27的螺纹底孔可选用φ24 mm的麻花钻,另外,M27的螺纹孔除可采用攻丝方式外,还可以采用螺纹铣削方式完成。

φ131.6 mm预钻孔可使用φ25 mm的钻头。经预钻孔后,需将孔直径扩至131.3 mm(预留0.35 mm余量精镗),若使用镗削方式扩孔,则需要多把粗镗刀才能完成,故此处使用螺旋铣方式扩孔。因孔深度较深,不宜采用整体式刀具,可选用φ25 mm的机夹刀来完成。

在如图12所示创建工序界面中,选择加工类型为平面铣,子加工类型为螺旋铣,刀具为φ25 mm的机夹刀。单击确定进入如图13所示螺旋铣界面。

▲图18 产品效果图

单击指定孔或凸台按钮,拾取如图14所示φ131.6 mm孔的孔壁,并按图中所示确定动态坐标系方位。在螺旋铣界面中,设置毛坯直径为24 mm,每转深度为刀具直径的5%,径向步距为刀具直径的80%,设置主轴转速为500 r/min,进给速度为150 mm/min。生成刀轨如图15所示。用相同的方式完成另两个φ131.6 mm孔的螺旋铣削,实体仿真效果如图16所示。

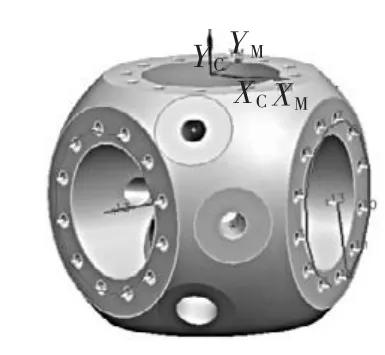

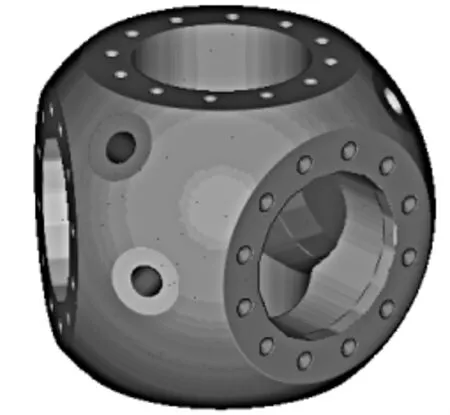

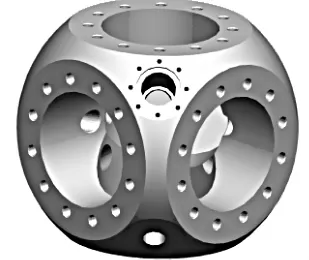

在创建工序界面中,选择加工类型为镗孔,子加工类型为标准镗、横向偏置后快退,其余操作步骤与钻孔类似,精镗刀尺寸调整至φ131.65 mm。设置主轴转速为1 000 r/min,进给速度为150 mm/min,刀具轨迹如图17所示。工件掉头装夹后,B面加工要素由φ50、φ39、φ32的孔和M6螺纹孔组成,其操作步骤与此前相似。产品在德玛吉机床上最终加工后效果如图18所示。

5 结束语

传统的阀体毛坯以铸造为主,整体式三通球形阀虽然具有诸多优点,但需置换原有的铸模,特别是大尺寸球形阀体,铸模的制造成本太高,故难以推广。笔者以实际生产加工的塑料三通球形阀为例,采用UG软件的3+2轴定向加工功能和德玛吉机床,采用圆柱毛坯实现球形阀体的加工,为大尺寸、小批量球形阀的制造提供了新思路。

[1]苏君,于玲,刘保军.基于UG和Master CAM的LCD盒注塑模具设计与加工[J].塑料科技,2012,40(4):101-104.

[2]苏荣锦,黄安民.超高分子量聚乙烯改性研究进展[J].塑料科技,2010,38(6):93-97.

[3]刘佳,蒋平平,刘小林,等.稀土类PVC热稳定剂—镧、铈、镨盐的性能研究[J].塑料科技,2009,37(4):78-82.

[4]李国立,刘敏江,张雪茜,等.稀土复合热稳定剂对聚氯乙烯性能影响研究[J].现代塑料加工应用,2004,16(2):15-18.

[5]王娟平.回转体零件的数控加工工艺性分析[J].机床与液压,2011,39(22):49-50.

[6]仲兴国.基于UG和VERICUT的四轴自动编程及仿真[J].机床与液压,2013,41(8):10-12.

[7]陈光明.基于数控加工的工艺设计原则及方法研究[J].制造业自动化,2005(9):54-59.

[8]刘玉文,俞浩荣,姚素芹.基于UG回转零件车/铣复合数控加工[J].煤矿机械,2013,34(11):132-135.

[9]梁国勇,王晓霞,迟涛.三通阀体车削工装设计与实现[J].煤矿机械,2012,33(8):123-124.

[10]赵飞,黄红耀.大直径薄壁球形阀芯加工工艺[J].火箭推进,2012,38(1):62-67.