3D-MID技术在电子产品天线制造领域的应用

□ 李梅竹

陕西广播电视大学工程管理系 西安 710119

电子产品的发展——以手机为例,正朝着大屏、轻薄、个性化等趋势发展,而电子产品内在的天线制造技术也发生了翻天覆地的变化。同样以手机天线为例,从外置天线演变到内置天线,天线的制造技术发展更是日新月异。

3D打印技术被称为具有工业革命意义的制造技术[1]。近两年来,这种技术的发展尤为迅猛,3D打印现在可以制造从玩具模型到汽车、房屋、飞机、器官等各种类型和各种尺寸的物体[2]。 作为3D打印技术中的3D-MID激光打印技术,已经在手机等常用电子产品天线制造领域中大规模使用。

1 手机天线的发展

1.1 手机天线简介

一切无线电通信、广播、雷达、导航等系统都是利用无线电波来进行工作的,而无线电波的发射与接收则是依靠天线来完成[3]。在无线通信系统中,手机天线负责接收空间的射频能量,并分配这些信号,用之于信号发射[4]。手机天线按照所处的位置分为外置和内置两大类。

1)外置天线。优点是频带范围宽、接受信号稳定、制造简单、费用低。缺点是天线暴露于手机体外易于损坏,天线靠近人体时导致性能变坏,不易添加诸如反射层和保护层等以减小天线对人体的辐射伤害等[5],并且天线外露,影响手机外观。因此,目前外置天线应用较少。

2)内置天线。内置天线集成在手机内部,具有的特点是:可以缩小外形,不易损坏,可以安放在手机中远离人脑的部分,而在靠近人脑的部分贴上反射层和保护层,减小天线对人体的辐射伤害。现在手机上天线数量越来越多,内置天线可以很方便组阵,从而实现手机天线的智能化。

1.2 手机内置天线制造技术演进及对比

内置天线是目前手机天线的主流[6],内置天线制造技术的演进如图1所示。以3D-MID为核心的技术,是目前天线制造技术发展的最前沿。

1.2.1 Metal天线

Metal天线,即金属天线,采用不锈钢热熔在天线支架上,优点为成本低。但缺点是:①不能做成弧面,只能做成平面或大斜面,导致天线实际可利用的区域小;②和其它壳体的设计间隙要求在0.5 mm以上(不锈钢厚度0.15 mm,热烫柱高度0.25 mm,间隙0.1 mm);③ 不锈钢片和天线支架的制造需要开模;后期天线的调试,也可能会导致不锈钢片和天线支架多次修模。

1.2.2 FPCB天线

FPCB即柔性印刷电路板,是一种利用柔性基材制成的具有图形的印刷电路板。得益于FPCB本身的优点,它具有可连续自动化生产、配线密度高、质量轻、体积小、配线错误少以及可挠性及可弹性改变形状等特性。FPCB在天线上应用非常广泛,可以贴在支架或者直接贴在手机壳体上。

▲图1 内置天线制造技术的演进图

优点:①具有柔性特性,除了贴在平面或大斜面,也可贴在大弧面上(主要是单曲面),天线可利用区域比较大;②与壳体设计间隙要求为0.2~0.3 mm(FPCB厚度一般为0.1~0.15 mm,间隙0.1 mm);③虽然FPCB和支架都需要开模,但FPCB开模后可修改内部走线,修改后不需要重新开模,后期调试只需要支架修模即可。缺点为成本略高,但随着大规模使用以及工艺的改进,成本会下降。

1.2.3 2-Shot天线

2-Shot即双色注塑,金属和塑胶注塑在一起,金属部分作为天线。IPhone5、IPhone5s/c即采用这种天线形式。这种方式的优点是:科技感十足、超薄、强度好;缺点是工艺复杂、价格超高、调试难度大、周期长。目前,只有苹果手机在使用该项技术。

1.2.4 3D-MID天线

3D-MID(Three-dimensional Molded Intercon-nect Device的简称),即三维模塑互连器或电子组件。3DMID技术是指在注塑成型的塑料壳体表面,制作有电气功能的导线、图形,制作或安装元器件,将普通的电路板具有的电气互连功能、支承元器件功能和塑料壳体的支撑与防护等功能,以及由机械实体与导电图形结合而产生的屏蔽、天线等功能集于一体,形成所谓三维模塑互连器件,也就是指在注塑成型的塑料壳体表面上制作具有电气功能的三维电路,它集机械功能和电子功能于一体[7]。

手机天线制造是3D-MID技术最成熟的应用领域,替代普通内置天线,将天线作为手机结构件中的一部分,有效利用了空间。

相比传统天线,其优点如下。

1)3D-MID技术作用在壳体表面,直接在塑壳上进行3D线路镭雕。对手机壳体的设计要求没那么严格,且天线的有效利用空间大,可以节省出更多的设计空间,让手机做得更加纤薄。

2)设计可变换,弹性自由。因为是直接在成型壳体上制作天线,可以根据实际天线调试情况,快速进行设计变化,而不用像传统天线那样,重新打样后再装配。

3)天线成型在壳体表面,无须单独开模,减少了零组件数目,成本降低。

4)制程简化,流程管控较容易,精度很高,线宽线距可缩短至150 μm,提高了产品可靠性和一致性。

5)3D-MID成型的天线厚度可做到20 μm以内,通过喷漆遮盖,直接做在手机外观面上,且不破坏手机整体造型设计,这是传统天线制作技术无法实现的。

6)生态经济方面的优势。由于制造流程短,直接用壳体作为互连载体,投入制造的材料数量和种类都有所下降,循环利用和处理容易。

2 3D-MID技术在天线制造中的应用

2.1 3D-MID在天线设计中的规范

采用3D-MID技术制造天线,对壳体设计要求更为宽泛,但为了实现更好的天线性能,必须有一定的设计规范要求,设计规范如下。

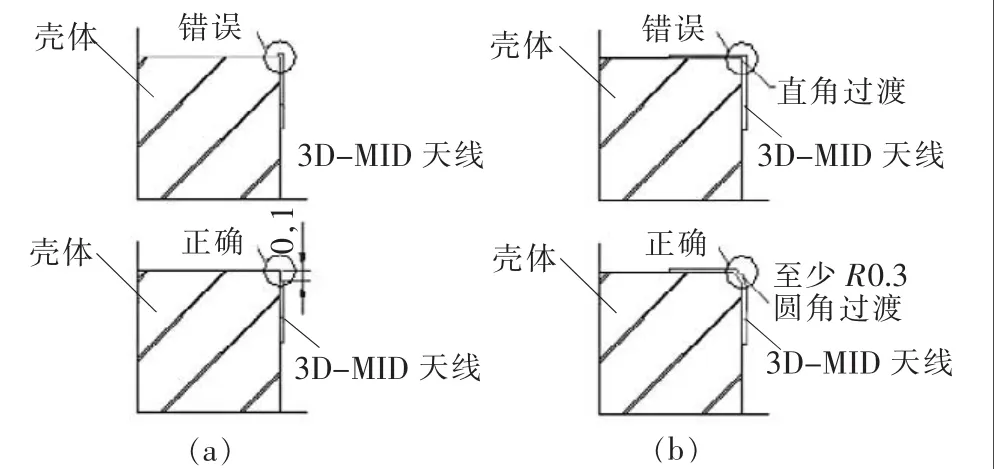

1)3D-MID天线。根据其本身制造精度,一般覆盖不到壳体边缘,需要预留0.1 mm以上的间隙,如图2(a)所示。

2)壳体设计。面与面之间不能直角过渡,至少采用R0.3 mm的圆角过渡,如果是外观面,圆角需适当加大,避免磨损,如图2(b)所示。

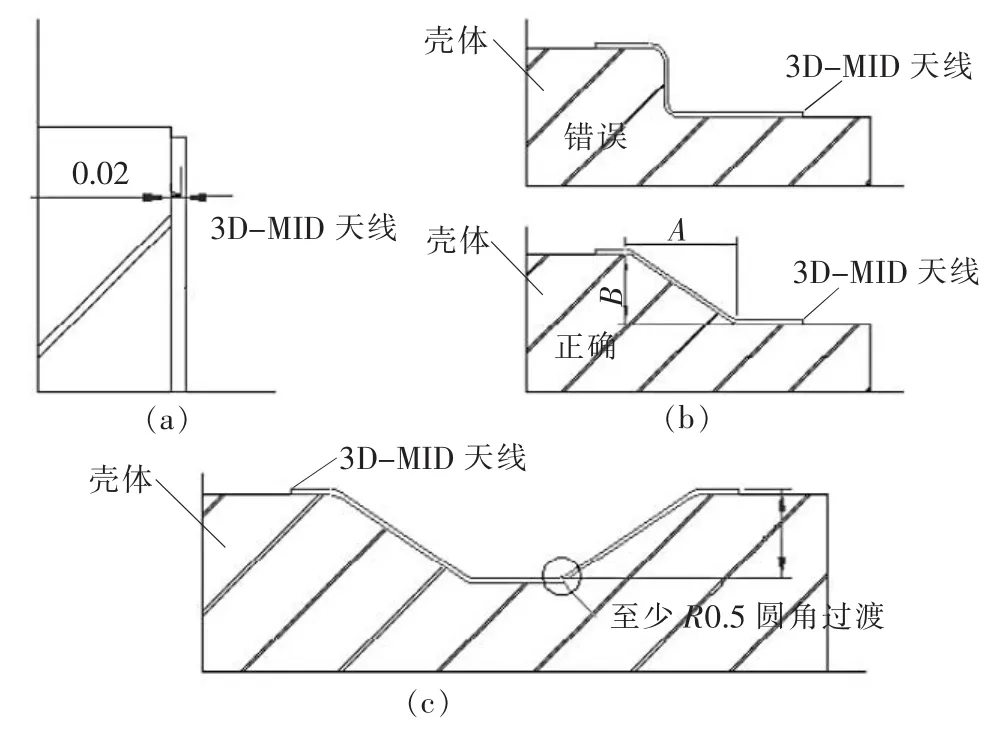

3)毛刺高度需要控制在0.02 mm以内,太高的毛刺会导致天线覆盖出现断裂,影响天线性能,如图3(a)所示。

4)台阶面需要采用斜面过渡,具体设计要求如图3(b)所示。 其中 A=B×1.5,因子 1.5越大越好,对应的台阶过渡越平缓越好。

5)槽深度不要超过1 mm,内角圆角大于0.5 mm,如图3(c)所示。

6)整个3D-MID天线覆盖面需要下沉0.15 mm以上,如图4(a),B≥0.15 mm,避免天线覆盖层被刮伤。而根据不同的下沉深度,考虑工艺能达到的精度,天线覆盖与沉槽边缘距离也不相同,经验值约为:0<B<0.5,A≥0.3;0.5≤B<1, A≥1.0;1.0<B<1.5, A≥1.5;1.5<B<4.0, A≥2.0。 或者更保守的策略采用 A∶B=1.5∶1,根据此数值可精确给出天线覆盖面积。

▲图2 设计规范1

▲图3 设计规范2

▲图4 设计规范3

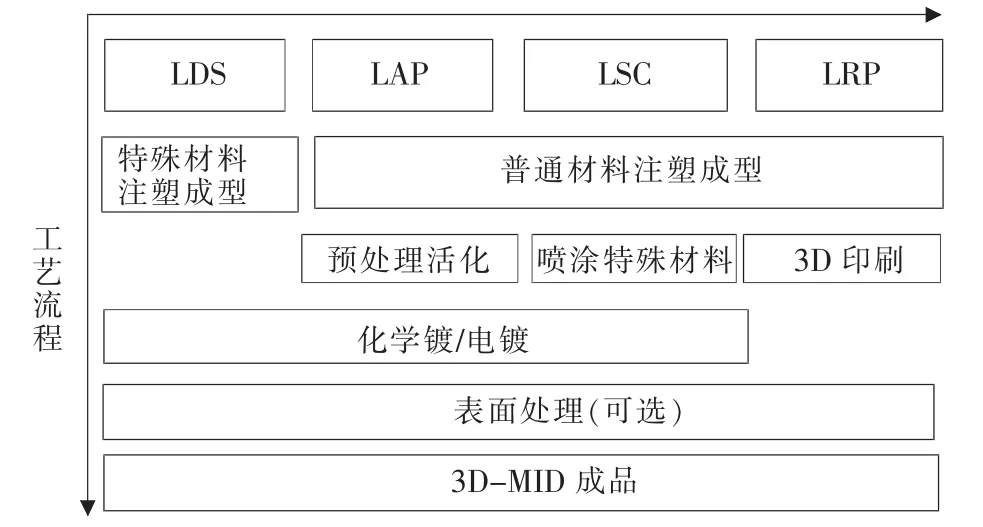

▲图5 工艺流程图

7)3D-MID天线要和主板上天线馈点进行接触,需要从壳体外表面翻转到壳体内表面,一般有两种形式:一种是从壳体边缘翻过来,该形式按照上述设计规范做即可;另一种是通过壳体上通孔翻转,要求通孔直径不小于1.0 mm,通孔深度不小于1.2 mm,通孔边缘圆角不小于0.5 mm,具体可参考图4(b)。

8)3D-MID成型的天线厚度可做到20 μm以内,通过表面喷漆遮盖,可直接做在手机的外观面。外观面的设计要求除了满足以上设计规范以外,喷漆也有要求。为了保证外观平整,需要进行多次喷涂并反复打磨;为了不影响天线性能,不能使用金属性质的表面处理,例如金属漆、电镀等。

2.2 3D-MID技术的发展趋势

3D-MID包含多种技术,其常用的技术见表1,工艺流程如图5所示,未来发展将体现出精密化、智能化、通用化以及便捷化等主要趋势[8]。

目前运用最多的是LDS技术,LDS即激光直接成型技术。已经被广泛应用于通信、汽车电子、机电设备、医疗器械等应用领域。

LDS技术主要缺点:①需要采用专用激光改性有机材料,为了制作LDS天线,整个手机壳体都需要采用专用材料,成本上升较多;②打样周期长,需要3-5天;③需要化学镀,环保性能略差。

表1 3D-MID常用的技术

针对以上缺点,近年来LAP、LSC、LRP等技术也取得了一定发展,以上3种技术都可以通过普通材料来实现制作天线,价格相对LDS便宜。其中LRP采用激光银浆印刷制作电路图,不需要化学镀来实现,打样周期更短,一天内可实现,也更环保。综上所述,LRP的技术前景更广阔,也是目前发展的方向之一。

3 应用实例

3D-MID技术已在手机上大量采用,尤其是中高端手机,应用已非常成熟,下面以实例介绍其应用。

图6为实例手机后壳内外表面,从内表面可以看出总共有4处天线。标识4为LDS天线,图7为局部放大视图。

参照其工艺流程可知:标识1白色底材注塑成型;标识2 LDS镀层形成天线;标识3和4为常规表面处理,喷底漆再喷面漆。最终形成成品外壳。

▲图6 手机后壳内外表面实例图

▲图7 局部放大视图

4 结论

3D-MID技术的应用不仅仅局限于天线制造上,随着电子设备集成度的提高,通信设备的体积也越来越小,其中的电子组件就需要减小自身尺寸。在这背景下,通过激光三维精密加工工艺创新,实现与载体同型的3D-MID加工工艺技术,发展前景会越来越广。

[1]王忠宏,李扬帆,张曼茵.中国3D打印产业的现状及发展思路[J].经济纵横,2013(1):90-94.

[2]谭剑锋,吴志超,全宗宇,等.FDM快速成型技术在动漫模型制作中的应用[J].机械设计与制造,2014(6):233-235.

[3]杨超,杜惠平.天线发展的新分支——自适应天线[J].重庆邮电学院学报,1998(1):4-7.

[4]程海云.浅谈智能天线的原理及应用[J].中国高新技术企业,2008(1):112.

[5]张静.内置天线的设计与选型[J].机电产品开发与创新,2011,24(2):105-107.

[6]施华,舒琳,王均宏.手机天线的研究进展[J].移动通信,2002(11):38-41.

[7]钟世云,何戈博.三维注射模塑连接件的制造技术[J].工程塑料应用,2002(11):17-20.

[8]王雪莹.3D打印技术与产业的发展及前景分析[J].中国高新技术企业,2012(9):3-5.