六连杆机构机械压力机的仿真*

□ 贾 先 □ 谭栓斌

西安思源学院工学院 西安 710038

机械压力机因工作平稳、操作条件好、生产率高、易于实现机械化与自动化等优点,占锻压机械比例的80%以上[1-2]。为了提高机械压力机生产率,必须增加滑块单位时间内的行程次数,但受到冲压工艺变形速度和操作可能性的限制,并且滑块的运动速度应满足冲压工艺的要求。选用何种机构的压力机,主要根据成形速度、加速度和惯性力来确定。曲柄压力机(传统压力机最主要的工作机构[3])在冲压时速度和加速度较高,容易造成拉伸件的破裂,废品率高,并且冲击振动大、噪声大,造成机床和模具的寿命降低。为了克服这些缺陷,提高生产率,常使用六连杆机构的压力机。

六连杆机构机械压力机通用性好,是目前肘杆机构中用得较多的一种[3],它由6个构件组成,机构参数多达8个,每个参数的变化都会使冲头(滑块)的运动规律发生变化,控制运动难度很大。笔者采用MATLAB软件对六连杆机构机械压力机进行仿真,以期找到防止工件产生裂纹的原因,满足工件拉延的加工要求,提高模具使用寿命[4]。

1 六连杆机构运动特性的理论分析

六连杆机构原理如图1(a)所示,由曲柄OB、拉杆O1A、三角连杆ABC、肘杆CD和滑块组成,曲柄OB、三角连杆的AB杆和拉杆O1A组成曲柄摇杆机构,主动曲柄OB匀速转动,带动连杆AB作平面复杂运动,该机构利用连杆上任意点运动规律的多样性,将三角连杆ABC的BC杆作为连杆滑块机构中连杆,通过BC杆和CD杆带动滑块上下运动,对加工工件实现冲压过程。 该机构可以通过合理调整 R、R1、L1、L2、L3的长度,θ角的大小和机架上两点O、O1之间的相对位置,调节滑块的运动学特性。

假设曲柄R以等角速度ω逆时针方向回转,为了使机械压力机在冲压时的传力特性良好,要求滑块在下死点时OB、BC、CD三杆共线,即机构的压力角β=0°,所以O1A杆长R1不是独立参数,应满足以下关系式:

滑块的位移、速度、加速度均是曲柄转角α的函数,由图1(b)可以看出,滑块的导路通过曲柄的回转中心O。由解析法得出该六连杆机构的运动学方程如下。

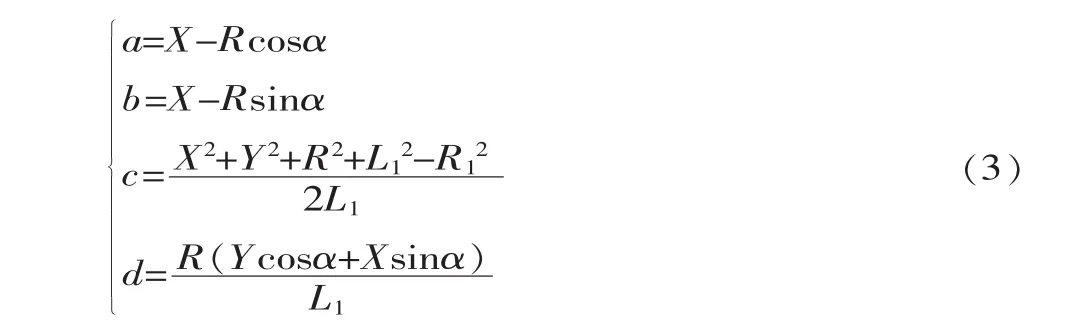

(1)滑块位移方程为:

其中设:

则:

▲图1 机构原理图

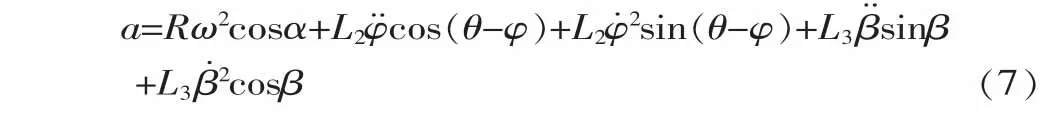

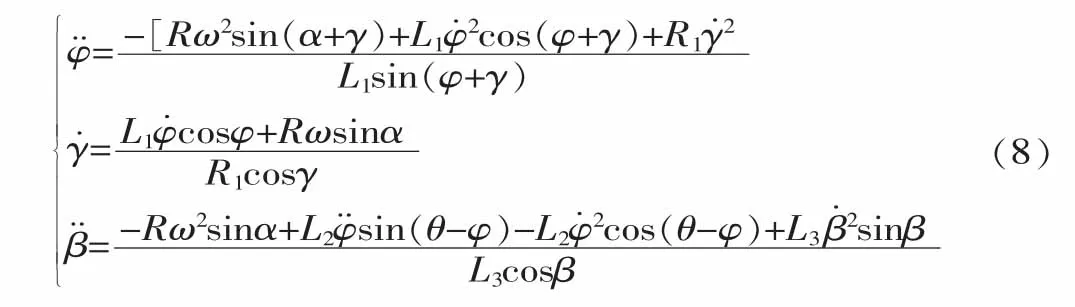

(2)滑块速度方程为:其中:

(3)滑块加速度方程为:其中:

2 六连杆机构滑块运动学的特性分析

以滑块行程为40 mm、公称压力行程为4 mm、滑块行程次数为200次/min为约束条件,选择一曲柄压力机如图 1(b)所示,曲柄R=20 mm,连杆L=200 mm,在MATLAB中输出该机构2个完整冲压过程中滑块位置、速度、加速度曲线如图2(a)所示。由图可以看出,曲柄压力机的位移、速度、加速度曲线是3条相位差分别为90°的正弦曲线。在压力机进行冲压工作即滑块向下运动的最后4 mm(公称压力行程)内,如图中阴影部分的时段,位移和速度曲线斜率较大,速度和加速度曲线无明显的平台存在,滑块最大速度为261.7 mm/s,最大加速度值为9 650.3 mm/s2。机构位移曲线呈对称形状,机构无急回特性。

在冲压时,如果变形速度过高,会产生工件破裂,为保证拉伸质量,以公称压力行程内滑块最大速度最小化为目标,确定六连杆式压力机的结构尺寸为:R=6.4 mm,L1=19.7 mm,L2=40.6 mm,L3=28 mm,θ=135°,X=25.8 mm,Y=3.5 mm(R1=16.6 mm)。根据前面推导出的公式,在MATLAB中输出该机构2个完整冲压过程中滑块位移、速度、加速度曲线如图 2(b)。由图看出,在压力机冲头进行冲压工作的4 mm(公称压力行程)内,如图中阴影部分的时段,速度曲线在0 mm/s附近和加速度曲线0 mm/s2附近有明显的平台存在,滑块最大速度为105.6 mm/s,最大加速度值为7 278.7 mm/s2。机构位移曲线是一条冲压过程曲线斜率较小、回程曲线斜率较大的不对称曲线,有明显的急回特性。

综上所述,所设计的六连杆机构整个公称压力行程在4 mm内。

(1)滑块的最大速度比在相同条件下曲柄滑块机构下降59.6%。工件在拉伸加工时,如果变形速度过快,会产生工件破裂,为了保证拉伸质量,拉伸工件时滑块的速度有一定的限制。降低压力机公称压力行程内的最大速度,保证滑块工作行程速度低而均匀,不但可以满足板料合理拉延速度的需要,提高拉延零件的质量,而且由于工作行程开始时上模接触下模的速度较低,可以减小传动系统的动载,减少模具的磨损,提高模具使用寿命,降低冲击噪声。

(2)滑块的最大加速度比相同条件下曲柄滑块机构下降24.5%。冲压时加速度较高,易造成机身的冲击振动大、噪声大,造成机床和模具的使用寿命降低。降低压力机公称压力行程内的最大加速度,冲压时机身产生的冲击振动减小、噪声降低,提高了机床和模具的使用寿命。

(3)六连杆机构的急回特性因子为1.87,在满足相同板料合理拉延速度需要时,可增加滑块行程每分钟次数,提高生产效率。

3 结束语

(1)六连杆机构在整个公称压力行程内,滑块的最大速度为105.6 mm/s,比相同条件下曲柄滑块机构的261.7 mm/s下降59.6%,可以满足板料合理拉延速度的需要,提高拉延零件的质量。

(2)六连杆机构在整个公称压力行程4 mm内,滑块的最大加速度为7 278.7 mm/s2,比相同条件下曲柄滑块机构的9 650.3 mm/s2下降24.5%,可以减小传动系统的动载,提高模具使用寿命,降低冲击噪声。

(3)滑块的空程速度高,整个机构的急回特性因子为1.87,可以提高滑块行程每分钟次数,可以提高生产率。

[1]何德誉.曲柄压力机[M].北京:机械工业出版社,1981.

[2]刘海彬.基于ADAMS的多连杆压力机参数化设计与优化研究[D].青岛:山东科技大学,2011.

[3]赵升吨,张宗元,张贵成,等.回转头压力机不同的工作机构动态特性的研究[J].机床与液压,2014(11):32-37.

[4]杨春峰,张盛,李云鹏,等.机械压力六连杆机构优化设计[J].大连理工大学学报,2013,53(1):64-70.