CHS混合动力变速箱驻车机构的结构与问题分析*

□ 王 娟

科力远混合动力技术有限公司 上海 201501

汽车工业正向着节能、环保、安全、舒适等方向发展。由于混合动力汽车能实现纯电动行驶和大部分制动能量回收,所以较传统的汽车具有油耗低、排放低的特点。混合动力作为一种技术,在不远的将来将是燃料电池替换内燃机的重要过渡技术,对燃料电池混合动力汽车(FCHEV)的开发将会起到重要作用。我司多年来从事混合动力变速箱的研发,正是顺应了汽车工业发展的要求。

驻车机构是混合动力变速箱的关键安全装置,为混合动力变速箱的安全性提供了保障。为此,必然对驻车机构的强度、耐用性、可靠性提出较高的要求。此外,驻车机构还要满足以下功能要求:①能实现在16.7°坡道上锁止和打开;② 当汽车停驶时,若棘爪落在棘轮齿顶,驻车机构也能锁止;③ 当车速超过5 km/h,驻车机构不能结合;④当车速超过11 km/h,控制系统拒绝驻车操作。为了满足上述功能要求,在方案设计阶段,需要做一些必要的分析计算。驻车机构按棘轮布置的位置可以分为两类:①位于变速箱差速器或半轴上;②位于变速箱输入轴上。如布置于差速器或半轴上,驻车机构需要锁止的扭矩通常较高,零件设计通常较厚实、笨重,不利于轻量化;布置于输入轴上,可以实现零件质量的轻量化,是驻车机构设计的发展方向。

1 CHS混合动力变速箱驻车机构结构和原理

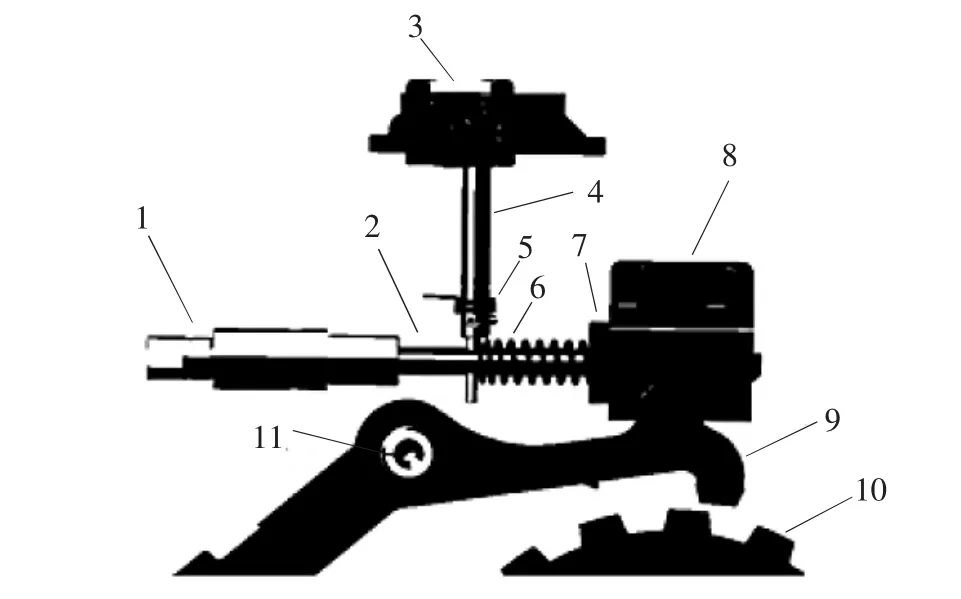

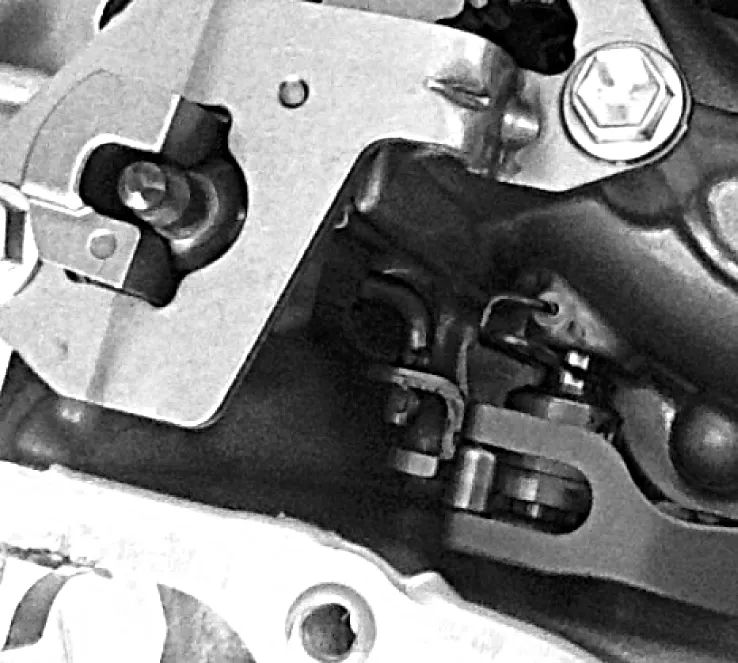

▲图1 CHS混合动力变速箱驻车机构

图1为CHS混合动力变速箱驻车机构,该结构使用电机驱动螺母旋转,与螺母配合的螺杆由于支座的作用水平移动,螺杆带动其上的挡块推动棘爪进入棘轮槽。当棘爪齿顶与棘轮齿顶接触时,螺杆行至最终位置,挡块被棘爪挡住不能和螺杆一起运动,从而进一步压缩螺旋压缩弹簧(螺旋压缩弹簧有预载)。一旦车辆晃动,螺旋压缩弹簧就能推动挡块,从而将棘爪齿驻入棘轮槽。该机构使用的是普通螺纹传动,在螺杆行至两端极限位置时,有锁死的风险,所以加装了位置传感器来检测驻车机构闭合和打开的位置,在螺杆到达极限位置前,使螺杆停止运动。驻车闭合时,电机控制器控制电机转动,电机驱动螺母带动螺杆运动,螺杆上的弹性圆柱销推动位置传感器驱动轴上的弹性圆柱销转动,再带动位置传感器驱动轴转动,位置传感器驱动轴再带动位置传感器转动。位置传感器转动过程中将位置信号传给电机控制器,由电机控制器控制电机启动或停止扭矩输出。驻车打开时,电机控制器控制电机反转,驱动螺母带动螺杆退回,位置传感器在回位弹簧的作用下回到初始位置时,发出信号给电机控制器,控制电机停止转动。该机构经过实车检验,能在平地和16.7°坡道上实现驻车基本功能。经过30 000次耐久台架试验,驻车机构正常运行,且无异常磨损。实践证明,该机构的强度、耐用性满足要求。由于该机构依靠控制器控制电机启停,传动系统的磨损和压缩弹簧的自由长度变化等原因使每次机械结构打开、锁止时的位置并非完全一样,这就给控制上带来了困难。在实车上就有由于机械结构问题和电机控制器精度误差较大而引起螺纹被锁死的情况,笔者正在更新控制程序和优化机械结构。

2 CHS混合动力变速箱驻车机构问题

该机构在设计过程中,存在一些问题:① 位置传感器的实际工作区间偏在理论工作区间的一边;②驻车卡死;③棘爪齿卡在棘轮槽里不能弹出;④螺旋压缩弹簧的理论计算寿命只有1万次。

2.1 位置传感器的实际工作区间偏在理论工作区间的一边

台架试验时,通过检测传感器的电压,发现位置传感器的实际工作区间不是覆盖传感器大部分理论工作区间,而是偏在一边,有损坏传感器的风险。由于位置传感器由位置传感器驱动轴驱动,要想避免传感器损坏,应该优化位置传感器驱动轴,使位置传感器驱动轴的转角覆盖位置传感器的大部分工作区域。从结构上看,位置传感器驱动轴与位置传感器以一个削平的面连接,而位置传感器驱动轴通过其上的弹性圆柱销驱动。要想使位置传感器驱动轴的转角覆盖位置传感器的大部分工作区域,必须计算好削面与销孔中心的夹角β,图2所示为位置传感器位置信号输出曲线图,图3所示为削面与销孔中心的夹角。

▲图2 位置信号输出曲线图

▲图3 削面与销孔中心的夹角

通过修改角度β,位置传感器驱动轴转角覆盖了位置传感器大部分工作区域,能满足位置传感器的使用要求。

2.2 驻车锁死

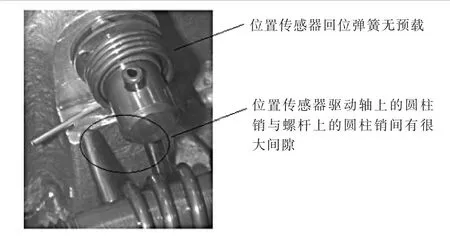

试验人员反馈,整车试验时,驻车锁死且无法解开。拆箱后发现,位置传感器驱动轴上的弹性圆柱销与螺杆上的弹性圆柱销间有较大的间隙,如图4所示。位置传感器不能正确反映驻车位置,易造成驻车锁死。可以通过调整位置传感器回位弹簧参数,使其安装时产生一定预载,来消除两圆柱销间的间隙,保证位置传感器能准确及时地反映驻车位置。由于位置传感器回位弹簧一端安装在位置传感器驱动轴的弹性圆柱销上,另一端搁在箱体上,需要确定好螺杆安装的初始位置和弹簧的初始角度(图5中γ角)。

在确定了螺杆安装的初始位置后,调整γ角,使位置传感器回位弹簧产生足够的预载荷,消除了两圆柱销间的间隙,使位置传感器能准确及时地反映驻车位置。从而消除了由于位置传感器不能正确反映驻车位置,而引起驻车锁死的问题。

2.3 棘爪齿卡在棘轮槽里不能弹出

▲图4 两圆柱销间有间隙

▲图5 位置传感器回位弹簧初始角度

台架试验时发现,棘爪齿卡在棘轮槽里不能弹出。用手拨动棘爪,棘爪可脱离棘轮槽。经过复现故障发现,由于棘爪与驻车圆柱销是间隙配合,棘爪在圆柱销上的轴向运动空间较大 (棘爪端面的定位卡簧与棘爪间有1 mm间隙),且箱体的棘爪支撑面比支座的棘爪支撑面低2 mm,使棘爪在转动过程中受力不均,棘爪在驻车圆柱销上有轴向窜动,由于该窜动引起棘爪不能弹回。

通过对棘爪轴向的安装尺寸链计算,调整了棘爪上的卡簧槽位置;同时修改箱体的棘爪支撑面高度,使其与支座的棘爪支撑面等高,从而解决了由于棘爪与驻车圆柱销轴向窜动引起的驻车失效。由此可见,有时,一个细节的疏忽可能会导致机构失效。

2.4 螺旋压缩弹簧的理论寿命只有1万次

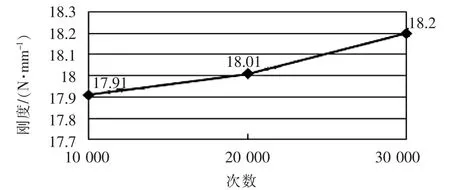

由于螺旋压缩弹簧的安装空间限制和载荷的需求,使弹簧的理论寿命只有1万次,远达不到3万次的寿命要求。为此,笔者做了3万次的压缩弹簧耐久试验,图6所示为螺旋压缩弹簧刚度与次数的关系。验证了压缩弹簧的寿命达到设计要求。由此可以看出,理论计算和实际操作有时存在相当大的差距,需要根据实际情况调整理论计算方法。

▲图6 螺旋压缩弹簧刚度与次数的关系

3 丰田普锐斯混合动力变速箱驻车机构简介及与CHS混合动力变速箱驻车机构的比较

丰田普锐斯是领导新时代潮流的混合动力轿车典范,其核心部件是混合动力变速箱,图7是丰田普锐斯混合动力变速箱驻车机构。丰田普锐斯混合动力变速箱驻车机构使用电机驱动,齿片结构传动,齿片结构如图8所示。齿片一端套在电机轴上,另一端套在驻车杆上,两齿槽各对应驻车位置和行车位置。驻车闭合时,电机驱动齿片旋转至驻车位置,锁定装置将齿片固定在驻车位置上。齿片旋转时推动驻车杆上移,驻车杆上的挡块将棘爪卡入棘轮槽。驻车打开时,电机反转驱动齿片反转至行车位置,锁定装置将齿片固定在行车位置上。齿片旋转时带动驻车杆下移,棘爪在棘爪回位弹簧的作用下回到驻车闭合前的位置。

比较CHS和普锐斯混合动力变速箱驻车机构可以看出,两者结构都不复杂,但普锐斯这种结构形式的驻车机构所占空间较大,在CHS箱体内无法布置。CHS螺母螺杆传动结构占用空间小却有锁死的风险,且长期使用,螺纹易磨损,影响箱体清洁度,而丰田普锐斯混合动力变速箱的驻车机构无上述问题。

▲图7 丰田普锐斯混合动力变速箱驻车机构

▲图8 齿片结构

4 结论

驻车机构是混合动力变速箱的关键安全装置,为汽车的安全性提供了保障。所以,驻车机构的设计有其独特的重要性和必要性。笔者祥述了我司CHS混合动力变速箱的结构和工作原理及试验过程中出现的问题及解决方法,并与丰田普锐斯混合动力变速箱驻车机构的结构作了比较,得出了丰田普锐斯混合动力变速箱驻车机构简单可靠,但比CHS混合动力变速箱驻车机构占用空间大的结论。

[1]朱如鹏.机械原理[M].北京: 航空工业出版社,1998.

[2]余志生 .汽车理论[M].北京:机械工业出版社,2000.

[3]陈家瑞 .汽车构造[M].北京:人民交通出版社,2006.