游钩YG170主要承载件的有限元强度分析

□ 马春亮 □ 董 辉 □ 雷永强

1.兰州理工大学 机电工程学院 兰州 730050 2.兰州兰石石油装备工程有限公司 兰州 730050

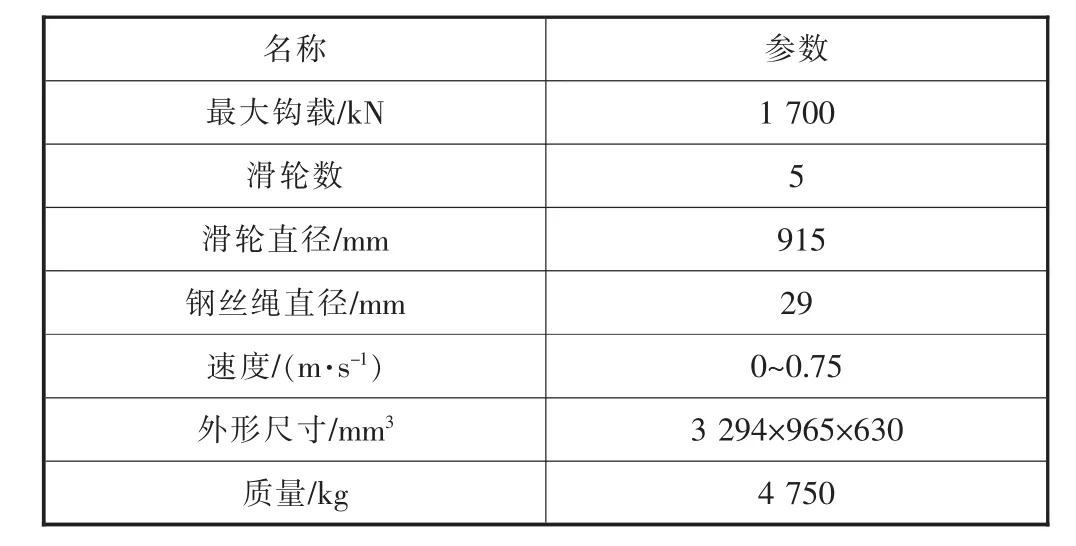

游钩是石油钻机提升系统的主要组成部分,它与天车水龙头(顶驱)等配套使用[1],其结构通常有分体式(游车和大钩独立)和整体式(游车和大钩为整体)。目前广泛使用的游钩基本上是 API 8C PSL1级[2],其基本参数见表1。

表1 游钩的基本参数

在钻井过程中,由于钻采工况复杂,工作环境恶劣,在解卡、破阻排除事故时,游钩受到1.8~2.2倍最大钻柱质量的静载荷[3],钩体的主钩和副钩最容易产生变形和断裂[4]。因此,游钩的安全可靠性对提升系统性能影响尤为显著[5]。

笔者以一种新型浅井机械钻机ZJ30/1700L型钻机配套使用的游钩YG170为例,通过ANSYS Workbench有限元分析软件,对其进行瞬态动力学分析计算,能相对真实地反映游钩在受到冲击载荷时的应力和应变变化,有利于分析游钩整体动态特性,为游钩的设计提供科学依据,也能为解决游钩安全生产和可靠使用提供更准确的理论依据[6]。

1 瞬态动力学分析基本理论

瞬态动力学分析是用于结构承受随时间变化载荷动力响应的一种方法[7、8]。应用瞬态动力学技术可以计算结构在稳态载荷、瞬态载荷和简谐载荷的随意组合作用下的随时间变化的位移、应变、应力及力。

瞬态动力学基本运动方程:

式中:[M]、[C]、[K]为结构的总质量矩阵、 阻尼矩阵和总刚度矩阵;为节点加速度矩阵、速度矩阵和位移矩阵;{F(t)}为节点的等效载荷矩阵。

式(1)是动力学最通常的方程形式,载荷可以任意随时间变化,它有3种求解方式,分别是完全法、模态叠加法和缩减法。完全法和缩减法采用直接积分求解瞬态动力学平衡方程,即使用Newmark方法和改进后的HHT方法;模态叠加法使用坐标转换,对式(1)进行解耦后开始求解[9]。笔者采用直接积分法来求解瞬态动力学平衡方程[10]。

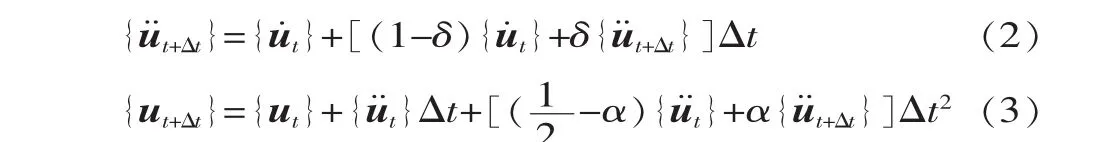

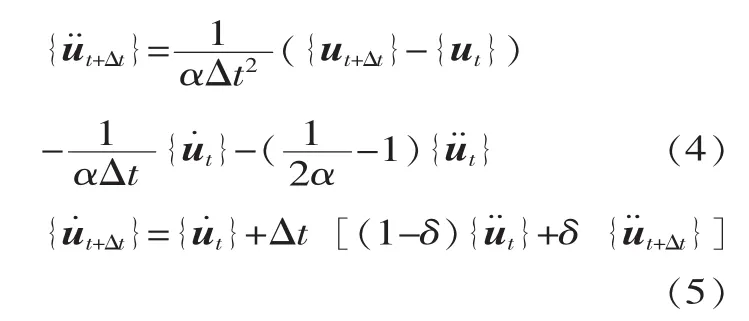

其中Newmark方法使用有限差分法,在每一个时间间隔Δt内,有:

如果取 α=0.25、δ=0.5时,Newmark方法为平均加速度法,则式(2)和式(3)中所用的加速度是平均加速度,由式(2)和式(3)整理后得:

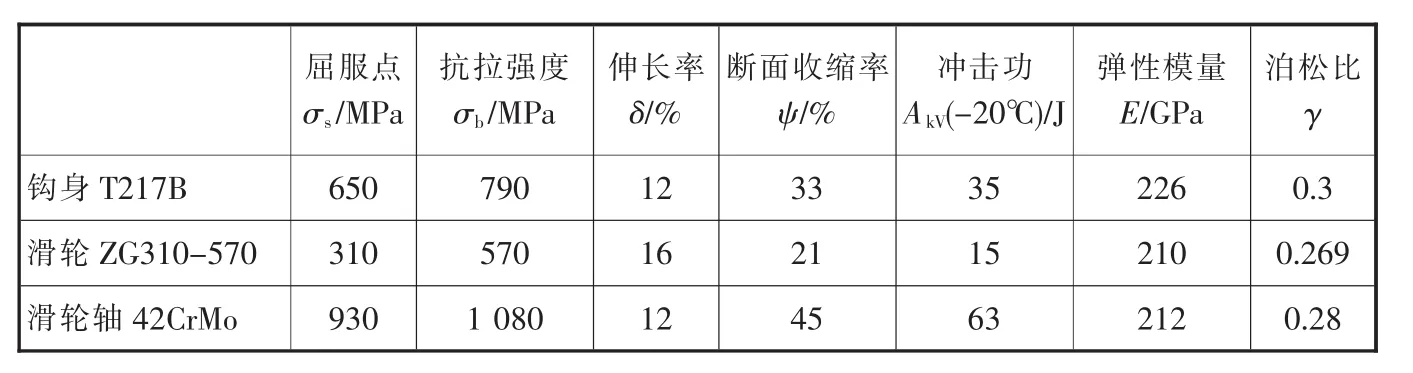

表2 材料力学性能表

将式(4)、式(5)代入式(1),即可得到仅包含未知量 ut+Δt的方程,由此解出 ut+Δt,并代入式(4)、式(5),得到从而完成一个时间步的计算。由此逐步递推,求得时段内每一时间步末端的状态矢量。

2 游钩主要承载件的有限元强度分析

2.1 游钩加载模型的简化

游钩在钻井作业中工况很复杂,因此依据类比设计经验和API 8C的有关规定[2],对大钩受力模型进行简化。

(1)建立有限元模型时只考虑对载荷传递起主要作用的结构来建立模型,对省略的部分作质量补偿。

(2)游钩在解卡拔钻上升过程中的加速阶段动载荷变化明显,在匀速阶段载荷保持恒定(机动起升时间一般为 30~90 s,本文取 50 s)[11]。

(3)忽略游钩在运动中的自重和摆动因素,只研究在垂直方向上的运动。

2.2 游钩主要承载件材料的力学性能

游钩的主要承载件是钩身、滑轮轴以及滑轮,其材料对应的力学性能见表2。

2.3 求解过程及分析

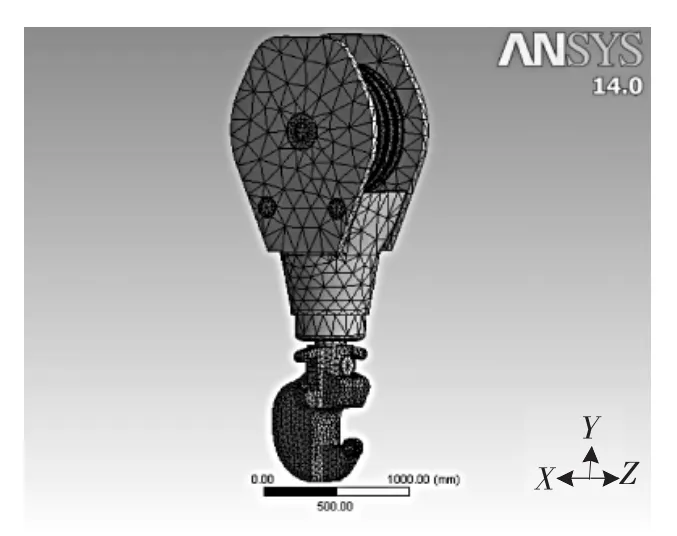

(1)模型建立及网格划分。根据游钩YG170的结构尺寸,在SolidWorks中建立游钩钩身的三维模型并作适当简化,保存为ANSYS Workbench调用的.x_t格式,将其导入ANSYS Workbench中。然后进行网格划分,如图1所示,这里需考虑两个问题[12]:①精度问题。即网格划分不能太粗,否则计算结果精度不够。②计算时间问题。网格划分太密,虽然可以达到精度要求,但由于计算量十分巨大,计算过程缓慢。综合两个方面的要求,钩身与滑轮轴单元尺寸大小设置为50,滑轮单元尺寸大小设置为80。其它系统默认单元尺寸。系统默认正四面体单元,该模型共有节点159 323个,单元89 075个,三维有限元网格模型如图2所示。

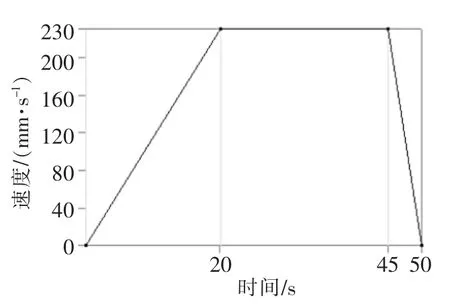

(2)载荷施加及约束。游钩在解卡起钻工作过程中以低速起升,速度由 0逐渐增大到 0.23 m/s[13](低速启动的最大速度,如图3所示,以后保持此速度匀速上升直到静止,在钩舌上施加冲击载荷,如图4所示。

本文分以下两种工况。

①工况Ⅰ:在主钩钩舌上施加向下的冲击载荷。

②工况Ⅱ:在副钩钩舌上施加向下的冲击载荷。

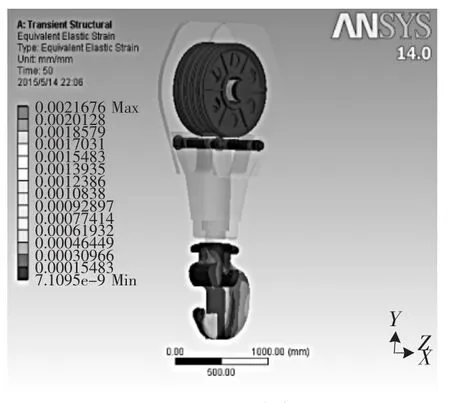

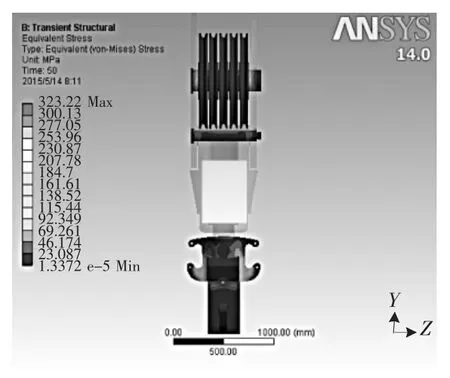

3)计算及分析。经过分析可知 (如图5~图8所示),游钩在冲击载荷的作用下应力主要集中在钩体的主钩处,其等效应力是549.37 MPa,小于强度极限。根据ASME应力分类理论[14],游钩的钩体在承载时,支撑面上承受较大的拉应力,其最大应力点的等效应力是由一次薄膜应力Pm、一次弯曲应力Pb、二次应力Q和应力集中Sm引起的峰值应力叠加而成。

根据ASME规范及其公式要求,工况载荷应满足:

▲图1 游钩三维有限元模型

▲图2 游钩有限元网格模型

▲图3 起升速度示意图

▲图4 冲击载荷示意图

▲图5 工况Ⅰ应力云图

▲图6 工况Ⅰ应变云图

▲图7 工况Ⅱ应力云图

▲图8 工况Ⅱ应变云图

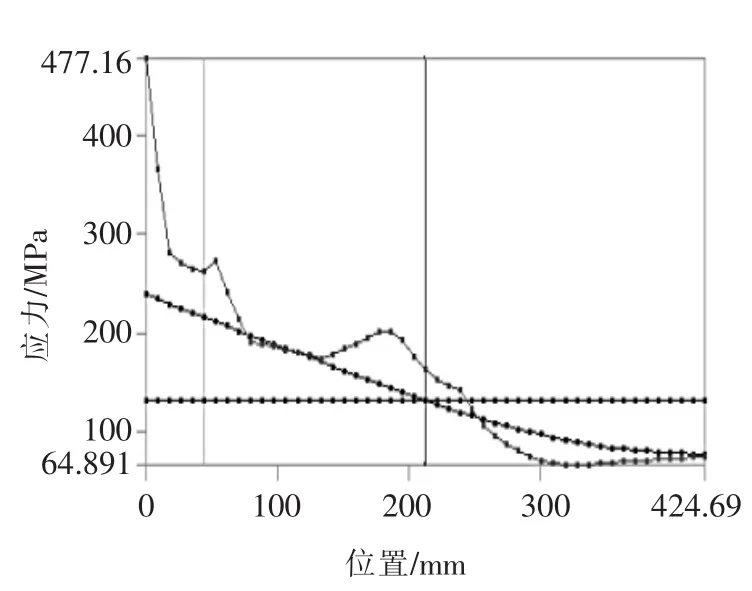

▲图9 线性化处理

式中:取应力因数k=1.0。

在冲击载荷下,对最大应力节点沿应变最大方向的线性化处理如图9所示。

可得:

用式(6)、式(7)、式(8)校核,能满足强度要求。

3 结论

(1)通过对ZJ30/1700L型钻机配套使用的游钩YG170建模,对游钩主要承载件在解卡等工况下受到冲击载荷作用时的应力分布和应变分布情况有了直观的认识,并且运用了ASMEⅧ规范验证了游钩的强度满足要求。

(2)应用ANSYS Workbench对YG170游钩进行有限元强度分析的方法,对工程实际有一定的指导意义。

(3)该方法也可以计算分体式的游车和大钩的有限元强度。

[1]罗贤勇.超深井石油钻机提升系统动力学建模与分析[D].武汉:华中科技大学,2008.

[2]API SPEC 8C, Specification for Drilling and Production Hoisting Equipment (PSL 1 and PSL2)[S].

[3]黄咸璞,党 元,高 峰.YG135整体式游车大钩的设计[J].石油矿产机械,1996,25(5):11-16.

[4]吕拴录.244.5 mm-350 t套管吊卡断裂失效分析[J].石油专用管,1995(1):25-27.

[5]杨西萍.YC585游动滑车的安全性能评定[J].机械研究与应用,2013, 26 (1):41-43.

[6]余华俐,徐创文.基于 Pro/E和 ANSYS的钻机大钩强度有限元分析[J].制造业自动化,2009,31(10):119-121.

[7]张洪才.ANSYS 14.0理论解析与工程应用实例[M].北京:机械工业出版社,2012.

[8]浦广益.ANSYS Workbench 12基础教程实例详解 [M].北京:中国水利水电出版社,2010.

[9]Jeong-Hoi Koo, Amit Shukla, Mehdi Ahmadian.Dynamic Performance Analysis ofNon-linearTuned Vibration Absorbers [J].Communications in Nonlinear Science and Numerical Simulation,2008,13:1929-1937.

[10]巨文涛,代卫卫.ANSYS Workbench在结构瞬态动力学分析中的应用[J].内蒙古煤炭经济,2014(8):110-113.

[11]华东石油学院矿产机械教研室.石油钻采机械(上)[M].北京:石油工业出版社,1978.

[12]陈义厚,李建文.YC450游动滑车零部件的有限元强度分析[J].机械制造与自动化,2010,39(2):76-79.

[13]ZJ30/1700L 型钻机使用说明书[Z].

[14]ASME Boiler and Pressure Vessel Code(SectionⅧ Division 2) [S].SI Edition, 2001.