经纬向纤维体积比例对2.5D机织复合材料力学性能的影响

焦亚男,仇普霞,纪高宁,徐雪伟

(1.天津工业大学先进纺织复合材料教育部重点实验室,天津 300387;2.航天材料及工艺研究所,北京 100076)

经纬向纤维体积比例对2.5D机织复合材料力学性能的影响

焦亚男1,仇普霞1,纪高宁2,徐雪伟1

(1.天津工业大学先进纺织复合材料教育部重点实验室,天津 300387;2.航天材料及工艺研究所,北京 100076)

以T800碳纤维为原材料,制备5种不同经纬向纤维体积比例的2.5D机织结构预制件,并以其为增强材料制备了T800碳/环氧2.5D机织复合材料.通过进行拉伸、弯曲、压缩3种实验,分析比较经纬向纤维体积比例对力学性能的影响.实验结果表明:2.5D机织复合材料的经、纬向力学性能与该方向的纤维体积含量相关;当经纬向体积比例为1∶0.5时,复合材料表现出经、纬向均衡的力学性能;此外,还表明指数函数可以较好地拟合不同经纬向纤维体积比例的2.5D机织复合材料的力学性能.

T800碳纤维;2.5D机织复合材料;力学性能;经纬向纤维体积比例;指数函数拟合

2.5D机织复合材料是三维纺织复合材料领域的一个重要分支,具有优异的整体受力性能以及材料结构设计灵活等优点,广泛应用在航空航天等领域,如运输火箭的箭体、固体火箭发动机壳体等结构中,蕴藏着巨大的应用潜力[1-2].目前,众多学者考虑了预制件结构、混编原料或测试方式等因素,对2.5D机织复合材料的力学性能开展了实验研究[3-11],杨彩云等[7-10]评价了4种不同结构2.5D机织复合材料沿经、纬向的拉伸性能,并测试了沿0°、30°、45°、60°、90°方向拉伸、压缩、弯曲强度和模量,分析了2.5D机织复合材料结构与力学性能的关系.但是实际应用领域中比较关注经纬两向纤维体积比例对材料力学性能的影响,对此文献鲜见述及.本文通过研究经纬向纤维体积比例对T800碳纤维增强2.5D机织复合材料力学性能的影响,期待为2.5D机织复合材料性能的精确设计提供理论依据和设计方法,同时对T800碳纤维的编织工艺性进行验证.本文采用日本东丽T800碳纤维,在工艺允许范围内制备了5种常用经纬向纤维体积比例的2.5D机织结构预制件,并以其为增强材料,采用RTM工艺制备了T800碳/环氧2.5D机织复合材料,沿经、纬纱方向进行拉伸、压缩、弯曲力学性能测试,研究了2.5D机织复合材料的力学性能与经纬向体积比例的关系,并对典型试样拉伸断裂后的断面形貌进行宏观照片和SEM观察,探讨其破坏机理.

1 实验部分

1.1 实验材料

1.1.1 织物组织结构

本实验增强体为2.5D机织预制件,由经纱和纬纱2个系统纱线相互垂直交织而成,经纱不仅在平面内沿纵向配置,还沿厚度方向以一定深度与角度同纬纱交织,织物结构不易分层,呈整体性.在理想状态下,经纱呈屈曲状态,纬纱呈伸直状态.其三维示意图如图1所示[9].

图1 2.5D机织预制件的三维结构示意图Fig.1 Three-dimensional schematic diagram of 2.5D performs

1.1.2 经/纬纱密度

经/纬纱密度指沿预制件纬/经纱方向单位长度内的经/纬纱根数.本文通过调整经/纬纱密度与经/纬纱的合股数来实现经纬向纤维体积比例的变化.2.5D机织结构单元示意图如图2所示[12].

图2 结构单元示意图Fig.2 Schematic diagram of 2.5D performs unit

图2中:a为织物厚度方向一个单元体的厚度(mm);b为相邻两单元体交织状态相同的两根经纱间的距离(mm);c为相邻两单元体交织状态相同的两根纬纱间的距离(mm);h为同一单元体中相邻两根纬纱间的距离(mm).

根据图2中的几何关系可知:

式中:Pj、Pw分别为预制件的经、纬纱密度(根/cm).

1.1.3 纤维体积含量

在2.5D机织结构中,经纱呈正弦分布,将经纱置于图3所示的平面直角坐标系内.

图3 经纱形态示意图Fig.3 Schematic diagram of warp

图3所示经纱正弦曲线的方程:

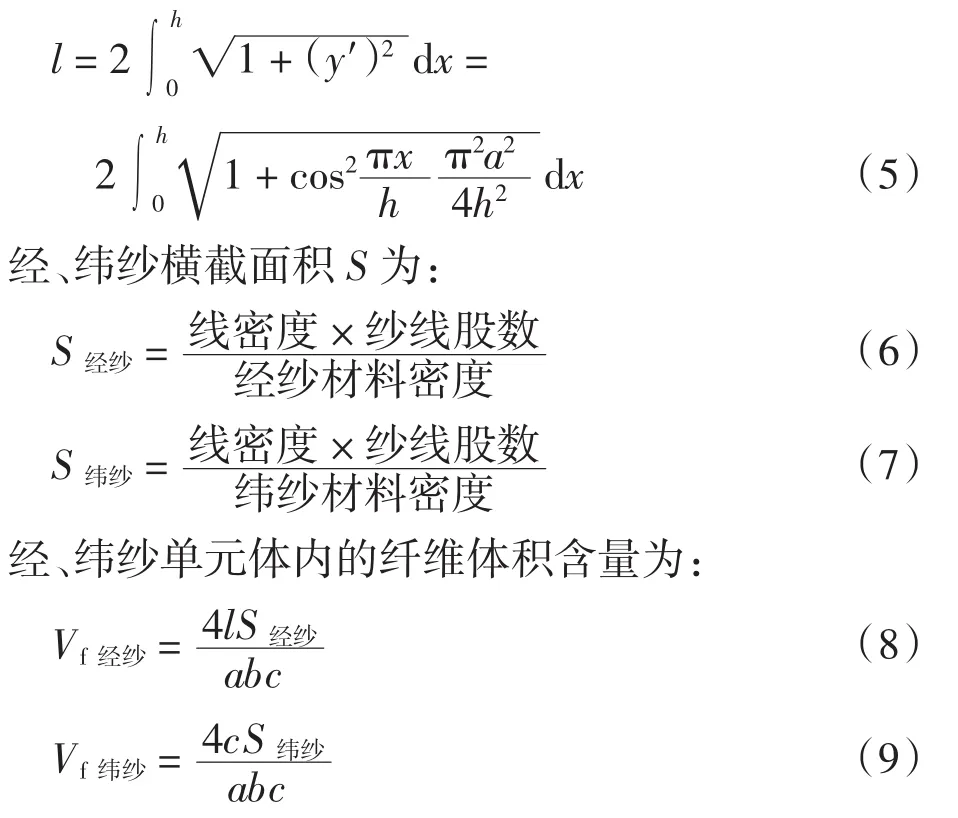

则经纱长度为:

1.1.4 预制件的织造

本试验预制件均是在天津工业大学复合材料研究所自行研制的立式织机上进行织造.根据经纬向密度的设计,共织造5种不同经纬向纤维比例参数的预制件,如表1所示.

表1 预制件结构参数Tab.1 Structural parameters of performs

1.1.5 复合固化

复合固化由航天材料及工艺研究所承担,采用树脂传递模塑工艺(RTM),选用基体材料为TDE-85环氧树脂(4,5-环氧环乙烷-1,2-二甲酸二缩水甘油酯),固化剂为甲基四氢苯酐(MTHDA),促进剂为N,N-二甲基苄胺(BDMH).

1.2 试验设备及试验标准

对2.5D机织复合材料分别进行拉伸、压缩、弯曲性能测试,测试仪器为日本AG-250KNE型万能材料试验机.试验速率设定为2 mm/min.

目前,尚无适用2.5D机织复合材料力学性能的国家标准,拉伸性能试验标准以航天材料及工艺研究所标准DqES77-98《塑料及纤维增强塑料拉伸性能试验方法》为依据;压缩性能试验以航天材料及工艺研究所标准QJ1403A-2004《纤维增强塑料薄板压缩性能试验方法》为依据;弯曲性能试验参考国标GB/T1449-2005,采用三点弯曲测定.试样尺寸见表2,形状见图4、图5.为保证试样测试时端部不首先破坏,在试样两端粘贴铝制加强片,采用机械加工法进行制备.

表2 试样尺寸Tab.2 Size of samples mm

图4 拉伸、压缩试样形状Fig.4 Shape of tensile and compressive sample

图5 弯曲试样形状Fig.5 Shape of bending sample

2 结果与分析

2.1 力学性能测试结果

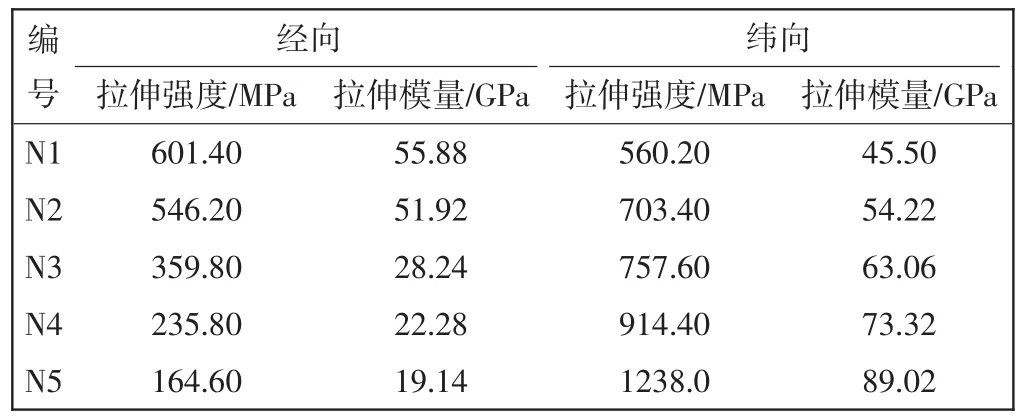

表3—表5为不同经纬向纤维体积比例T800碳/环氧2.5D机织复合材料沿经、纬纱方向的力学性能测试结果.随着纬向纤维体积比例的增加,经向拉伸、压缩、弯曲强度及模量降低,纬向则呈相应增加的趋势.此外,拉伸、压缩、弯曲强度及模量对经纬向纤维体积含量变化的敏感程度不同,例如,对于经向强度而言,经向拉伸强度差异可达3.7倍左右,经向压缩强度差异约1.9倍,经向弯曲强度差异仅约1.5倍.经向或纬向的最大强度和模量均出现在同种复合材料中.

表3 拉伸强度及拉伸模量Tab.3 Tensile strength and tensile modulus

表4 压缩强度及压缩模量Tab.4 Compression strength and compression modulus

表5 弯曲强度及弯曲模量Tab.5 Flexure strength and flexure modulus

2.2 试验数据的拟合处理

通过试验数据分析,最终选择指数函数对力学性能数据进行了拟合,结果表明R2值接近1,说明指数函数是2.5D机织复合材料力学性能较好的拟合形式,与实验值符合较好.图6为典型的利用指数函数沿经、纬纱方向拉伸强度的拟合曲线图,R2值分别为0.980 7和0.977 5,表6为对不同经纬向纤维体积比例的2.5D机织复合材料的拉伸、压缩、弯曲强度和模量的数据拟合结果.

2.3 纤维体积比例对力学性能的影响

由表2-表4数据结合表6拟合结果可知,在纤维体积含量基本相同的情况下,随着纬向纤维体积比例的增加,纬向的拉伸、压缩、弯曲强度以及弹性模量均呈正比例增加的趋势,这是由于受力方向的纤维增多,强度增大的缘故;而经向拉伸、压缩、弯曲强度及弹性模量则随着纬向纤维体积比例的增加而减小,这是由于纬向纤维体积比例的增加使得经纱弯曲程度随之增大的缘故,从而导致力学性能的降低.这说明在2.5D机织复合材料中,在可变的经纬向纤维体积比例范围内,随着某一方向体积比例的增多,2.5D机织复合材料沿该方向的力学性能随之增大.

图6 典型拉伸强度指数函数拟合曲线图Fig.6 Exponential function fit curve of tensile properties

表6 指数函数拟合数据结果Tab.6 Exponential function fit results

同时,N1试样具有经纬向最均衡的拉伸、压缩和弯曲性能.这说明当经纬向纤维体积比例为1∶0.5时,2.5D机织复合材料经、纬向力学性能大致相同,表现出各向同性的特征.当经纬向体积比例为1∶0.5而不是1∶1时,即经、纬纱线细度相同,经纬纱线排列密度分别为8根/cm和4根/cm,经纱密度是纬纱密度的2倍,而复合材料的经、纬向强度和模量却相对均衡.这是因为在2.5D机织结构中,所有的纬纱均趋于伸直状,对纬向性能的贡献大,而所有的经纱在结构中呈正弦曲线状弯曲,相应削弱了经纱对经向性能的贡献,可见,在力学性能试验中,呈直线状态的纱线比弯曲状态的纱线贡献大.

由此可见,2.5D机织复合材料的拉伸、压缩和弯曲力学性能具有可设计性,设计者可通过适当调整经纬向体积比例的相互配置,从而获得所需指定方向的力学性能.

2.4 宏观断口形貌及破坏机理

以典型试样拉伸断裂为例,对试样破坏机理进行分析.图7为典型试样宏观断口形貌,可知,2.5D机织复合材料试样断口较规则,均呈现细短齿状平断口,纤维束呈明显的正应力拉断特征.

图7 2.5D机织复合材料拉伸断口宏观照片Fig.7 Photos of fracture surface of 2.5D woven composites

通过SEM微观照片进一步分析复合材料拉伸破坏机理,图8是2.5D机织复合材料拉伸断裂后断口SEM照片.

图8 2.5D机织复合材料拉伸断口SEM照片Fig.8 SEMs of fracture surface of 2.5D woven composites

由图8(a)可以看出,经向纤维呈一定角度交叉状,经向纤维束主要是纤维拉剪断裂破坏,在纤维与基体的界面上开裂严重,成束的纤维从断口的界面处拔出.由图8(b)可以看出,纬向纤维束几乎完全被分开,主要是沿经向纤维束方向的分束破坏,同时还有纬向纤维自身的断裂破坏.由图8(c)可以看出,纤维与基体粘结较好,存在纤维拔出的痕迹.由图8(d)可以看出,树脂基体呈现明显的塑性变形特征,具有清晰的剪切带,这是由于基体的拉伸应变大于纤维,在拉剪应力作用下,首先在纤维间的基体中产生了剪切变形,表现为基体的塑性变形.

3 结论

通过本试验的研究,分析了不同经纬向纤维体积比例对2.5D机织复合材料的经、纬向拉伸、压缩、弯曲性能的影响.试验数据分析表明:

(1)2.5D机织复合材料中,在工艺允许的经纬向纤维体积比例范围内,随着某一方向体积比例的增多,2.5D机织复合材料沿该方向的力学性能随之增大.

(2)在2.5D机织复合材料力学性能试验中,呈直线状态的纱线比弯曲状态的纱线贡献大.当经纬向体积比例为1∶0.5时,复合材料表现出经纬向均衡的力学性能.

(3)指数函数可以较好地拟合不同经纬向纤维体积比例与2.5D机织复合材料的力学性能之间的定量关系.

(4)通过观察拉伸试样的宏观断口照片和SEM照片,探讨了2.5D机织复合材料拉伸破坏机理.试样断口较规则,纤维束呈明显的正应力拉断特征,纤维间的基体呈现明显的塑性变形.

[1]MOURITZ A P,BANNISTER M K,FALZON P J.Review of applications for advanced three-dimensional fiber textile composites[J].Composites Part A,1999,30(11):1445-1461.

[2] 杜善义.先进复合材料与航空航天[J].复合材料学报,2007(1):1-12.

[3]LEE J,SOUTIS C.Thickness effect on the compressive strength of T800/924C carbon fibre-epoxy laminates[J].Composites Part A,2005,36(2):213-227.

[4]COX B N,DADKHAH M S,MORRIS W L.On the tensile failure of 3D woven composites[J].Composites Part A:Applied Science and Manufacturing,1996,27(6):447-458.

[5]CALLUS P J,MOURITZ A P,BANNISTER M K.Tensile properties and failure mechanisms of 3D woven GRP composites [J].Composites Part A:Applied Science and Manufacturing,1999,30(11):1277-1287.

[6] 田玲玲,杨彩云,刘雍.带衬纬的三维角联锁结构复合材料弹性性能分析[J].天津工业大学学报,2006,25(1):7-10.

[7]杨彩云,刘雍,陈利,等.结构参数对碳/树脂3D机织复合材料拉伸性能的影响[J].复合材料学报,2006,23(1):85-91.

[8]杨彩云,李嘉禄,陈利,等.树脂基三维机织复合材料结构与力学性能的关系研究[J].航空材料学报,2006,26(5):51-55.

[9]杨彩云,刘雍,陈利,等.碳/环氧3D角联锁结构复合材料压缩性能的实验研究[J].材料工程,2006,34(S1):39-42.

[10]杨彩云,田玲玲.三维角联锁结构复合材料的力学模型[J].固体火箭技术,2007,30(1):76-79.

[11]杨彩云,刘海东.2.5D结构复合材料实体模型的参数化建模[J].天津工业大学学报,2009,28(4):1-5.

[12]蒋云,朱建勋,张建钟,等.2.5编织结构纤维体积含量的数值计算[J].玻璃纤维,2004(5):38-40.

Mechanical properties of 2.5D woven composites with different volume rates in warp and weft directions

JIAO Ya-nan1,QIU Pu-xia1,JI Gao-ning2,XU Xue-wei1

(1.Key Laboratory of Advanced Textile Composites of Ministry of Education,Tianjin Polytechnic University,Tianjin 300387,China;2.Aerospace Research Institute of Materials&Processing Technology,Beijing 100076,China)

T800 carbon fibers were made into 2.5D woven fabric with five volume rates in warp and weft directions.Then they were used as the reinforcing materials to produce 2.5D woven composites.By tensile,bending,and compression,the influence of volume rates in warp and weft directions on 2.5D woven composites were analyzed. The experimental results show that the warp and weft mechanical properties of 2.5D woven composites are positively related to the fiber content in that direction.When volume rates reach 1∶0.5,the composites show a balanced mechanical properties.Moreover,it also shows that the exponential function can be used to fit mechanical properties of 2.5D woven composites with different volume rates in warp and weft directions.

T800 carbon fiber;2.5D woven composites;mechanical properties;volume rates in warp and weft directions;exponential function fit

TB332;TS101.923

A

1671-024X(2015)03-0001-05

10.3969/j.issn.1671-024x.2015.03.001

2015-01-15

国家863高技术研究发展计划项目(2012AA03A201);天津市自然科学基金资助项目(13JCYBJC16800)

焦亚男(1971—),女,教授,研究方向为三维纺织复合材料.E-mail:jiaoyn@tjpu.edu.cn