CO2分离膜在海上平台的使用

孟兆伟,刘 宇,任少科

(1.大连欧科膜技术股份有限公司,辽宁大连 116035;2.中昊光明化工研究设计院有限公司,辽宁 大连 116031)

乐东15-1平台的燃料气处理系统有两个气体来源,一个是来自三甘醇接触塔出口的部分外输干气,另外一部分是直接来源于 A1、A2井的湿气。A1、A2井的湿气主要用于冷启动透平压缩机使用,正常运行时的燃料气来源是三甘醇接触塔出口的干气。目前,乐东平台的Solar透平压缩机为一用一备,型号为C40,随着天然气的开采,CH4含量呈现逐渐降低,CO2含量逐步升高的趋势,为保证透平压缩机始终具备工作能力,在不引入新能源的情况下,来降低天然气中的CO2,提高CH4浓度是最好的办法。而天然气中CO2的脱除主要有物理法和化学法。

物理法包括:溶剂吸收法[1],膜法[2-3],低温蒸馏法[4]和吸附法[5]。

化学法包括:化学燃烧法[6],电化学法[7-9],胺法,ECO2技术,氨水土壤混合物法。在众多天然气脱CO2的技术中,膜法脱碳[10]占地小,能耗低,在寸土寸金的海上平台无疑是最佳选择,也因此从众多技术中脱颖而出。大连欧科膜技术工程有限公司多年从事膜的研究,在膜工艺上具备丰富的成功案例。

因此大连欧科膜技术工程有限公司向乐东15-1平台提供了膜法脱碳装置。

1 设计基础

1.1 原料气条件

三甘醇接触塔出口的外输干气组分如表1。

表1 原料气组分明细Table 1 Feed gas composition details

1.2 设计要求

●进入脱碳处理橇块的干气CO2组分范围:40%~60%(mol)

●进入脱碳处理橇块的湿气CO2组分范围:15%~60%(mol)

●脱碳前进口压力范围:6000~7000 kPaG

●处理量:3200 Nm3/h(处理后)

●处理指标为:CO2浓度≤10 mol%

2 工艺过程设计

2.1 工艺过程描述

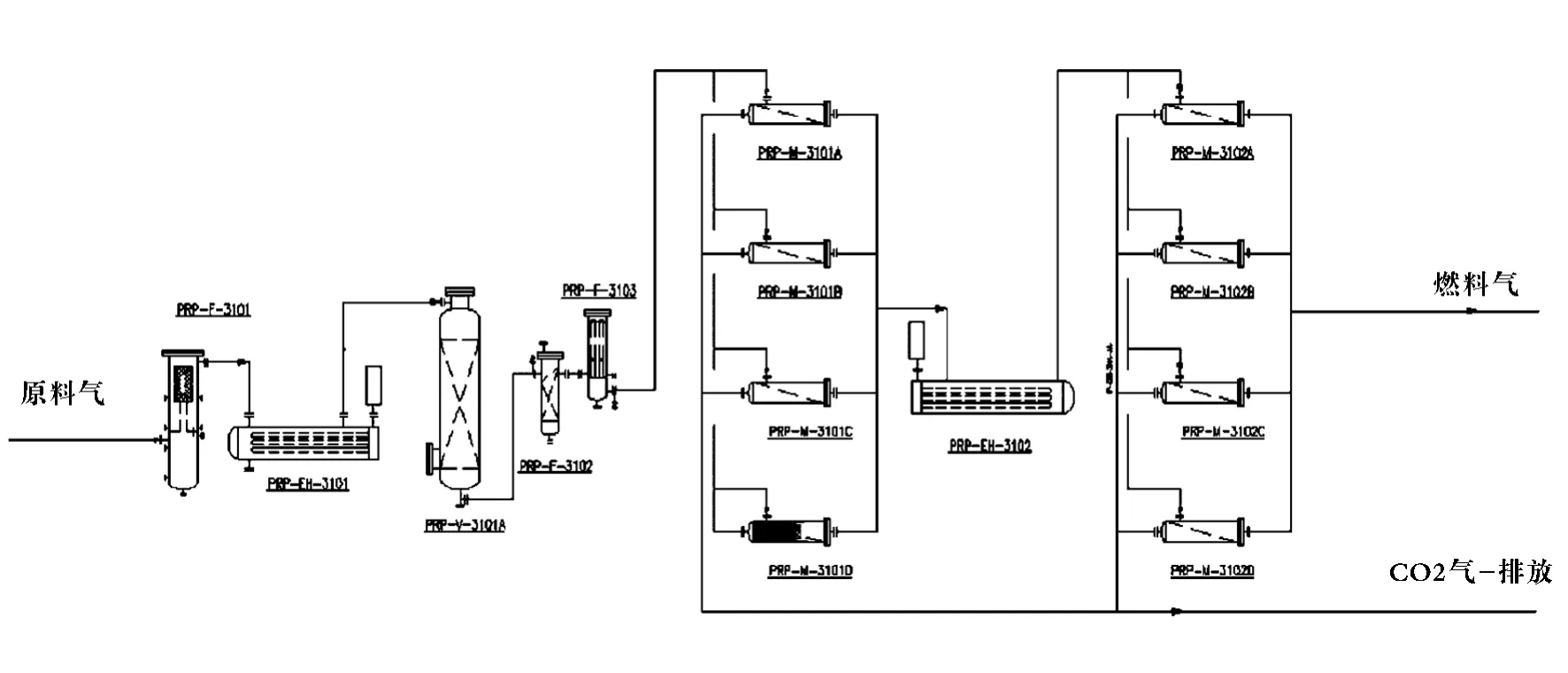

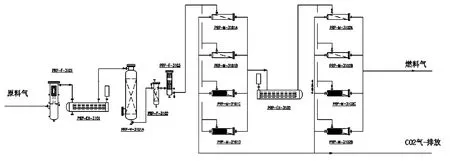

乐东15-1气田脱碳装置主要由预处理部分和膜分离部分组成。预处理部分包括聚结过滤器、加热器、活性炭吸附罐,一级过滤器,二级过滤器。膜分离部分主要由膜分离器等部件组成。

原料气首先经过聚结过滤器PRP-F-3101脱除气流中夹带的液滴和颗粒,PRP-F-3101带有差压、液位监控和自动排液阀。从PRP-F-3101出来的气相经过电加热器 PRP-EH-3101,将气体的温度升高到60℃,然后进入到活性炭吸附罐PRP-V3101A/B,除去C7以上的重烃,再经过一级过滤器PRP-F-3102 A/B和二级过滤器PRP-F-3103 A/B除去气流夹带的固体颗粒,然后进入到膜分离部分。膜分离分成两级,分别为一级膜分离器PRP-M-3101和二级膜分离器PRP-M-3102,在两级膜的中间增加了级间电加热器PRP-EH-3102。膜的渗透侧得到低压的富CO2气流,直接排空,膜的截留侧得到CO2浓度小于10%的贫CO2气流,作为燃料气使用。

2.2 工艺简图

膜脱碳流程简图见图1。

图1 膜脱碳流程简图Fig.1 Film decarbonization process

3 调试

3.1 调试目的

原料气组分符合设计要求的情况下,根据平台实际情况和设计要求,分别按照如下八种情况对膜的性能进行测试:

1.在保持原料气流量不变的情况下,考察不同的入口压力情况下,单膜脱除二氧化碳能力;

2.在流量、压力不变的情况下,考察不同膜组件的脱碳性能稳定性。

3.考察CO2含量在10%,燃料气流量达到3200 Nm3/h时,膜的使用数量及组合情况。

4.考察燃料气流量达到3200 Nm3/h,该脱碳系统的最大处理能力。

5.考察燃料气并入压缩机系统后,单台压缩机运行情况。

6.考察单膜在两台压缩机同时运行时的数据,并摸索出最佳操作方案。

3.2 调试数据

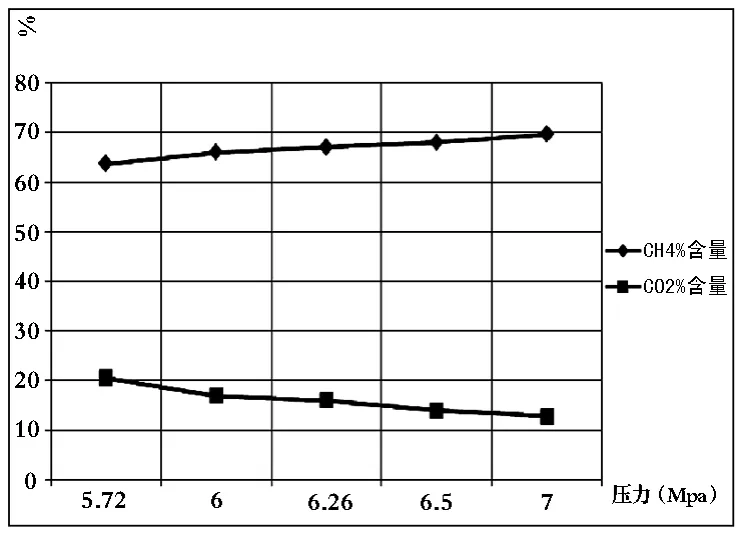

1.首先在原料气流量约600 Nm3/h情况下,根据不同压力对膜组件进行了测试,如图2所示,随着压力升高,通过膜组件处理后的燃料气中CO2含量越低,CH4含量逐渐升高。即压力的高低决定了膜脱除二氧化碳的效果。

图3所示为一级膜投用一支时的使用情况。

图2 单膜不同压力下燃料气中CH4与CO2的变化Fig.2 Different fuel gas pressure variation of CH4 and CO2 by Single film

图3 单支膜不同压力下的测试Fig.3 Testing of singlemembrane different pressures

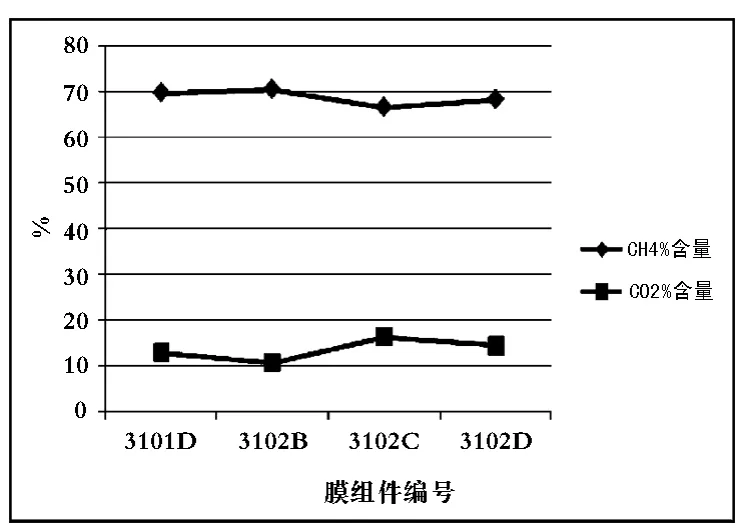

2.在压力 7.0 MPa,原料气流量约 600 Nm3/h时,考察不同膜组件脱除CO2的性能稳定性(见图4)。

图4 不同膜组件相同压力下燃料气中CH4%和CO2%Fig.4 Differentmembrane at the same pressure CH4 and CO2 content of the fuel gas

图表中可以看出,单支膜组件脱除CO2的性能差异不大,在7.0 MPa下,单膜脱除CO2的含量在10% ~16%,燃料气中CH4的含量在66% ~70%,每支膜的脱碳性能基本稳定。

3.考核在燃料气中CO2含量10%的情况下,达到3200 Nm3/h时,需要膜组件的数量与组合(见图5)。

图6 达到系统性能指标时膜的使用情况Fig.6 The use of the system performance to achieve when the film

如图6所示:在投用一级膜2支和二级膜2支的情况下,脱碳后的燃料气流量3200 Nm3/h,CO2含量达到了10%。即达到了系统性能考核指标。此时膜组件仍有3支没有使用,因此继续增加膜组件考察该脱碳系统的最大处理能力。

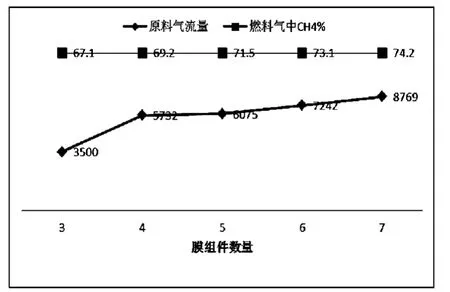

4.在燃料气3200 Nm3/h的情况下,对比膜的投用数量与燃料气中CH4含量的关系。如图7中数据所示:

图7 膜组件数量与燃料气中CH4含量的关系Fig.7 Membrane fuel gas in relation to the number of CH4 content

1)在燃料气流量3200 Nm3/h的情况下,随着膜组件的增加,处理量也随之加大,燃料气中CH4含量随之升高。

2)7支膜全部投用时,可处理原料气8765 Nm3/h,处理后的燃料气流量3200 Nm3/h,CH4含量可达到74%,CO2含量5.8%,超水平完成了考核任务。

5.结合测试数据,在一级膜投用一支的情况下,引入压缩机系统,平稳运行。压力7.07 MPa,燃料气流量在388 Nm3/h,即可满足单台压缩机的平稳运行。燃料气CH4组分68.3%,CO2组分13.8%经计算该状态下排放气中CH4含量为5%。

6.结合测试数据,考察了一级膜一支,两个压缩机同时运行时的数据。在一个压缩机正常运行的同时,启动另一台压缩机,能够顺利启动并运行。此时瞬间的最大流量达到了1800 Nm3/h。膜两侧的压差也达到了0.16 MPa,由于高流量时间较短,未能采集到分析数据。

4 调试中发现的问题及结论

1.在不同的压力下,压力越高,膜对CO2的处理效果越好。

2.在同一压力下,各个膜组件对燃料气中CO2的处理效果基本均衡。

3.达到系统性能考核指标的情况下:在燃料气量达到3200 Nm3/h,CO2含量在10%时,4支一级膜和1支二级膜的组合效果更佳。

4.对于平时不使用的膜组件,建议充氮气0.1~0.2 MPa保存。

5 结束语

综上所述,大连欧科为乐东15-1平台提供的脱碳装置完全满足设计要求,达到了系统考核指标,也是膜脱CO2设备在海上平台的首次应用,彻底解决了平台透平压缩机的动力问题,不过在膜的渗透侧富集的高浓度CO2没有得到有效的回收利用,也是下一步要考虑的问题。

[1]徐凯.回收烟气中二氧化碳技术研究[J].化工设计2009,19(2):11-13,50.

[2]FERON H M,JANSON A E.The production of carbon dioxide from flue gas by membrane gas absorption[J].Energy Conversion Management,1997,38(1):93-98.

[3]SHEKHAWATD,LUEBKE D R,PENNLINE HW.A Review of Carbon Dioxide Selective Membranes[R].USA:DOE/NETL,2003:1-93.

[4] IPCC.Carbon Dioxide Capture and Storage[M].Cambridge,United Kingdom:Cambridge University Press,2005:105-178.

[5]National Research Council of the National Academies.Novel Approaches to Carbon Management:Separation,Capture,Sequestration and Conversion to Useful Products—Workshop Report[R].Washington.D.C.:The National A-cademies Press,2003.

[6]BRANDVOLLO,BOLLAND O.Inherent CO2capture using chemical looping combustion in a natural gas fired power cycle[J].Journal of Engineering for Gas Turbine and Power,2004(126):316-321.

[7]AMORELLIA.An experimental investigation into the use ofmolten carbonate fuel cells to capture CO2from gas turbine exhaust gases[C]∥Proceedings of the Sixth International Conference on Greenhouse Gas Control Technologies-GHGT26,Kyoto:Torazza A,2002:3-4.

[8] SUGIURA K.The carbon dioxide concentrator by using MCFC[C]//Cameron D S.The Eighth Grove Fuel Cell Symposium ,London:Johnson Mathey,2004:32-37.

[9]SUGIURA K,TAKEIK,TANIMOTO K,et al.The carbon dioxide concentrator by using MCFC[J].Journal of Power Sources,2003,118(1):218-227.

[10]正斌,颜映霄.二氧化碳脱除工艺的优选[J].Foreign Oilfield Engineering,2003(19):32-35.