多关节液压机械臂结构设计*

曹金玲,罗 迎

(榆林学院 能源工程学院,陕西 榆林 719000)

机器人系统主要由机械结构、传感器系统、控制系统和信息处理系统等部分组成[1]。机器人的研究内容涉及许多方面,主要包括机械结构设计、体系结构设计、电子电路各种接口设计、运动学建模、动力学建模、机器人仿真平台研制、移动机器人定位、路径规划、环境建模和多个传感器的信息获取及融合技术等[2-4]。机器人的机械结构形式选择和设计非常重要。就机器人结构而言,机器人在各种领域和场合,特别是在极端条件下(如深海中),开展丰富而具创造性的工作是很困难的[5-7]。而多关节机械臂则具有动作灵活、运动惯性小和通用性强等特点[8],液压驱动控制的机械臂在低速和重载环境下有不可替代的作用,为此本文介绍了液压机械臂的体系结构设计和机械结构设计等内容。

1 液压机械臂的体系结构及机械结构设计

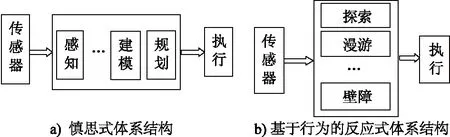

机器人的体系结构通常也称为机器人控制器的体系结构,是指把感知、建模、规划、决策和行动等多种模块有机结合起来,从而在静态、动态环境中完成目标任务的机器人结构架构。目前,机器人的体系结构主要有3种:慎思式体系结构、基于行为的反应式体系结构和混合式体系结构[9]。

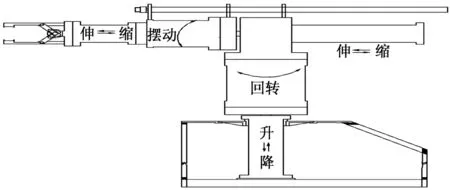

慎思式体系结构是基于功能分解的体系结构,按照“感知-建模-规划-执行”的模式来实现机器人的学习和控制,如图1a所示。基于行为的反应式体系结构不依赖于规划,而是将感知直接映射为动作,即机器人在整个动作空间是按照行为来分解,如图1b所示。其典型的机械结构如图2所示。

图1 机器人体系结构

图2 液压机械臂的机械结构图

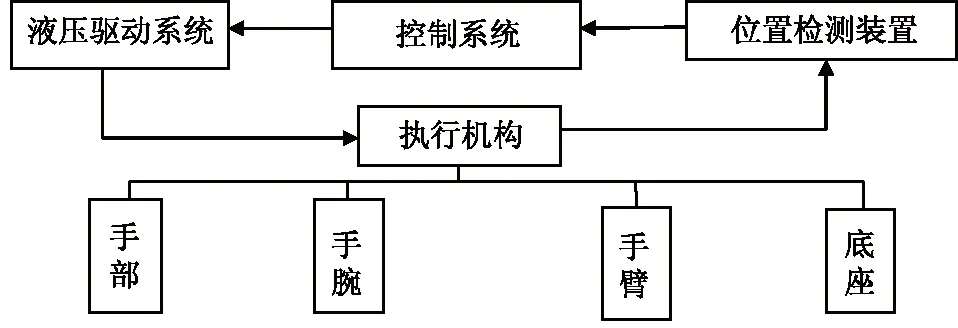

2 液压机械臂总体方案设计

机械臂的架构框图如图3所示。

图3 机械臂的架构框图

机械臂由本体、制动器、控制器以及内、外传感器等构成。在控制器作用下,利用液压驱动,按相应顺序,在规定的时间和速度下实现本体结构运动轨迹,且内传感器对本体关键点的位移和速度进行采样,超出误差阈值时发出警告并采取规定动作,从而在动作实现的条件下保证了精度。

执行机构包括手部、手腕、手臂、立柱和行走机构等部件。手部采用夹持式,由手指(或手爪)和传力机构所构成。手指运动形式为回转型,传力机构多由连杆式、斜杆式和滑槽连杆式等结构组成。关节部分则全部用销联接。典型的滑槽连杆式手部结构受力示意图如图4所示。

图4 滑槽连杆式手部结构受力示意图

3 液压机械臂试验设计

3.1 设计要求及技术参数

机械臂的手指为夹持器,执行动作为抓紧和放松;要抓紧的工件直径为80 mm,工件质量为8 kg,材质为45号钢;放松时2爪最大距离为110~120 mm,1 s抓紧,夹持速度为20 mm/s;由液压缸提供动力。

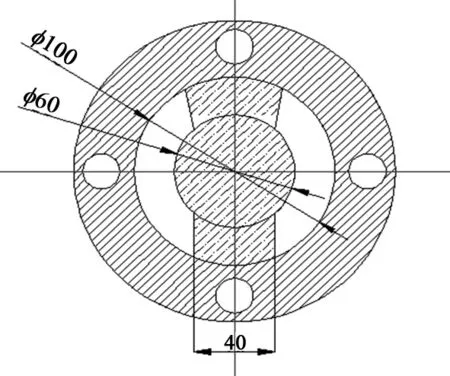

3.2 机械臂伸缩液压缸结构验算示例

伸缩缸采用某系列液压缸,伸缩缸剖面如图5所示,尺寸系列初选伸缩缸径和活塞杆直径分别为100和60 mm。进行必要的简单计算。选取P=0.4 MPa,驱动力F为:

F=PπR2=0.4×106×3.14×(0.052-0.032)=

2 010 (N)

测得手腕质量为50 kg,设计加速度a=10 m/s2,则惯性力F1为:

F1=ma=50×10=500 (N)

考虑活塞等的摩擦力,设定摩擦因数k=0.2,则摩擦力Fm为:

Fm=kF1=0.2×500=100 (N)

惯性力和摩擦力的合力F0为:

F0=F1+Fm=600 (N)

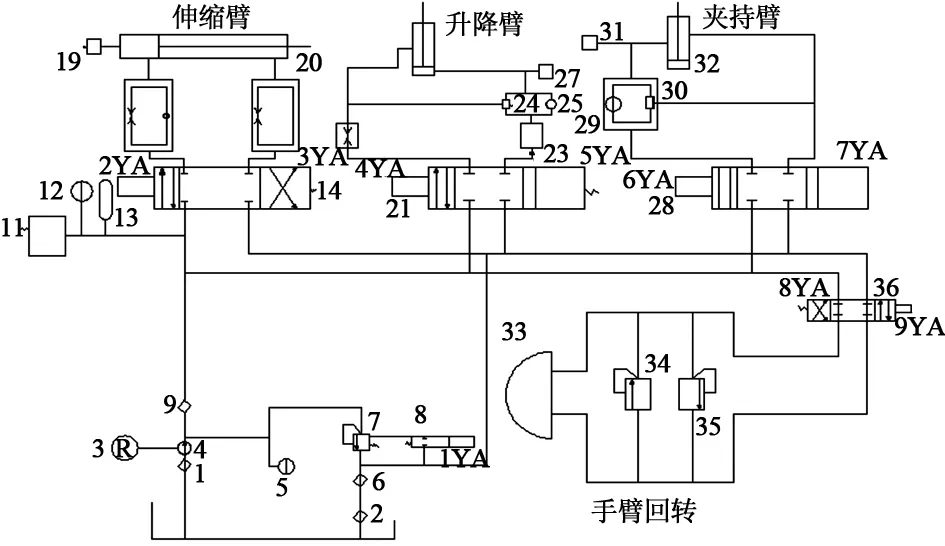

由于F0 液压机械臂其余工作机构(包括平衡、导向和升降等运动形式实现)的结构设计与伸缩缸类似,不做过多赘述。 图5 伸缩缸剖面示意图 驱动系统方案设计:采用叶片泵供油压,动作顺序从原位开始,依次为升降臂下降→夹持器夹紧→升降臂上升→底座快进回转→底座慢进→手腕回转→伸缩臂伸出→夹持器松开→伸缩臂缩回;待工件加工完成后,伸缩臂伸出→夹持器夹紧→伸缩臂缩回→底座快退(回转)→底座满退→手腕回转→升降臂下降→夹持器松开→升降臂上升原位停止→准备下次循环。 在综合考虑各液压缸的换向回路、调速方式、缓冲回路和系统可靠性等因素后,绘制液压系统如图6所示。 图6 机械臂液压系统简图 从图6可以看出液压系统动作顺序控制原理。例如要完成降臂上升动作,待手部夹紧动作完成后,由控制器发出信号,使得7YA和2YA通电,压力油经阀21右位,经阀23进入液压缸下腔,上腔油液经阀24,阀21右位回油箱。升降速度由阀24调节。 上述内容是对液压机器人机械臂的结构设计研究。试验设计结果表明,所采用的设计原理可靠,设计流程规范,基本达到了设计要求。设计中出现了机构稳定性问题,为此需要在接下来的工作中进行仿真计算,优化设计参数,提高系统在非结构化环境下的鲁棒性,并降低设计成本。 [1] 张培仁,杨兴明.机器人系统设计与算法[M].合肥:中国科学技术大学出版社,2008. [2] 冯毅.摆动式机械手机构运动与PLC控制的研究[D].沈阳:沈阳工业大学,2011. [3] 江应国.注塑机下料专用机械手的设计与研究[D].赣州:江西理工大学,2009. [4] 寿庆丰.一种多指多关节机械手爪[J].浙江大学学报,1999(3):43-47. [5] 李晓旭,王玉林.自动供料机械手的设计及其运动分析[J].西安工业大学学报,2010,1(23):25-29. [6] 沈小强,臧华东,李洪群.系统中搬运机械手的本体结构设计[J].现代机械,2010(4):32-34. [7] 高羽翯,张虎,宋遒志.外骨骼助力机器人结构设计及动力学仿真[J].新技术新工艺,2013(5):43-46. [8] 李明,栗全庆.基于PLC的液压搬运机械手设计[J].机床与液压,2009,37(8):100-103. [9] 何芹,原政军,姚龙元.用于方形物件装卸液压机械手的设计[J].机床与液压,2010,38(18):38-40. *榆林学院校级科研项目(14YK25) 陕西省教育厅科学研究项目(14JK1858)

3.3 液压控制系统

4 结语