ADAMS/View环境下的涡旋压缩机动态仿真设计

(西京学院 机械工程学院, 陕西 西安 710123)

引言

涡旋压缩机是近年来发展迅速的一种新型容积式压缩机械,由于体积小、重量轻、效率高、振动及噪声小等特点,目前已被广泛应用于制冷、机械、包装、石化等领域[1]。随着计算机技术和现代设计方法的快速发展,涡旋压缩机的数字化、智能化及信息化程度也愈来愈高,以物理样机为基础的传统研发模式已不能适应新型高速涡旋压缩机的发展。

相对于以往的设计思路和理念,以现代CAD/CAE技术为核心的虚拟样机技术为当今工程领域引入了全新的设计模式,特别是对于复杂机械的研发,不仅有效降低了设计成本、缩短了研发周期,而且大幅提高了产品的设计效率及质量[2]。本研究以美国某公司著名机械系统动力学、运动学仿真设计软件ADAMS为平台,结合有限单元法、计算机仿真技术、虚拟样机技术及柔性化建模技术,对某型涡旋压缩机进行动态设计与仿真分析,为涡旋压缩机的发展和技术革新提供了重要支持。

1 动态仿真技术

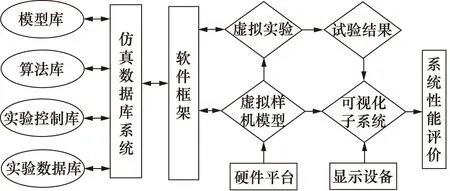

机械系统动态仿真技术是一种基于产品计算机仿真模型的数字化设计方法。随着现代CAD/CAE/CAM和DFA/DFM等技术的快速发展,这种以虚拟样机技术为核心的新兴设计手段,进一步融合了先进建模技术、信息管理技术、多领域仿真技术、交互界面技术及虚拟现实技术[3]。如图1所示,相对于“自下而上”的传统设计模式,以虚拟样机平台为支撑的动态仿真技术,可以反复对不同设计方案进行仿真试验,摆脱了对物理样机的依赖和束缚[2],为复杂机械系统的全生命周期设计提供了强大的技术支持。

图1 虚拟样机系统基本架构

虚拟样机技术以以多体动力学(Dynamics of Multibody System)为支撑,具有多学科综合的特点,涉及力学、控制理论、有限元分析、计算机图形学及数值计算等多学科知识,与传统的CAD和FEA等技术相比,虚拟样机技术涉及专业面更宽、覆盖领域更广[4]。随着计算机技术的发展,市场上出现了一系列界面友好、功能强大、性能稳定的商业化虚拟样机软件,国际上有数十家公司在这个日益增长的市场中竞争,其中比较有影响产品有:美国MSC公司的ADAMS、比利时LMS公司的Virtual-Lab. Motion、德国航天局的SIMPACK以及韩国FunctionBay公司的Recurdyn等。

目前,虚拟样机技术已被广泛应用于各个工程领域,如航空航天、国防工业、汽车制造、生物工程及船舶制造等[2]。通过工业产品的全数字化设计和动态仿真,不仅大幅提高了产品设计的可塑性和灵活性,而且在缩短产品开发周期、降低设计成本的基础上,能够明显提高产品的质量和系统级性能,有利于设计方法的创新和技术进步。

2 涡旋压缩机构成及工作原理

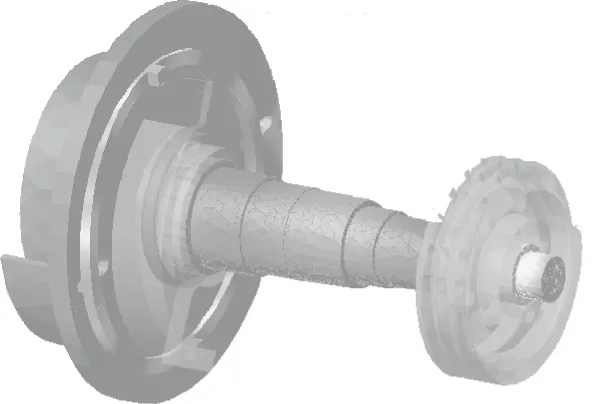

涡旋压缩机是通过封闭腔体容积变化来实现气体压缩的流体机械,其系统结构如图2所示,主要由曲轴、配重、动涡盘、静涡盘、十字滑环及支架等构成。其中,静涡盘与支架固定为一体,共同支撑主轴传动系统;配重安装于曲轴之上,主要用于平衡偏心主轴在旋转过程中产生的惯性离心力;十字滑环通过相互垂直的两个移动副来联接动涡盘和支架,主要作用是防止动涡盘发生自转[1]。

1.轴承端盖 2.曲轴 3.大平衡铁 4.小平衡铁5.静涡盘 6.动涡盘 7.滚针轴承 8.十字滑环 9.支架10.深沟球轴承 11.皮带轮图2 涡旋压缩机结构分解

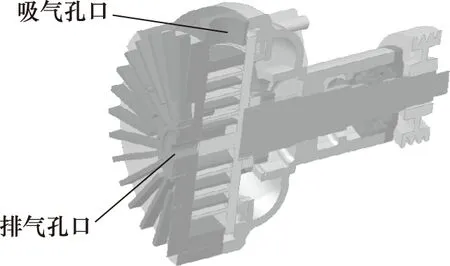

涡旋压缩机工作时,电动机通过带传动将转矩输入至主轴系统,动涡盘在曲轴驱动下绕静涡盘中心轴线作圆周轨迹平动[5]。涡旋压缩机的吸气孔口和排气孔口均位于静涡盘上,如图3所示。在曲轴回转过程中,动、静涡旋齿会进行周期性啮合,并形成多个月牙形封闭容积,从而完成气体的吸入、压缩及排放过程。

图3 实体结构剖面图

3 虚拟样机设计

3.1 动力学理论基础

动力学研究力与运动之间的相互关系。多体动力学将刚体力学、分析力学、数值算法和计算机技术综合应用于多体机械系统,经过多年的研究和发展,多体系统动力学已获得了丰硕的研究成果,并诞生了多种经典的数值算法和数学工具,例如递归方法、矩阵分解、图论、李群、微分几何、最优化理论和键合图等[4]。

(1)

完整约束系统:

φ(q,t)=0

(2)

非完整约束系统:

(3)

求解动力学问题时,ADAMS采用带乘子的第一类拉格朗日方程处理具有多余坐标的完整约束系统(如式2)和非完整约束系统(如式3),并利用刚性积分算法和稀疏矩阵技术求解如式(1)所示的以笛卡尔广义坐标qi=(x,y,z,φ,θ,<)为变量的动力学方程,不仅大大提高了计算效率,而且能够有效预测机械系统的性能、运动范围、碰撞检测及峰值载荷等[3]。

3.2 刚柔耦合模型

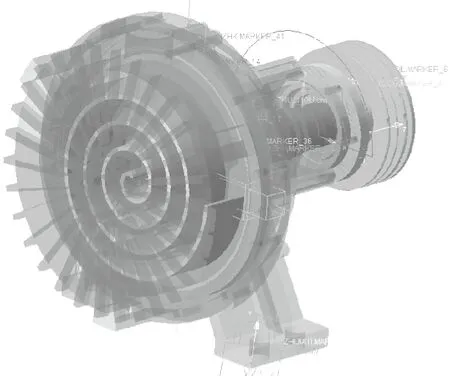

在Pro/E平台上对涡旋压缩机进行实体建模和虚拟装配设计,通过数据接口程序将三维CAD装配模型送入ADAMS/View环境,并设置各零部件的材料属性、约束类型、运动关系及相关仿真参数,经模型验证成功后,建立针对涡旋压缩机的数字化样机仿真模型,如图4所示。以此样机为平台,对涡旋压缩机展开动态仿真与分析。

图4 虚拟样机仿真模型

ADAMS/View环境下的柔性体模型采用模态向量与模态坐标的线性组合来表示弹性位移,通过计算每一时刻物体的弹性位移来描述其变形运动[7]。广义坐标下的机械系统柔性体动力学方程如式(4)所示,其中,M不柔性体质量矩阵;K为广义刚度矩阵;fg为广义重力;D为模态阻尼矩阵;ψ为约束方程;λ为拉格朗日因子;Q为广义作用力;ξ为广义坐标,如式(5)所示,其中qi为模态坐标;m为模态坐标数。

(4)

ξ=(x,y,z,φ,θ,∠,qi,(i=1,2,…,m)T

(5)

在ANSYS平台上对曲轴、动涡盘及十字滑环进行单元设置和网格划分,建立这些运动构件的模态中性文件(MNF文件),然后将其导入ADAMS对各构件进行柔性化处理。MNF文件的形成需要通过Mass21单元建立两个以上的刚性区域,如图5所示,分别在曲轴有限元模型两端中心位置建立刚性区域(图中虚线连接区域),ADAMS会自动与刚性区域建立连接,通过替换MNF文件形成柔性化曲轴模型,如图6所示,曲轴柔性体与平衡铁、皮带轮仍为刚性连接。同样对动涡盘和十字滑环进行柔性化建模,形成基于ADAMS平台的涡旋压缩机刚柔耦合仿真模型。

图5 曲轴有限元模型及刚性区域

图6 曲轴柔性化建模

4 动态仿真与分析

4.1 机构运动仿真

1) 涡旋齿啮合运动规律

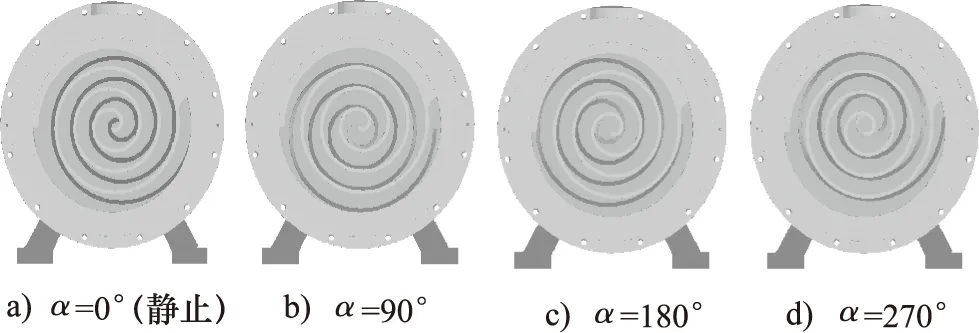

动、静涡旋盘结构基本一致,其型线均采用阿基米德螺旋线。当动、静涡旋齿啮合时,渐开线内外轮廓会形成数对封闭的月牙形容积腔,如图7所示,为曲轴旋转角度α在0°、90°、180°及270°处的涡旋齿啮合变化过程。随着曲轴的转动,封闭气腔的形状大小不断地在变化。

图7 动、静涡旋齿啮合过程

涡旋压缩机的吸、排气是同时进行的,主轴旋转一周完成一次吸气和排气过程,低压气体从未封闭的外缘容积腔进入,经过压缩后从静涡盘中心的排气孔排出。在曲轴回转过程中,动涡盘实质上是在绕静祸盘基圆中心作圆周轨迹平动,分析图7可知,在周期性的平动过程中,动、静涡旋齿啮合形成的封闭容积腔会相应地扩大或缩小,从而实现气体的连续吸入、压缩和排出。

2) 曲轴与十字滑块运动状态

旋压缩机运行过程中,曲轴作周期性回转运动,十字滑环沿着支架和动涡盘上的滑槽作往复平动。图8为主轴转角α在0°、90°、180°及270°处时曲轴与十字滑环的运动状态。实际当中,做往复运动的十字滑环会产生一定惯性力,在滑槽极限位置时加速度最大,对支架和动涡盘产生的冲击也最剧烈,如图8中十字滑环和动涡盘的动态仿真云图,当主轴运动至90°、180°及270°处的极限位置时,柔性体振动变形和应力分布最为明显,由此可知,应尽量减轻十字滑环自重,以减小惯性冲击载荷的影响。

图8 曲轴与十字滑环运动位置

4.2 柔性体动力学仿真

将曲轴转速设置为2800 r/min[1],对涡旋压缩机刚柔耦合模型进行柔性体动力学仿真分析。相对于刚体模型,柔性体可以更为精确地反映结构的真实形态,如图9所示,十字滑环、动涡盘及曲轴的柔性体模型在仿真过程中会发生一定的振动变形,这与实际情况相吻合,大大提高了动态仿真的精度和可靠性。

图9 柔性体形态仿真云图

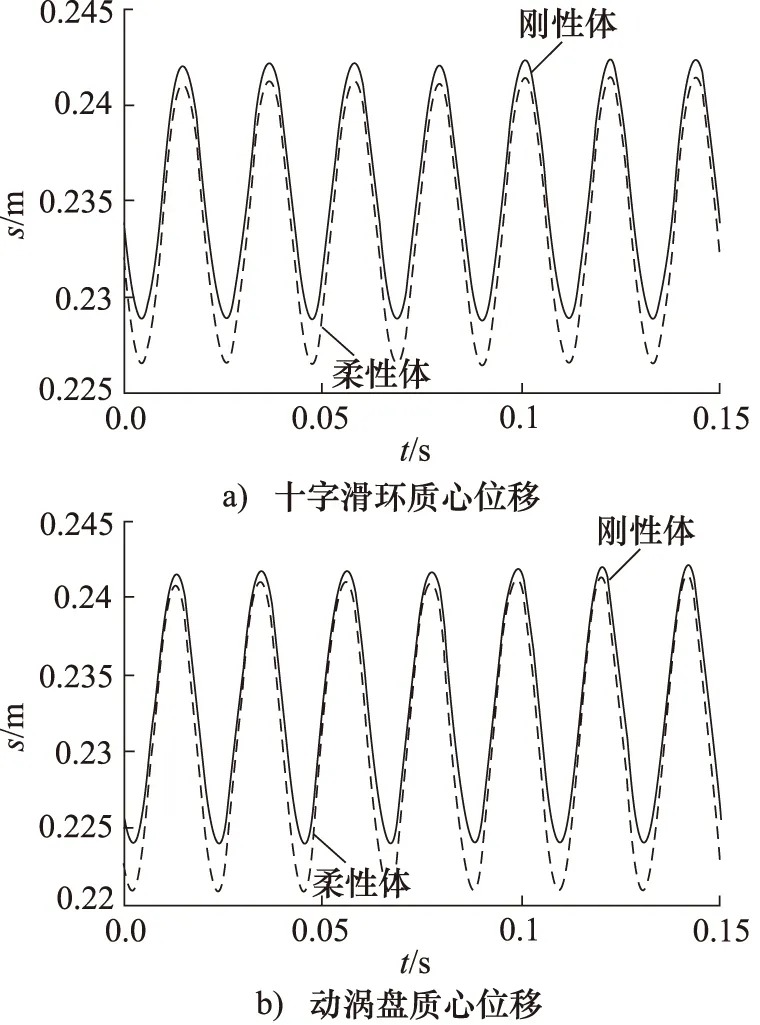

图10为十字滑环和动涡盘在不同形态下的质心位移仿真曲线,比较可知,质心位移运动规律基本一致,但在刚体与柔性体形态下的位移曲线存在一定差异,即与刚体形态相比,十字滑环和动涡盘在柔性状态下的质心位移峰值及谷值均偏小,特别是位移谷值的偏小幅度更为明显。两种结构形态下的仿真结果数据比较见表1,其中,d1max为十字滑块位移峰值;d1min为十字滑块位移谷值;d2max为动涡盘位移峰值;d2min为动涡盘位移谷值。

图10 刚柔耦合模型与刚体模型仿真结果比较

刚体与柔性体仿真结果比较见表1。

表1 刚体与柔性体仿真结果比较 mm

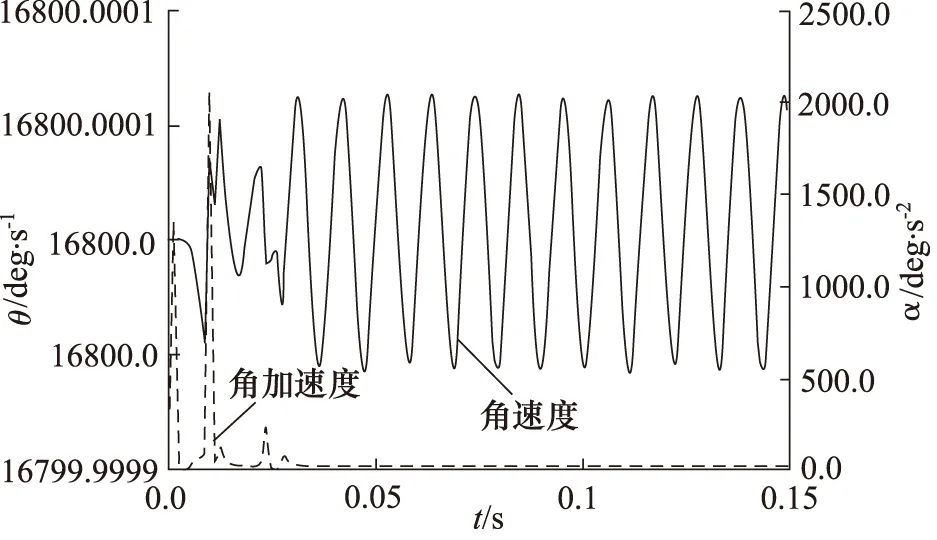

涡旋压缩机为典型旋转机械,实际运行过程中,主轴系统在启动阶段存在加速现象,即曲轴从静止状态爬升至2800 r/min过程中,由于加速度作用会使机体出现一定的振动和噪声。如图11所示,曲轴的角速度和角加速度在启动阶段(0~0.3 s)存在明显振荡,0.3 s 以后曲轴角速度趋于平稳,保持在2800 r/min左右运转,且振荡幅度极小,而角加速度则逐渐趋于0。说明启动0.3 s以后主轴系统开始稳定运行,符合涡旋压缩机实际工作情况。

图11 曲轴角速度与角加速度

实际工况下,动涡盘在启动阶段也存在速度和加速度的振荡,如图12所示,0.3 s以后动涡盘质心速度保持在3 m/s左右,而加速度则稳定在884.68 m/s2附近,说明气体的吸入、压缩及排放过程也是在0.3 s以后趋于稳定, 与主轴系统的振动衰减规律一致。 由此可知, 涡旋压缩机启动后,在0~0.3 s内为加速爬升阶段,这期间会出现一定的振动和噪声,0.3 s以后整机系统会以2800 r/min的工作转速稳定运行。

图12 动涡盘速度与加速度

5 结论

虚拟样机技术为当前工程领域引入了全新的设计理念,在未来的产品设计与开发中,虚拟样机技术将会大幅提高工业产品的设计效率和质量,并实现产品的设计、仿真、分析、制造及装配的虚拟开发过程。

通过虚拟样机技术和ADAMS仿真平台,在可视化环境下实现了涡旋压缩机的动态仿真分析,为其结构设计、技术改造及运动学参数的确定提供了方便、快捷的设计手段。在刚柔耦合建模基础上对涡旋压缩机进行柔性体动力学仿真,更为精确地分析了静、动涡盘的啮合过程,进一步明确了主轴传动系统的启动运行状态,为涡旋压缩机的性能提升和技术进步提供了有力支持。

参考文献:

[1] 张波. 涡旋压缩机实体建模与传动系统动力学分析[D]. 沈阳:东北大学,2006.

[2]王荣,曹源文. 机械系统虚拟样机技术浅析[J]. 科技信息,2013,(18):147-148.

[3]冯景华,吴南星,余冬玲. 机械系统动态仿真技术及ADAMS的理论基础研究[J]. 机械设计与制造,2004,(4):17-19.

[4]郑相周,唐国元.机械系统虚拟样机技术[M].北京:高等教育出版社,2010.

[5]李超,余洋,赵嫚. 涡旋压缩机的虚拟建模与运动仿真[J]. 流体机械,2012,40(1):17-21.

[6]杨义勇,金德闻. 机械系统动力学[M].北京:清华大学出版社,2009.

[7]邱海飞. 基于ADAMS的四连杆打纬机构动态设计与仿真[J]. 机械传动,2011,36(7):52-55.

[8]Kim S, Park J, Ahn K, et al. Improvement of the Performance of a Centrifugal Compressor by Modifying the Volute Inlet[J]. ASME Journal of Fluids Engineering, 2010,(132):91-101.

[9]邱海飞,王益轩.基于虚拟样机技术的经纱张力仿真与分析[J]. 纺织学报,2011,32(1):119-123.

[10]王国梁. 采用双圆弧加直线单元组合型线的涡旋压缩机理论及试验研究[J].机械工程学报,2010,46(10):144-147.

[11]李峰,王永娟,徐诚,等.虚拟样机技术及其在轻武器研制中的应用[J].计算机辅助设计与图形学学报,2006,18(6):885-888.