多输出齿轮泵供油条件下双定子马达的输出特性

, , , , , 德生

(燕山大学 机械工程学院, 河北 秦皇岛 066004)

引言

液压传动技术在工、农业等领域的应用已经十分成熟,但近年来随着人们对于节能、高效、环保等要求的日益增加,对液压传动提出了新的要求[1]。因此,众多研究者从元件性能、寿命、液压传动介质、能源利用率和可靠性等方面进行不断探索[2-4],如将原有元件用新型材料制造[5]、运用模拟仿真技术改善元件内部结构[6,7]、采用纯水作为液压介质[8]等。

齿轮泵作为最常用的三类液压泵之一,作为液压系统中重要的动力元件被广泛应用,如机床、农林、冶金、矿山、建筑、船舶、 飞机、 石化机械等领域[9,10]。但由于齿轮泵径向力不平衡、流量和压力脉动较大、噪声较大、排量不可变等方面不足的存在,制约着齿轮泵的发展和应用。为此,众多研究者从优化齿轮参数及泵体结构[11]、噪声控制、变量方法和消除径向力不平衡因素等方面进行不断研究[12,13]。

本研究介绍了一种多输出齿轮泵的原理和输出特性,进而以该泵与双定子液压马达为基础,建立新型传动方式[14],并对该形式下马达的输出转速和转矩进行理论探讨与分析。该传动方式区别于传统的液压传动,能在一个执行机构(液压马达)下,实现多种不同转速和转矩的输出。

1 多输出齿轮泵原理

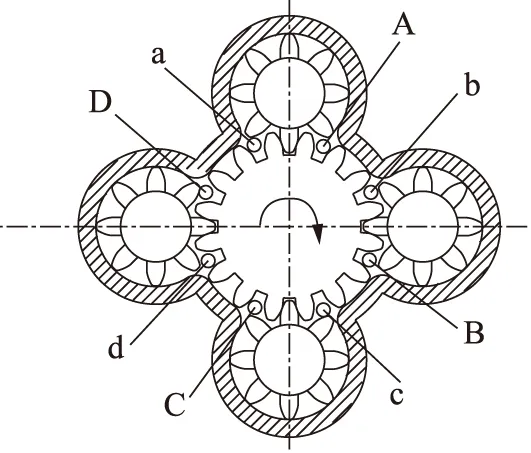

多输出齿轮泵由1个大齿轮、4个小齿轮、侧板、两侧端盖和泵体组成,其中大齿轮作为主动轮布置在中央,4个小齿轮作为从动轮,对称均匀分布在主动轮的周围,每2个相互啮合的齿轮的左右两侧各分布一个吸、压油口。该泵原理如图1中所示,当主动轮顺时针转动时,4个从动轮逆时针转动,形成4组吸、压油口(Aa、Bb、Cc、Dd),A、B、C、D是4个吸油口,a、b、c、d是4个压油口。在主动轮转动转动过程中,每组吸、压油口同时完成吸压油过程,输出4种相同排量的油液,即4个压油口排量相同,4个压油口既可以独立输出又可以组合输出。

A、B、C、D.吸油口 a、b、c、d.压油口图1 多输出齿轮泵原理图

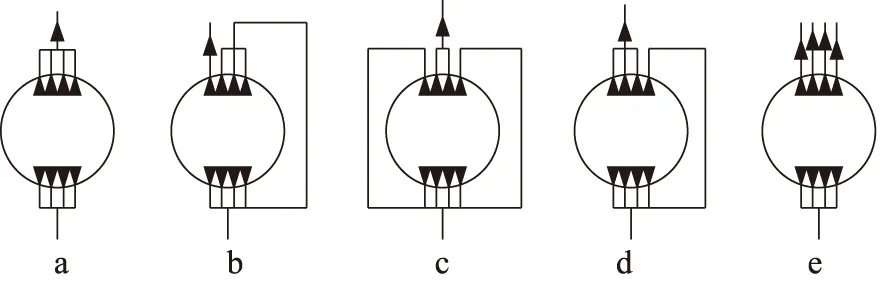

为了方便构建系统图和便于表达,将该泵的职能符号暂定为如图2表示。

如图2所示,圆圈内的4组黑色三角表示该马达的4组吸压油口,图中a是多输出泵的4个压油口汇聚到一个出油口时的职能符号,此种输出称为整体输出;b表示任意一个压油口独立输出,其余压油口空载,此种输出称为单输出;c表示任意2个压油口组合输出,其余压油口空载,称为双输出;d表示任意3个压油口组合输出,剩余油口空载,称为三输出;e表示4个压油口独立同时输出,称为四输出。除上述外,各个油口也可以独立输出,其职能符号此处未画出。可见,该泵输出的流量种类多样,可称之为多输出泵。

图2 不同种输出方式下泵的职能符号

2 新型传动方式

该多输出齿轮泵可与双定子多速马达组合形成新型传动系统,利用该泵四个压油口可独立输出及组合输出的特性与多速马达配合,通过换向阀改变对马达的供油方式,即可实现多速马达的多种转矩和转速的输出,更能实现多速马达的差动连接。下面以双作用连杆滚柱型双定子多速液压马达为例,探讨其与多输出齿轮泵组成的传动系统中马达所能输出的转速及转矩。

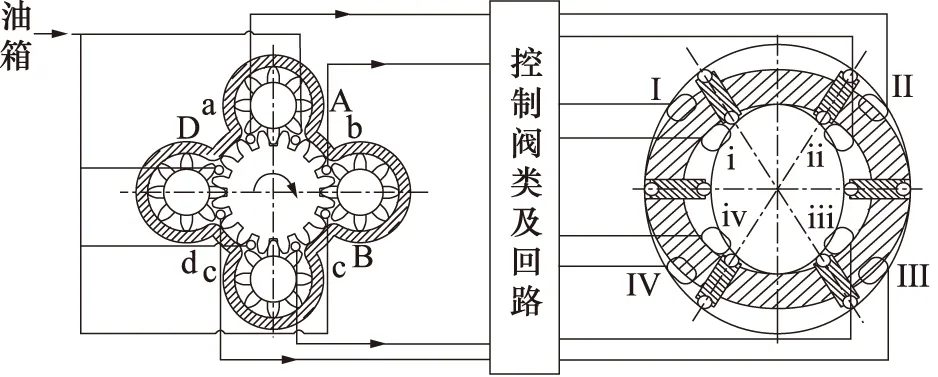

本研究只对复合齿轮泵和多速马达构成的传动系统中马达输出的转速转矩进行探讨,故传动系统中的控制阀类和回路简化为方框,油箱及其他附件简化不画,只将动力元件和执行机构表示出来,得到如图3所示的传动简图。

图3 多输出齿轮泵与双作用连杆滚柱型双定子液压马达传动简图

图3中左侧动力元件为前述多输出复合齿轮泵,其中Aa、Bb、Cc、Dd为四组吸压油口,共八个油口,右侧执行机构为双作用滚柱连杆型双定子多速液压马达,其中Ⅰ、Ⅱ、Ⅲ、Ⅳ为外马达进出油口,ⅰ、ⅱ、ⅲ、ⅳ为内马达进出油口,整个马达共8个油口。泵中主动轮顺时针转动时, A、B、C、D 4个口吸油,a、b、c、d 4个口压油,将油液输入到系统中,再经过各类控制阀控制输入到多速马达中驱动转子转动,可实现内马达单独工作、外马达单独工作、内外马达同时工作及内外马达差动工作。

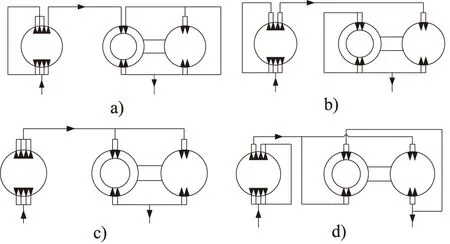

根据泵供油方式的多样性,马达每种工作方式都有多种泵-马达连接形式,选择其中具有代表性的进行介绍。如图4a所示为多输出齿轮泵驱动内马达单独工作的连接方式之一,泵为单输出供油形式;图4b所示为泵驱动外马达单独工作的连接方式之一,泵为双输出供油形式;图4c所示为泵驱动内外马达同时工作的连接方式之一,泵为整合输出供油形式;图4d所示为泵驱动内外马达差动工作的连接方式之一,泵为双输出供油形式。对于马达的不同工作方式,多输出齿轮泵均能实现单输出、整合输出及其余出油组合方式的输出,共能实现4种不同流量的输出。

图4 多输出齿轮泵与双定子马达连接方式

3 新传动方式下马达转速及转矩探讨

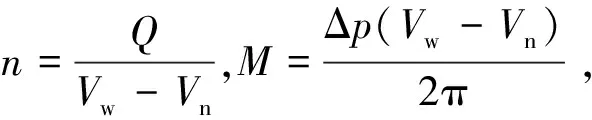

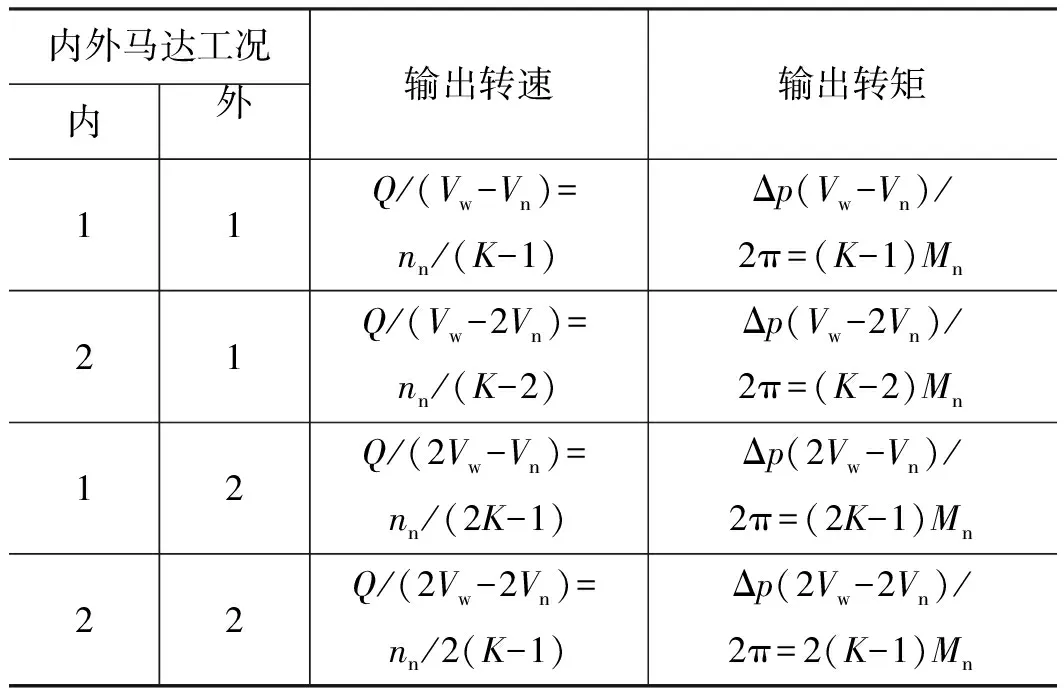

由于多输出齿轮泵与多速马达能够形成多种连接及工作方式,因此,对该泵与马达传动系统中马达的输出转速及转矩及其相应规律的探讨与总结必不可少。齿轮泵4个压油口输出流量相同,泵出油口的任意组合使泵可输出4种成比例流量,将单个油口输出流量记为Q,则输出流量共有Q、2Q、3Q和4Q,由双定子液压马达的结构特点可知,其2个内马达排量相等,2个外马达排量相等,内、外马达的排量成比例,比例系数为K。2个内马达排量均为Vn,2个外马达排量均为Vw,且Vw=KVn,单个内马达的转速nn=Q/Vn,外马达的转速nw=Q/Vw,相应的内马达转矩Mn=ΔpVn/2π,外马达转矩Mw=ΔpVw/2π,马达进出口压差为Δp。下面分析供油流量为Q时的马达输出转速及转矩,如表1所示。

表1 供油流量Q时马达不同工况下的输出转速

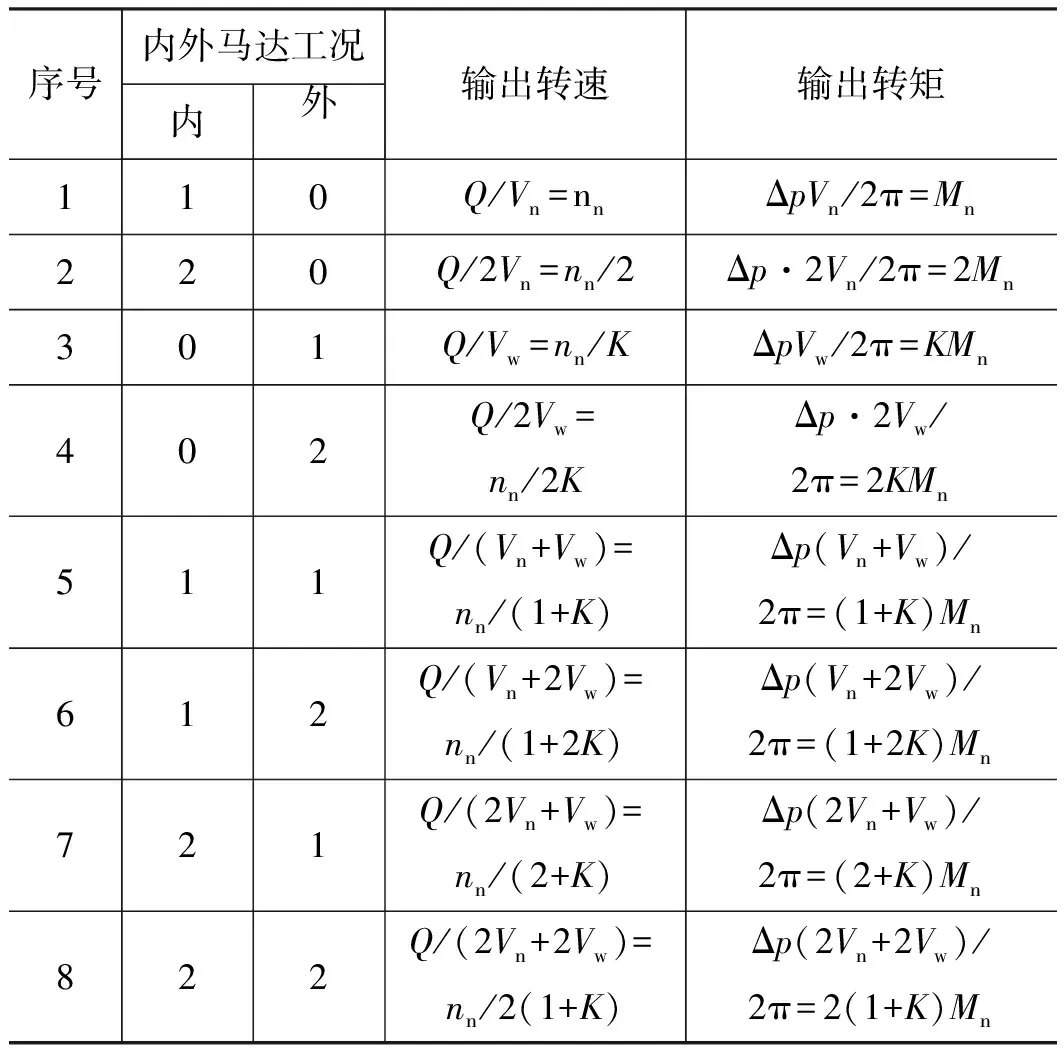

表2 差动工作下马达的输出转速与转矩

表2中所列只是泵输出流量为Q时马达差动连接输出的转速,Q改变时同理可得到相应转速,该齿轮泵与双作用双定子马达构成的差动传动系统共能实现4组,即16种转速的输出,且每组的转速成比例,但其中存在相同转速,即输出流量为2Q时的2nn/2(K-1)与输出流量为Q时的nn/(K-1)相同,输出流量为4Q时的4nn/2(K-1)与输出流量为2Q时的2nn/(K-1)相同,因此共可实现14种转速输出。由于马达输出转矩与其自身排量有关,因此输出转矩共4种。

根据上述四输出齿轮泵对双作用多速马达传动中马达的转速转矩规律,可以推导得输出数为m的泵对n作用双定子多速马达传动的马达转速与转矩规律:普通连接方式下可以实现m(2n+n2)种转速和2n+n2种转矩,差动连接方式下可以实现mn2种转速和n2种转矩。需要说明的是,在前面的讨论中均不涉及K的特殊取值情况。在各自连接方式下实现的传动中,由于系数K的不同取值存在转速、转矩相同的情况,所以需要针对具体传动加以分析得到准确的转速和转矩种类。上述规律只针对马达在一个转向工作,当马达反向工作时同理可得其输出转速与转矩的种类。

4 结论

本研究介绍了多输出齿轮泵的结构及其工作原理,从理论上重点探讨以该泵和双作用双定子多速液压马达组成传动系统中马达转速与转矩的输出种类,并加以扩展,初步得到了m输出的该类泵对n作用双定子多速马达的传动规律。可见,与传统单泵单马达传动系统相比,该传动系统能够实现更多种类的转速和转矩输出,同时丰富了多泵多速马达传动系统,为进一步研究多泵多速马达传动系统的传动方式及其规律奠定了理论基础。由于连接方式的多样化,系统中传统换向过程变得繁琐,因此该文也为后续改善换向过程乃至研究新型换向阀做出铺垫。

参考文献:

[1]韩跃进.液压传动技术在机械驱动中的应用研究[J].硅谷,2012,(7):96-97.

[2]赵恩刚,黄太祥,吴张永,等.纯水液压传动技术的现状与应用展望[J].流体传动与控制,2006,(5):1-3.

[3]Hu Shi, Huayong Yang, Guofang Gong, et al. Energy Saving of Cutterhead Hydraulic Drive System of Shield Tunneling Machine [J]. Automation in Construction, 2014,(37):11-21.

[4]郭雄华,韩慧仙,曹显利.工程机械液压系统可靠性分析[J].制造业自动化,2010,(5):255-257.

[5]余祖耀,李壮云,聂松林,等.水液压柱塞泵陶瓷柱塞的可靠性设计[J].机械设计,2003,(4):12-13.

[6]张宝会.电液伺服阀三维流场分析与仿真建模方法研究[D].西安:西安电子科技大学,2011.

[7]A Menéndez Blanco, JM FernáNdez Oro. Unsteady Numerical Simulation of an Air-operated Piston Pump for Lubricating Greases Using Dynamic Meshes [J]. Computers & Fluids, 2012,(57):138-158.

[8]HX Chen, Patrick SK Chua, GH Lim. Dynamic Vibration Analysis of a Swash-plate Type Water Hydraulic Motor [J]. Mechanism and Machine Theory, 2006,(41):487-504.

[9]王慧敏.双联复合齿轮泵的设计与研究[D].哈尔滨:哈尔滨工业大学,2010.

[10]栾振辉.齿轮泵研究的现状与发展[J].起重运输机械,2005,(6):11-13.

[11]阮学云,胡坤,侯波.基于MATLAB三极并联齿轮泵的结构优化设计[J].矿山机械,2010,38(12):42-44.

[12]阮学云,刑佑亭,钮炳瑜.基于频谱分析的CBK型齿轮泵噪声诊断及控制[J].机床与液压,2012,40(9):147-150.

[13]Emiliano Mucchi, Alessandro Rivola, Giorgio Dalpiaz. Modelling Dynamic Behaviour and Noise Generation in Gear Pumps: Procedure and Validation [J]. Applied Acoustics, 2014,(77):99-111.

[14]闻德生.多泵多马达传动中输出转速的理论分析[J].中国科学技术科学,2011,41(5):579-584.