直驱泵控电液位置伺服系统模糊PID控制仿真与实验研究

, , , (西安理工大学 机械与精密仪器工程学院, 陕西 西安 710048)

引言

液压伺服系统特别是电液伺服系统己经在军事领域、航空技术领域和工业自动化领域都占有十分重要的地位,但凡需要使用大功率、快速、精确反应的控制系统,都得到大力应用。在国防工业领域中,主要用于飞机的操纵系统、导弹的自动控制系统和火炮的操纵系统等方面;而在一般工业领域中, 则主要用于机床、冶炼轧钢、建筑机械和船舶等控制系统[1,2]。因此电液伺服控制系统的研究与发展对于实现国防工业和一般工业的现代化,同时对于赶超国际先进技术都有着非常重大的意义。电液伺服的控制技术分为阀控和泵控两大类。目前应用最广泛的是阀控系统, 但阀控电液伺服系统存在对介质要求高、元件寿命短、效率低、能量浪费大等不足,均限制了该技术的应用。直泵控电液伺服系统是交流伺服电动机技术和液压技术相结合的产物,是近十年来交叉学科相结合的技术成果。该系统的最大特点通过交流伺服电动机驱动定量泵,再由定量泵直接驱动液压缸。通过改变伺服电动机的正反转、速度和运转时间来控制液压缸的正反向、速度快慢和位置。其优点是伺服电动机与控制执行元件的液压油缸可以做到较为理想的功率匹配,功率损失小,效率高,结构紧凑。

然而与所有液压伺服系统一样,由于自身特性的影响以及外界干扰因素的影响, 直驱式容积控制电液伺服系统存在严重的非线性,传统的PID控制方法很难满足系统的动态和稳态指标的要求。模糊控制不需要精确的数学模型,鲁棒性较好,但是模糊控制本身消除系统稳态误差的能力比较差[3,6-8]。为了能够既满足控制器参数的自动调整又能够提高消除系统稳态误差的能力,我们采用综合模糊控制和PID控制优势的模糊自整定PID控制方法解决直驱泵控系统液压缸的位置伺服控制,通过仿真与实验研究表明该方法具有良好的动态特性与对外部干扰较强的鲁棒性。

1 直驱泵控系统组成和工作原理

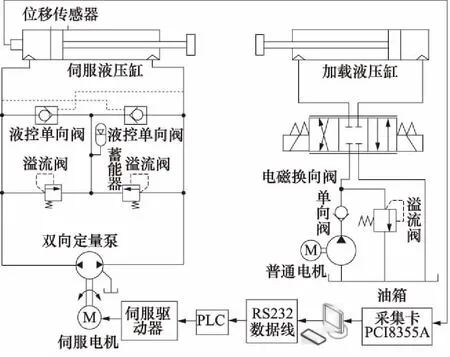

直驱泵控系统组成如图1所示,系统主要由伺服电机调速模块、闭式容积控制模块、计算机控制模块、辅助油路模块和加载模块构成。其中电机调速模块包括伺服电动机及其驱动与控制系统,完成电机转速、转角与转矩控制;泵控缸模块由双向定量柱塞泵和活塞缸组成,通过控制泵流量、压力、转向来控制活塞的速度、位移和方向;辅助油路模块由溢流阀、单向阀、液控单向阀和蓄能器构成,与油箱和进出口主油路相联两个溢流阀起过载卸荷功能;单向阀和液控单向阀主要解决不对称活塞缸容积控制流量不平衡时的补油和泄油问题;蓄能器起到储油和补油的功能。加载模块是一个传统的阀控缸系统。其工作原理:当液压缸活塞伸出时,低压油的排出量小于高压油的流入量,泵出现低压油供油不足,回路油压降低,单向阀反向打开,通过吸油方式向低压回路补油;反之,当液压缸活塞缩回时,油缸的液压油流出量大于流入量,液控单向阀反向打开,进行卸油,使柱塞泵的流入流出液压油量保持平衡。

图1 直驱泵控组成图

2 基于AMESim/Simulink的泵控缸系统仿真模型

AMESim是当今领先的流体传动系统和液压/机械系统建模、仿真及动力学分析软件,它为用户提供了基于系统原理图的建模方法,使得用户可以从繁琐的数学建模中解放出来,专注于物理系统本身的设计,从而便于工程技术人员的掌握和使用[4]。MATLAB仿真平台Simulink借助MATLAB的计算功能,可方便地建立各种模型、改变仿真参数,能有效地解决仿真技术中的问题。由于AMESim作为机械系统仿真设计平台提供了与MATLAB软件的接口。因此,可将AMESim作为一个完整的系统工程仿真平台,Simulink作为事实上的控制系统设计的标准平台。点对点AMESim-Simulink接口提供了一个使用便捷和行之有效的工具,用于AMESim的被控对象模型和控制系统模型之间的耦合分析。同时利用了AMESim和Simulink的最佳功能,避免了不同平台之间复杂模型的重建[5]。

在AMESim/Simulink联合仿真环境下,根据直驱泵控系统原理建立控制系统的仿真原理图,如图2所示。

其参数设定如下:活塞直径为36 mm;缸直径为63 mm;液压缸行程为0.15 m;电机的转速为1500 r/min;泵的排量为16 mL/r,转速为1500 r/min;溢流阀的调整压力为7 MPa;电液伺服阀各通路的流量为40 L/min, 阻尼比取0.7,位移传感器的增益为10 V/m。其他参数设置为默认值。

图2 泵控系统AMESim/Simulink仿真模型

AMESim与Simulink的联合仿真具体的实现过程:在AMESim中建立直驱泵控系统子模型经过系统编译、参数设置等生成供Simulink使用的S函数,在Simulink环境中,将建好的包含其他Simulink模块 AMESim模型当作普通的S函数对待,添加到系统的Simulink模型中,从而实现AMESim/Simulink的联合建模与仿真。

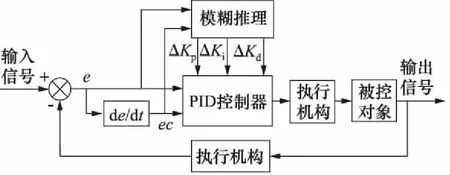

3 直驱泵控系统模糊PID控制器设计

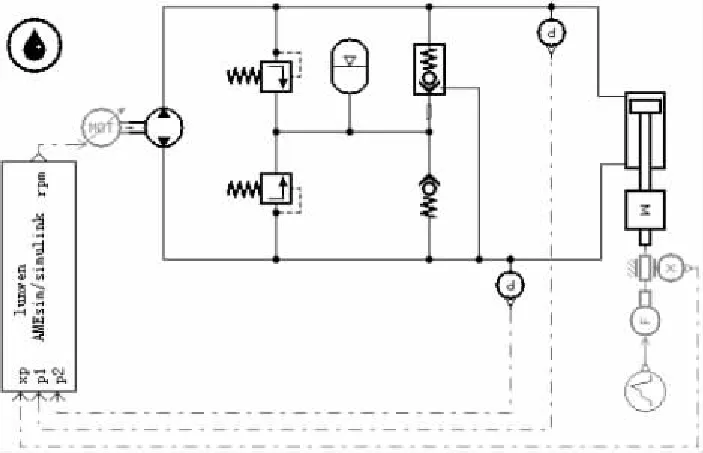

1) 自适应模糊PID控制器结构

根据直驱泵控伺服系统的特点,将PID控制与模糊控制相结合,设计了自适应模糊PID控制器[7,9-11],其结构如图3所示。在常规PID控制器的基础上增加了一个模糊推理模块,该模块可根据误差与误差变化率自适应地整定PID控制器的增益参数Kp、Ki、Kd。模糊推理模块采用二输入三输出结构,输入为系统输出与控制量之间的误差e及误差的变化率ec,输出为PID控制器的增益系数Kp、Ki、Kd。模糊推理模块利用PID控制器参数整定的经验知识与模糊集合理论建立输入与输出之间的非线性映射关系,实现根据控制系统参数与控制误差的变化实时地调整PID参数,提高控制系统的性能指标与环境适应能力。

图3 模糊自适应PID控制器

2) 自适应模糊PID控制器在LabVIEW中实现

利用某公司的图形化虚拟仪器软件LabVIEW 8.2专业开发版和附带的模糊逻辑工具箱(Fuzzy Control Toolkit)设计PID参数的模糊控制器。设计步骤为:

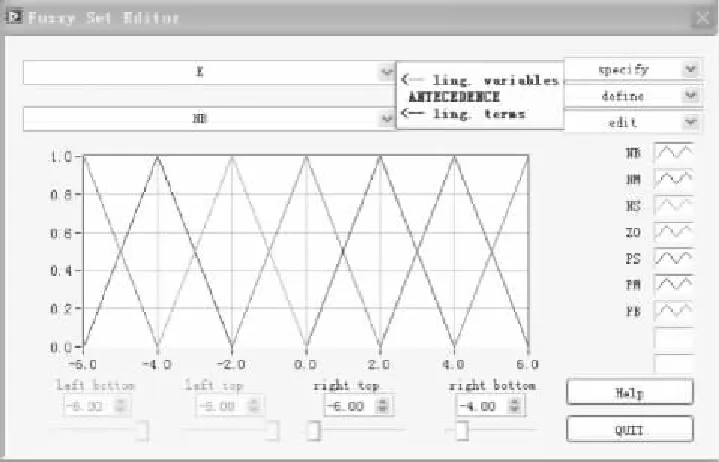

(1) 输入、输出量模糊化处理在LabVIEW环境中是在Fuzzy Set Editor设置。运行Fuzzy Logic Controller Design模块,通过具有交互式界面的Fuzzy Set Editor设计输入变量偏差e、偏差的变化ec、输出变量Kp、Ki、Kd的论域范围及各个语言变量的隶属函数形状等参数(见图4)。由于每个控制器只有1个输出变量,因此需分别设计对应于3个输出变量Kp、Ki、Kd的模糊控制器。对输入变量偏差e、偏差的变化ec、输出变量Kp、Ki、Kd的隶属函数均采用三角形的隶属函数形状,论域范围均采用玛达尼的模糊量化方法将其离散为[-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6] 13级,并分为正大(PB)、正中(PM)、正小(PS)、零(ZO)、负小(NS)、负中(NM)及负大(NB)等7个语言变量值。

图4 隶属函数设置

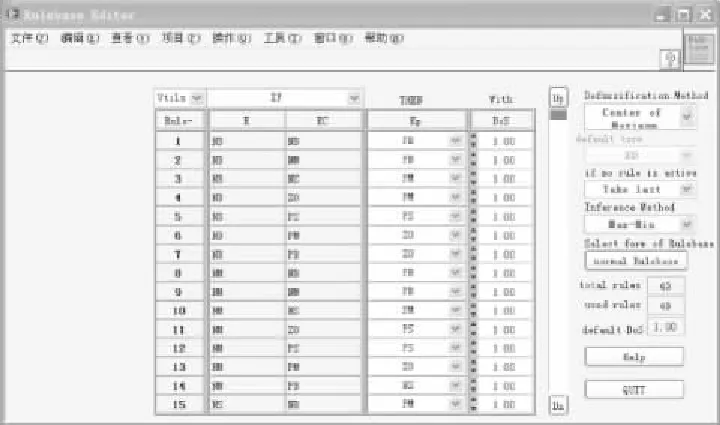

(2) 在Fuzzy Logic Controller Design模块中通过Rulebase Editor确定“IF…THEN…”形式的模糊控制规则(见图5),并选择相应的推理算法和解模糊方法等。该编辑器可实现将输人量的各语言变量自动匹配,并为每条规则选择加权值,以便进行规则的优化。根据大量专家知识和研究成果本设计中采用49条控制规则,每条规则的加权值都缺省为1,模糊推理算法为max-min合成法,解模糊方法采用取最大隶属度法。

图5 模糊控制规则

(3) 通过I/O Characteristic对设计的模糊控制器输出特性进行初步测试和分析,验证控制规则是否完备,是否有规则冲突等,以对其进行必要的修改和优化。

(4) 将设计好的模糊控制器分别保存在后缀名为Kp.fc,Ki.fc,Kd.fc的数据文件中,以备在应用程序中调用。

4 直驱泵控系统自适应模糊PID控制仿真与实验

基于CQYZ-D虚拟仪器测控电液比例与电液伺服控制实验台如图6所示,对直驱泵控系统的液压缸的调速与位置伺服性能进行测试,分别输入单位阶跃和正弦输入信号对本研究提出的控制算法验证。

图6 CQYZ-D虚拟仪器测控电液比例伺服控制实验台

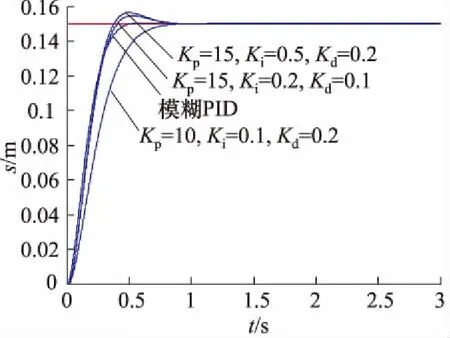

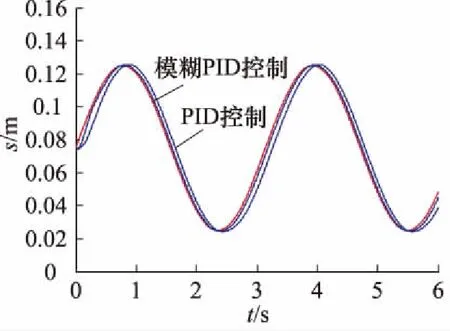

基于AMESim/Simulink联合仿真得到阶跃和正弦跟踪PID和自适应模糊PID控制的对比曲线分别如图7和图8所示。

图7 PID和模糊PID阶跃跟踪曲线仿真对比

图8 PID和模糊PID正弦跟踪曲线仿真对比

分析图7、图8,随着Kp、Ki的增大,Kd的减小,PID位置闭环响应速度逐渐加快,但超调量也出现了增大,调节时间被延长,可见采用传统PID控制难以解决响应速度和调节时间之间的矛盾;而模糊PID由于采取自适应调整PID控制参数的策略,在响应速度、稳态精度与调节时间之间实现了优化综合,达到了良好的控制效果。

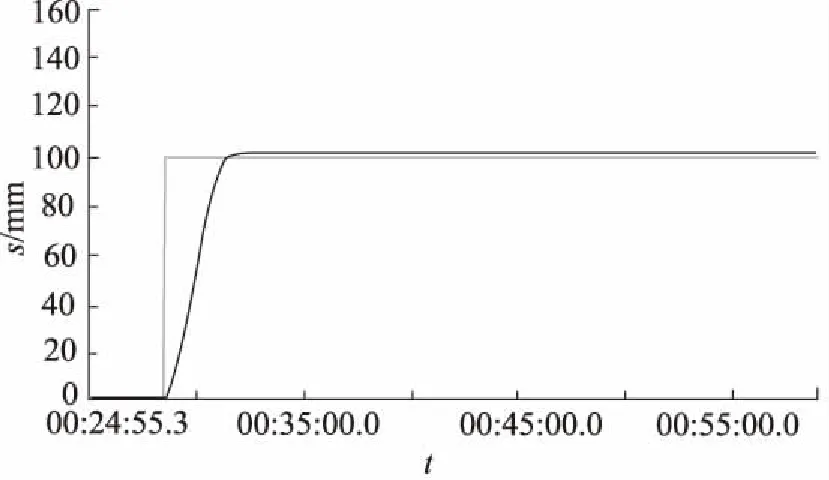

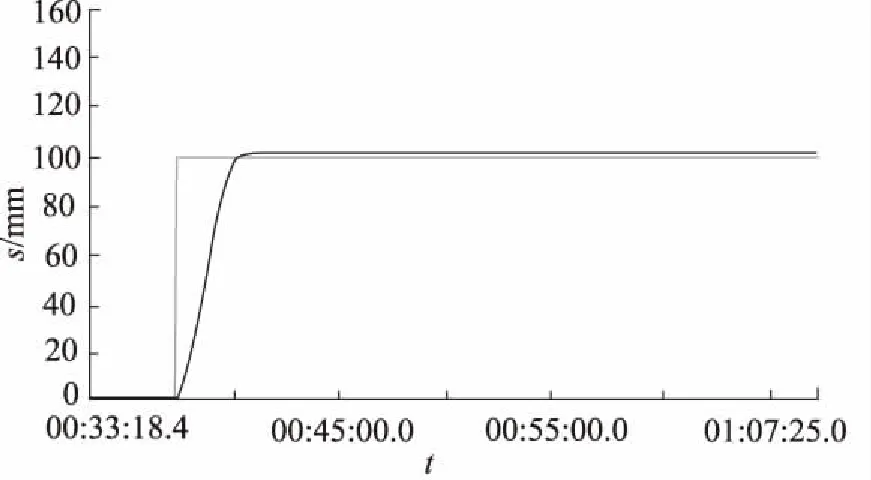

如图9和图10,分别为直驱泵控系统位置闭环阶跃响应PID和模糊PID实验结果,可以看出:实验结果与仿真结果基本一致,模糊PID控制的各项性能指标仍优于普通PID。实验与仿真的差异主要表现在滞后时间和超调量,实际系统存在较为严重的时滞性,其次响应速度和精度也有一定差异。

图9 PID阶跃跟踪曲线

图10 模糊PID阶跃跟踪曲线

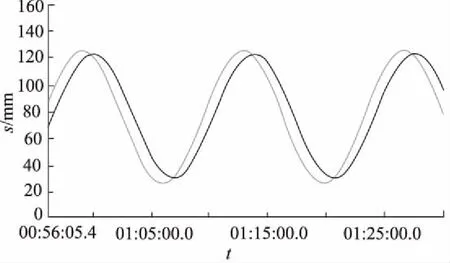

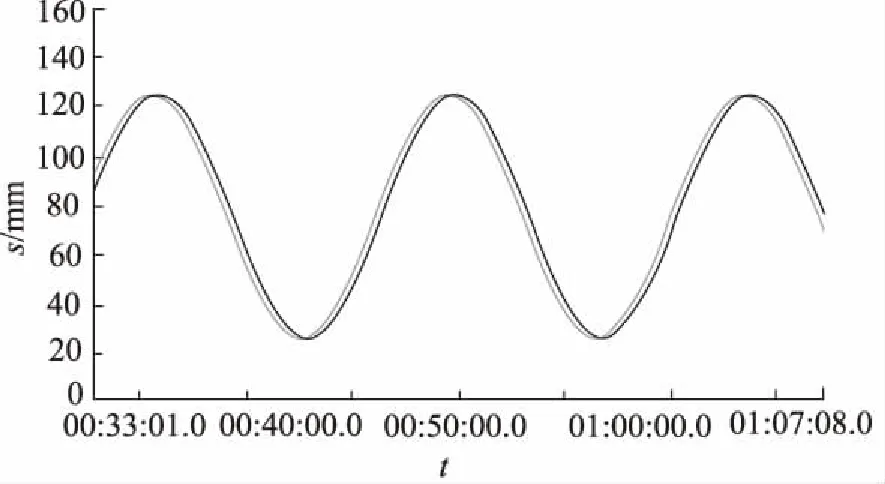

图11、图12为普通PID控制与模糊PID正弦曲线跟踪控制实验结果。从图中可以看出采用两种控制策略进行直驱泵控系统位移曲线跟踪控制时,由于伺服电机与泵控缸系统均为大滞后系统,系统输出与控制目标之间均存在时间上的延迟,但对比两图可以看出模糊PID实际输出曲线与移位目标曲线基本吻合,而普通PID存在较大误差。

图11 PID正弦跟踪曲线

图12 模糊PID正弦跟踪曲线

可见,由于自适应模糊PID控制采取了根据误差和误差变化率自适应调整PID参数的控制策略,与普通PID相比,其响应速度、控制精度与抗干扰能力均得到明显改进,能较好满足液压缸位置的伺服控制需要。

5 结论

仿真和实验都表明:常规PID控制器只能通过改变控制器参数改善控制性能、不灵活、控制规律较难掌握、响应速度慢、调整时间长、有滞后的缺点。而模糊PID控制器具有控制响应速度快、无滞后和超调的优点。同时,模糊PID控制器也继承了常规PID控制器控制稳态误差小的优点,具有良好的动态特性。

参考文献:

[1]高明乾.阀控非对称缸伺服系统辩论域自适应模糊PID研究[D].长沙:长沙理工大学,2008.

[2]田原,吴盛林.无阀电液伺服系统理论研究及试验[J].中国机械工程,2003,14(21):118-121.

[3]王洪杰,王福生,王丽智.基于模糊PID控制的直驱式电液伺服系统研究[J].机床与液压,2007,35(5):108-110.

[4]江玲玲,张俊俊.基于AMESim与MATLAB/Simulink联合仿真技术的接口与应用研究[J].机床与液压,2008,(1):148-151.

[5]刘海丽,李华聪.液压机械系统建模仿真软件AMESim及其应用[J].机床与液压,2006,(6):124-126.

[6]蒋红武,麦云飞.模糊自适应PID控制在电液伺服万能试验机中的应用[J].机械制造,2007,45(518):6-10.

[7]ZHENG Jian-ming, ZHAO Sheng-dun, WEI Shu-guo. Fuzzy Iterative Learning Control of Electro-hydraulic Servo System for SRM Direct-drive Volume Control Hydraulic Press[J]. J.Cent.South Univ.Technol,2010,(17):316-322.

[8]Sang Yeal Leea, Hyung Suck Chob. A Fuzzy Controller for an Electro-hydraulic Fin Actuator Using Phase Plane Method[J]. Control Engineering Practice,2003,(11):697-708.

[9]Young-Hyun Lee, R. Kopp. Application of Fuzzy Control for a Hydraulic Forging Machine[J]. Fuzzy Sets and Systems,2001,(118):99-108.

[10]Ranjit Kumar Barai, Kenzo Nonami. Optimal Two-degree-of-freedom Fuzzy Control for Locomotion Control of a Hydraulically Actuated Hexapod Robot[J]. Information Sciences,2007,(177):1892-1915.

[11]Cheng-Yi Chen, Li-Qiang Liu, Chi-Cheng Cheng, George T.-C. Chiu. Fuzzy Controller Design for Synchronous Motion in a Dual-cylinder Electro-hydraulic System[J]. Control Engineering Practice,2008,(16):658-673.