宏微混合驱动的3-RPR并联机构虚拟样机研究

, , , (.南京工程学院 自动化学院, 江苏 南京 67; .南京工程学院 机械工程学院, 江苏 南京 67)

引言

并联机构由最初的stewart平台不断发展,到今天已形成一个庞大的体系,并联机构的理论分析和工程应用已经形成了一个热门课题。国内外已经研制出许多机构各异、用途不一的并联机构,有些已经在实际应用中发挥了重要作用。与电气和气动驱动方式相比,液压伺服驱动机构具有刚度大、结构紧凑、体积小、重量轻、加速性好等特点。因此,目前并联机构大多采用液压伺服驱动方式[1,2]。但这种驱动方式的并联机构存在着重复定位精度差的缺点,一般为微米级。

为了满足高精度纳米级的定位需求, 出现了并联微动机构,它具有结构紧凑、运动链短、刚度高和承载能力大等优点,是纳米技术的重要组成部分,已经成为超精密加工、半导体工业、自适应光学、生物医学工程、复合材料、航天等许多尖端领域的关键技术。由于压电陶瓷具有体积小,分辨率高且容易控制等优点,国内外不少学者[3,4]研究基于压电陶瓷微位移驱动器的并联微动机构以满足高精度微位移和微运动的要求。其中,德国某公司生产的压电六轴并联微动机构已经系列化和商业化。孙立宁等人研究的并联微动机器人[5]已逐渐达到国际先进水平,且逐步走向产业化。

并联微动机构虽然具有很高的定位精度,但是其运动范围较小,这大大限制了其实际工程应用。因此,国内外学者将宏微混合驱动的技术应用到并联机构,研究混合驱动的大范围高精度并联机构。美国加利福尼亚州研制的宏/微结合的机器人系统,宏动部分由超声波马达构成直线伺服电机,微动部分由压电陶瓷驱动,该系统的分辨率达到5 nm。孙立宁教授等人[6]研究的一种集成式宏微并联驱动系统,其中,宏动部分为6-PSS结构,采用压电马达驱动;微动部分为6-SPS结构,采用压电陶瓷驱动。该全压电驱动的宏/微并联驱动系统可在立方厘米的工作空间实现纳米级的定位精度。但由于采用全压电驱动,其成本高,且压电马达的运行速度较慢、行程较小,也限制了其实际应用。另外,李长峰等人[7]研究了一种宏/微结构的并联机器人,其中微动部分采用高精度集成式的直线执行器为驱动臂的虎克铰结构的六自由度并联机器人,宏动部分采用电机结合丝杆传动方式,使用闭环控制方式,保证了系统的定位精度,但该结构较复杂,体积大。

液压伺服系统响应速度快,控制精度高、易于实现直线运动的速度、位移及力控制等特点适用于大行程的控制系统。因此,结合液压伺服技术与压电技术独特的优点并应用到并联机构中,提出了一种基于电液-压电混合伺服驱动的3-RPR并联机构,并结合虚拟样机技术,在基于AMESim、ADAMS和MATLAB/Simulink联合仿真平台下研究其虚拟样机模型。

1 宏微驱动的3-RPR并联机构工作原理

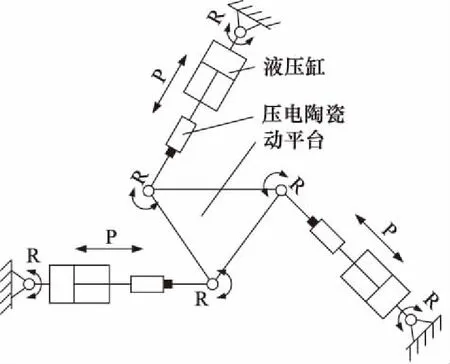

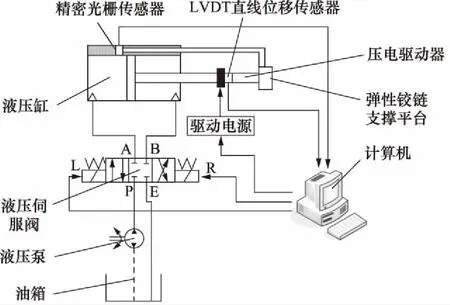

3-RPR是一种具有2个平动和1个转动的平面并联机构,通过控制3个杆伸缩的长度来控制动平台的平动和转动。为了实现3-RPR大范围高精度定位,基于宏微混合驱动的设计思想,采用宏微两级驱动方式,其中,宏驱动采用电液伺服系统以实现大范围运动,微驱动采用压电陶瓷驱动器以实现高精度精密定位。采用电液伺服系统和压电陶瓷驱动器混合驱动的3-RPR的结构原理如图1所示(R为转动副、P为移动副),其中每个杆由液压缸和压电陶瓷驱动器串联而成,如图2所示[8]。压电陶瓷驱动器内置LVDT直线位移传感器以实现微位移的测量和反馈控制,并串联连接在液压缸活塞杆的末端;采用大行程高精度的直线光栅位移传感器实现每个杆的总驱动位移的测量和反馈控制。

图1 3-RPR结构原理图

图2 单杆结构原理简图

其工作原理为:根据动平台的位置姿态逆解计算出每个杆的伸缩量,并作为每个杆运动的理论设定值输送到计算机内,计算机根据每个杆的理论设定值与光栅反馈的实际值的差值e分别控制液压缸和压电陶瓷驱动的运动位移以实现动平台精密运动到指定的位置。其中,当差值e大于宏微切换阈值时,计算机控制三位四通电液伺服阀的通电电压大小和方向,以控制液压缸活塞杆的输出位移;当差值e小于宏微切换阈值时,计算机锁定液压缸的输出位移,并根据差值e控制压电陶瓷驱动器的输出位移,直到满足定位要求。

2 虚拟样机研究

基于电液-压电混合伺服驱动的3-RPR并联机构涉及机械、液压、控制等学科。采用单一的软件难于搭建出其虚拟样机。而基于接口的多领域协同仿真方法采用各个领域成熟的仿真软件,再通过各个仿真软件之间的接口,实现不同领域的建模与仿真。为此,采用ADAMS软件建立机械多体动力学模型;采用AMESim软件建立液压系统及压电驱动模型;采用MATLAB软件建立控制模型,通过三个软件之间的接口研究并联机构总体的虚拟样机。

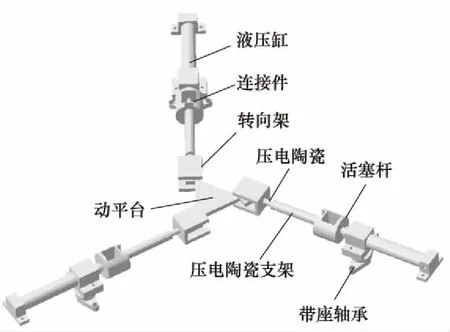

2.1 基于ADAMS软件的机械模型搭建

根据基于电液-压电混合伺服驱动的3-RPR并联机构的结构原理图,在SolidWorks三维绘图软件进行各个零件的建模,并完成各零件之间的装配,形成并联机构的三维模型,并转存为.x_t中性格式导入ADAMS中,如图3所示。在ADAMS软件里,设置各个零件的材料属性,并设备各零件之间的运动副,具体为:液压缸与活塞杆设移动副;压电陶瓷与压电陶瓷支架设移动副;液压缸与连接件设固连;压电陶瓷支架与连接件设置固连;压电陶瓷与转向架设固连;转向架与动平台设转动副;液压缸与带座轴承设转动副;带座轴承与ADAMS中ground设固连。

图3 ADAMS机械模型

根据实际情况给液压缸和压电陶瓷添加驱动,并与AMESim软件里的变量相连。最后,单击“Controls-Plant Export”输出ADAMS机械模型。

2.2 基于AMESim软件的液压与压电模型搭建

在AMESim中建立并联机构的液压伺服系统模型和压电驱动系统模型,并点击“Import ADAMS model”将上述输出的ADAMS机械模型导入到AMESim软件中,并进行相关变量的关联。最后,点击“Create interface icon”创建MATLAB/Simulink模块,如图4所示。最后,通过编译将AMESim模型生成MATLAB/Simulink可识别的模块。

图4 AMESim驱动模型

2.3 基于MATLAB/Simulink软件的控制模型搭建

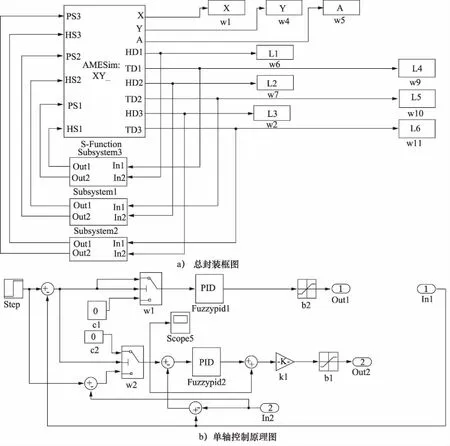

根据基于电液-压电混合驱动的3-RPR并联机构的控制原理,在MATLAB/Simulink软件里搭建其控制模型,采用PID控制算法,最后通过s-function导入上述的AMESim模块,并进行相关变量的关联,最终完成如图5所示的控制模块。

2.4 虚拟样机联合仿真

通过各软件之间的接口,将上述的三种模型联合在一起,并以MATLAB/Simulink作为主平台进行联合仿真。具体设置的仿真参数如下:油源压力20 MPa;伺服阀各通道流量30 L/min;伺服阀阻尼比0.8;液压缸最大行程200 mm;油缸活塞直径40 mm;活塞杆直径22 mm;压电驱动器额定电压为150 V,最大输出位移150 μm;动平台三个回转中心的长度均为200 mm;驱动杆的长度范围为:[115,315] mm等。

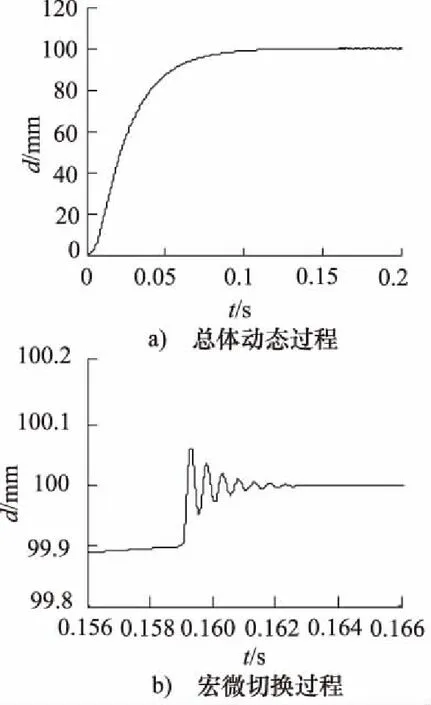

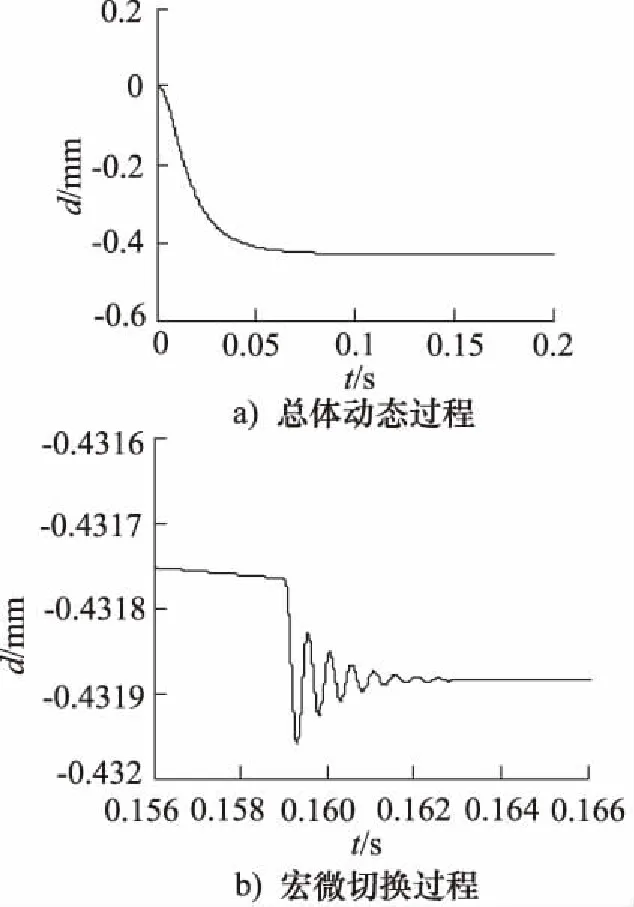

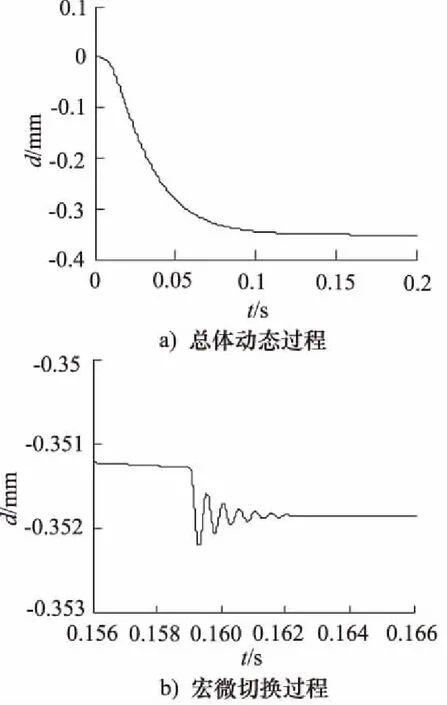

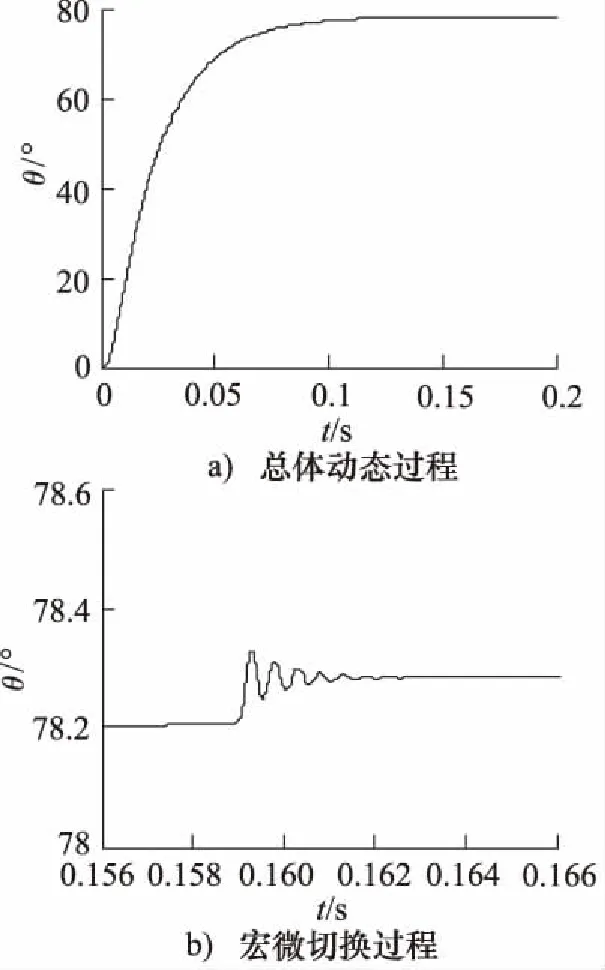

在上述仿真参数基础上,设定三个驱动杆伸长100 mm,宏微切换阈值为100 μm时,对宏微并联机构的虚拟样机进行了动态仿真,具体仿真结果如图6~图9所示。从图6可以看出,启动后,驱动杆一直快速伸长,直到理论设定值与驱动杆的仿真值小于宏微切换阈值为100 μm时,压电陶瓷开始驱动,驱动杆的运动位移从99.9 mm快速运动100 mm,最后仿真的位移稳态误差为±0.2 μm。从图7~图9可以看出动平台X、Y两方向平动及偏转运动的动态响应过程,在驱动杆的宏微切换过程中,动平台也出现同样的切换过程,使得动平台更进一步运动到理论值。但在整个切换过程存在一定的超调与振荡,这是由于压电驱动器与液压缸的耦合作用以及压电系统的非线性特点所导致。这需要后续进行宏微耦合智能控制算法研究以消除振荡。

图5 MATLAB/Simulink控制模型

图6 驱动轴运动曲线

图7 动平台X方向位移运动曲线

图8 动平台Y方向位移运动曲线

图9 动平台偏转角度运动曲线

3 结论

针对单驱动方式的并联机构不能解决大行程和高精度之间的矛盾,结合电液伺服驱动与压电精密驱动的优点,提出了一种基于电液-压电混合伺服驱动的3-RPR 并联机构,在基于AMESim、ADAMS和MATLAB/Simulink联合仿真平台下研究其虚拟样机模型。其中,采用ADAMS软件建立其机械模块,采用AMESim软件建立其液压系统及压电驱动模块,采用MATLAB软件建立其控制模块。在此基础上,进行了动态仿真研究。仿真表明所提出的该宏/微并联机构能实现大行程、高精度定位,这为后续的实际应用奠定理论基础。

参考文献:

[1]YAO Jianjun,FU Wei,HU Shenghai.Adaptive Pose Output Decoupling for a Hydraulically-driven 6-DOF Parallel Manipulator[J].Journal of Vibration and Control,2010,17(9):1417-1423.

[2]WANG Shou-kun,WANG Jun-zheng,SHI Da-wei.CMAC-based Compound Control of Hydraulically Driven 6-DOF Parallel Manipulator[J].Journal of Mechanical Science and Technology,2011,25(6):1595-1602.

[3]BAHASH Saeid,Jalili Nader.Robust Adaptive Control of Coupled Parallel Piezo-flexural Nanopositioning Stages[J].IEEE/ASME Transaction on Mechatronics,2009,14(1):11-20.

[4]荣伟彬,秦志刚,王乐锋,等.压电马达驱动3-PPTRR并联机器人研究[J].压电与声光,2010,32(1):141-144,148.

[5]孙立宁,王振华,曲东升,等.六自由度压电驱动并联微动机构涉及与分析[J].压电与声光,2003,25(4):277-279,286.

[6]孙立宁,董为,杜志江.宏/微双重驱动机器人系统的研究现状与关键技术[J].中国机械工程,2005,16(1):89-93.

[7]李长峰,孙立宁,曲东升,刘彦武.大行程高精度宏微机器人系统的研究[J].制造业自动化,2008,30(8):45-49.

[8]许有熊,朱松青,刘娣.电液-压电混合伺服驱动精密定位机构建模及仿真[J].液压与气动,2014,(5):71-74.