某型飞机前起落架高低温转弯试验台液压系统节能设计

, , (1. 济南大学 机械工程学院, 山东 济南 250022; 2. 浙江大学 流体动力与机电系统国家重点实验室, 浙江 杭州 10027;. 杭州奥士玛自动化技术有限公司, 浙江 杭州 10000; .韦尔库制冷设备(北京)有限公司, 北京 100079)

引言

某型飞机前起落架在生产制造厂要进行各种试验,其中前起落架转弯试验需要在常温、高温、低温条件下进行耐久性试验,考核起落架的密封性能及可靠性。要求液压系统的工作压力为21 MPa,最大流量为20 L/min,转弯及牵引转弯寿命试验循环次数为27万次。长时间的试验是一个高能耗的过程, 高温试验需要加热油液,低温试验需要制冷油液。在低温试验时,试验环境箱始终要处于(-55±2) ℃状态。本研究主要在于如何合理设计高低温转弯试验液压系统,以达到节能、可靠、高效的设计结果。

1 前起落架试验技术要求分析

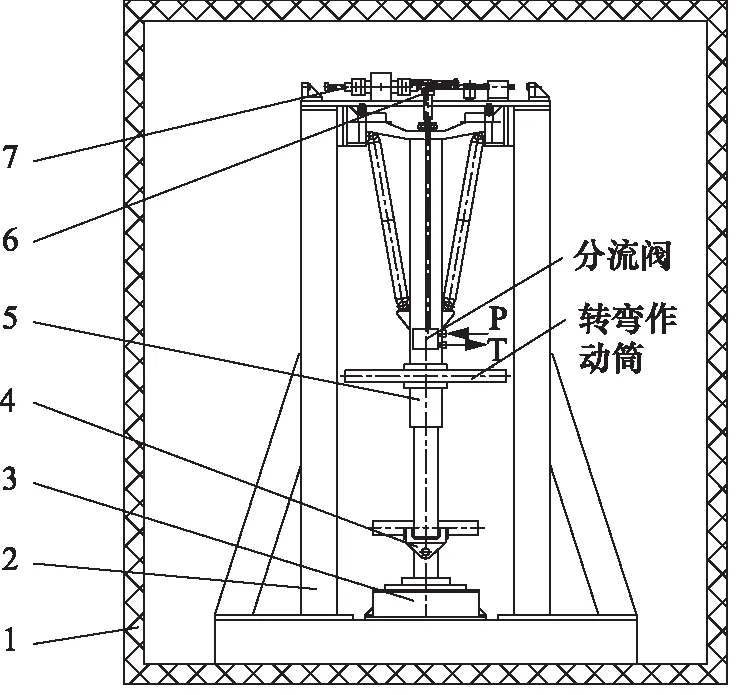

前起落架转弯试验基本结构原理,如图1所示。

1.高低温环境室 2.试验型架 3.加载装置 4.下支座 5.被试前起落架 6.齿轮齿条摆动机构 7.转弯操纵油缸

被试前起落架5安装在试验型架2中,前起落架上轴固定在试验型架的支撑座中,下轮轴支撑在下支座4上,向前起落架分流阀输入高压油,转弯操纵油缸7在液压系统的控制下产生往复运动,齿轮齿条摆动机构6转动分流阀,控制进入前起落架双作用转弯作动筒,使得前起落架轮轴产生最大±45°的转向运动。前起落架缓冲腔注入高压气体,前起落架产生垂直作用力加载在加载装置3上,在牵引转向试验中,液压系统通过双作用作动筒带动齿轮齿条产生驱动力矩,发生±70°转角,最大转弯力矩2200 N·m。加载装置设计最大负载转矩为4200 N·m。

高温试验时,周围介质温度为(20±5) ℃,进入分流阀入口处工作液温度为(90±5) ℃。

低温试验时,周围介质温度及工作液温度为(-55±2) ℃;试验过程中允许工作液温度达到-40~-35 ℃;低温试验前,前起起落架应经过6 h的(-55±2) ℃的预冷处理,低温连续试验时间要求达到2 h。

试验台工作液是15号航空液压油,具有良好的高温性能、低温性能、氧化安定性和液压传递性能,根据油品标准,40 ℃时运动黏度不小于13.2 mm2/s ,在100 ℃时,运动黏度不小于4.9 mm2/s,-40 ℃时运动黏度不大于600 mm2/s,在-40 ℃以下时,黏度变化率很大,-54 ℃时其运动黏度达到2500 mm2/s,-65 ℃达到凝点。

参考已有的试验方法,高温试验大都采用油箱油液加热到试验温度,用高温液压泵供油,溢流阀等液压元件也要相应的高温元件,油液长时间处于高温状态,这将大大缩短油品的使用寿命,90 ℃时油液的黏度已经低于10 mm2/s,超出了液压元件的正常使用范围。低温试验方法大都采用储能延时的方法,把油箱的油液制冷到-50 ℃以下,并且有足够多的油量,在试验环境室里设置排管,排管内的油液由环境室的低温进行制冷,高压泵置于常温环境,开始试验后,试验油温度缓慢上升,当温度升高达到-35 ℃时,停止试验,继续对油箱油液制冷,断续试验使得试验周期很长,油液制冷的同时,环境室始终制冷,操作人员的工作时间也很长,这样总体试验能耗高,试验成本也很高。

常规液压元件推荐油液使用温度是-20~70 ℃,环境温度是-40~80 ℃,品质较好的柱塞泵油液使用温度是-30~90 ℃,油液的黏度限制在10~1000 mm2/s范围内,品质较好比例溢流阀油液温度范围是-30~80 ℃。高温超过90 ℃时,油液的黏度低、元件热膨胀、增大配合间隙、内泄漏增大、密封件老化快。低温超过-40 ℃时,油液黏度急剧增大、元件控制性能降低、系统噪声增大。在高温和低温状态下,液压元件的可靠使用寿命大大缩短,这就增大了系统的维护成本,降低了试验系统的可靠性。

因此,高低温试验是一个高能耗的过程,元器件成本高、试验周期长,如何合理设计液压试验系统、降低能耗、可靠运行,节能高效是本设计的目标。

2 液压试验系统设计

在调研分析的基础上,提出动态平衡的设计方法,就是分析考察高低温试验过程,进油温度与回油温度之差,按需设计设备容量,运行过程按需加热或制冷,使设备在不多余耗能的前提下平衡运行,从而达到节能的效果。

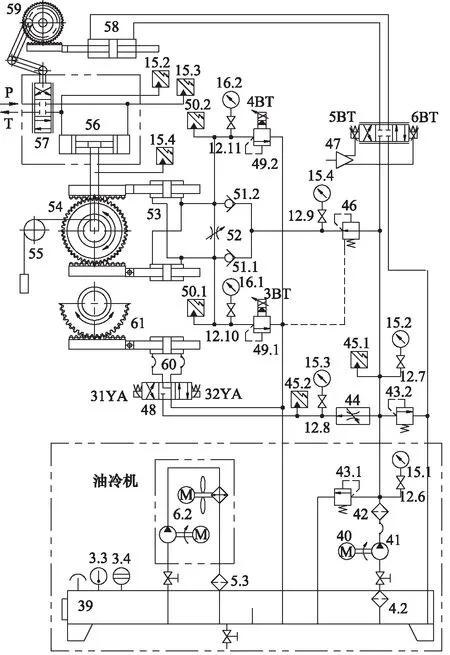

液压试验系统分为泵源系统和加载驱动系统。泵源系统液压原理图如图2所示,加载驱动系统液压原理图如图3所示。

泵源系统的功能是给被试前起落架提供额定压力和流量的液压油,驱动前起落架循环转动输出主动力矩,寿命试验分为三种状态:常温试验、高温试验、低温试验, 每种状态又有不同的垂直负载和驱动力矩下的循环试验。根据不同状态试验要求,泵源系统分为三个液压泵源:常温泵8.1,高温泵8.2,低温泵32。常温泵和高温泵采用了压力-流量控制变量柱塞泵,通过调节节流阀9.1、9.2控制泵源输出的流量,电磁溢流阀11.1、11.2调节泵出口安全压力并控制泵源加载与卸载,比例溢流阀16.1、16.2按试验要求控制试验压力。高温泵输出的油液经高压加热器17升温输入到被试前起落架。

图2 泵源系统液压原理图

图3 加载驱动系统液压原理图

低温泵组由低温齿轮泵29.1和低温高压柱塞泵32及溢流阀34.1组成,低于-40 ℃的油液黏度比较高,柱塞泵不能自吸,采用低温齿轮泵为柱塞泵供油,溢流阀34.1调定低温泵源安全压力,电磁换向球阀33控制低温泵源加载与卸载,溢流阀34.2按试验要求调节试验压力。低温齿轮泵29.2向制冷机组38蒸发器供油循环制冷。低温泵组和制冷循环泵安置于密封保温箱中,与大气环境隔离,箱内温度控制在-10~0 ℃,避免液压泵体表面结冰与融化带来的温升。

加载驱动系统的功能在转弯试验中进行转弯操作和施加负载转矩,在牵引转弯试验中施加转弯力矩和负载转矩。内啮合齿轮泵41最大工作压力为10 MPa,在操纵转弯试验状态工作压力为2.5 MPa,在牵引转弯试验状态工作压力为8 MPa,电动机为3 kW。操纵转弯试验时,比例方向阀47控制转弯操纵油缸58换向和运行速度,从而控制前起落架转弯角速度,试验型架上方的限位调节螺栓限制转角大小。油液通过减压阀46减压输出0.8 MPa压力油进入加载油缸53低压腔,加载油缸高压腔由比例溢流阀49.1、49.2控制加载压力,通过齿轮齿条加载机构54施加负载力矩。牵引转弯试验时,压力油通过调速阀44、电磁换向阀48,进入牵引转向油缸60,通过齿轮齿条机构转动前起落架,最大转角±70°,调速阀44控制转角速度,换向时间控制可限制正反向转角大小。拉绳式编码器55测量前起落架转角和角速度。溢流阀加载会使油液温度上升,当连续试验油箱温度超过50℃时,油冷机6.2自动启动制冷,使油液温度不超过55℃,当温度低于45 ℃时油冷机油泵运行循环过滤而不制冷。

3 试验结果分析

根据前起落架高低温转弯试验结果进行数据分析,以高温转弯试验为例,如图4所示,前起落架转角-42.6°~42°循环,角速度稳定在8°/s上下,角速度曲线表明在换向启动时会出现角速度超调,这是启动前冲现象,随机发生,前冲发生时会使供油压力瞬间下降,计算机控制系统会报警停机,试验条例要求压力要稳定,为使系统压力稳定,必须调定泵源供油流量大于一定量的工作流量,使比例溢流阀16.2主阀口始终处在开启状态,现场调试观察发现要大于工作流量4 L/min, 供油压力趋于稳定。转角的大小由操纵油缸58的两端限位螺钉位置调定,角速度由比例方向阀47的输入电流的大小所调定。

图4 转弯试验转角、角速度曲线

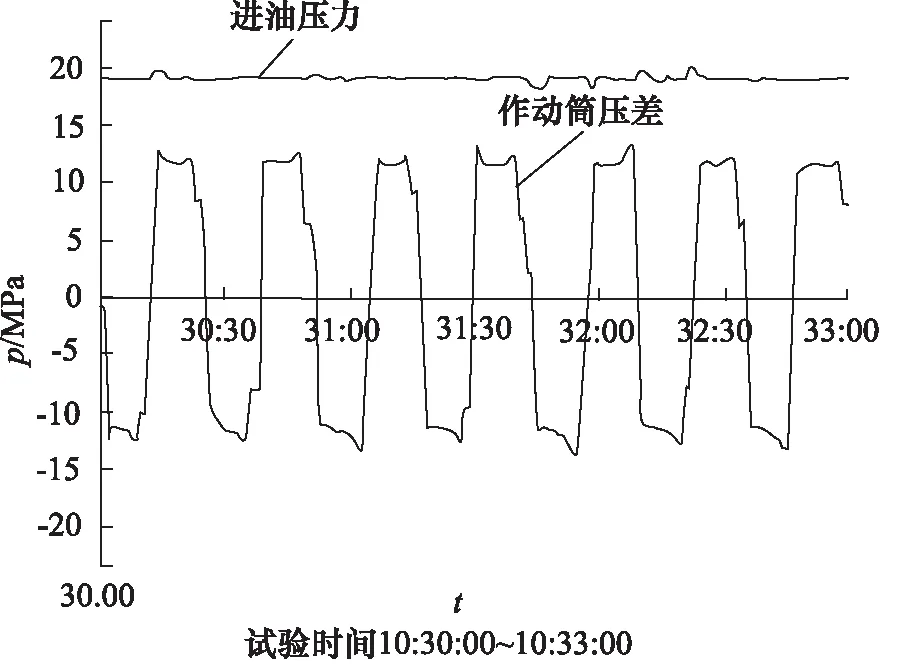

图5表示了试验进油压力、作动筒压差曲线,试验进油压力比较稳定,在转弯换向时会有点跳动,作动筒压差曲线基本稳定。

图5 进油压力、作动筒压差曲线

图6表示了转弯力矩和加载力矩的大小与关系,转弯力矩(M)与加载力矩(M′)的差值是前起落架垂直负载作用在加载装置上产生的摩擦力矩造成的,摩擦力矩与液压加载力矩的和组成了负载力矩。

图6 转弯力矩、加载力矩曲线

4 高温试验分析

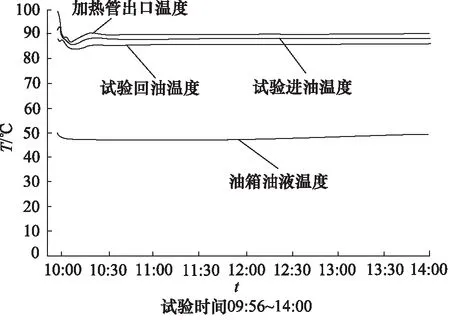

由图2高温泵回路所示,选用压力-流量控制变量泵8.2,调节变量泵出口节流阀9.2,泵自动调节排量适应调定的流量,按照最大排量最大工作压力选用11 kW 电动机7.2,高温试验时按需调定输出流量。电磁溢流阀11.2调定安全压力,控制加载和卸载,比例溢流阀16.2调定试验进口压力,压力油进入高压加热管17,控制加热使加热管出口温度达到90℃,采用了PLC温控模块,检测加热管出口的温度传感器20.1,闭环控制电加热,调节PID参数,达到了稳定控制温度的要求。图7表示了高温转弯试验连续244 min 的温度曲线,试验数据统计结果见表1。

图7表明,采用PLC模块PID调节控制通断加热的方式,控制温度稳定,回到油箱的油液经循环冷却稳定在50 ℃上下,调压比例溢流阀安装在加热之前的位置,液压泵、比例溢流阀始终工作在正常温度范围。试验回油与溢流回油合流回油箱,再循环过滤冷却,使油箱油液温度稳定在70 ℃以下,元器件工作可靠性高, 使高温试验可长时间连续进行, 提高试验工作效率,降低综合能耗。统计加热管通电时间,这个试验的通电率为35.4%,表明电加热器实际运行功率为加热管功率35%左右,设备还有功率余量,当试验流量增大,其通电率也会增大。采用PID控制方式,稳态误差小于±0.5 ℃。

图7 高温转弯试验温度曲线

表1 高温试验数据统计结果

5 低温试验分析

图2低温泵回路所示,选用低温定量柱塞泵32做主泵,变频电动机31做动力源,调节电机转速控制输出的流量,按照最大流量最大工作压力选用11 kW电动机28.1,用低温齿轮泵29.1辅助供油,采用变频电动机28.1做动力,调节电机转速控制输出的流量,电动机功率为3 kW。溢流阀34.1设定最高安全压力,电磁换向球阀33控制主泵加载与卸荷,溢流阀34.2设定试验压力,试验时处于低温溢流状态,制冷循环回路选用低温齿轮泵29.2供油,采用变频电动机28.2做动力,电机功率为3 kW。

按照制冷原理设计计算,换热量公式如下式:

Q=qmc(T1-T2)=ρqc(T1-T2)

式中:Q—— 制冷量,kW

qm—— 介质质量流量,kg/s

q—— 介质流量,m3/s

c—— 介质定压比热容,kJ/(kg·K),

c=2.1 kJ/(kg·K)

T1—— 试验回油温度,℃

T2—— 最低制冷温度,℃

ρ—— 介质密度,kg/m3,ρ=850 kg/m3

试验回油温度T1为-32 ℃,最低制冷温度T2为-50℃, 流量为20 L/min,代入公式计算结果为10.7 kW。

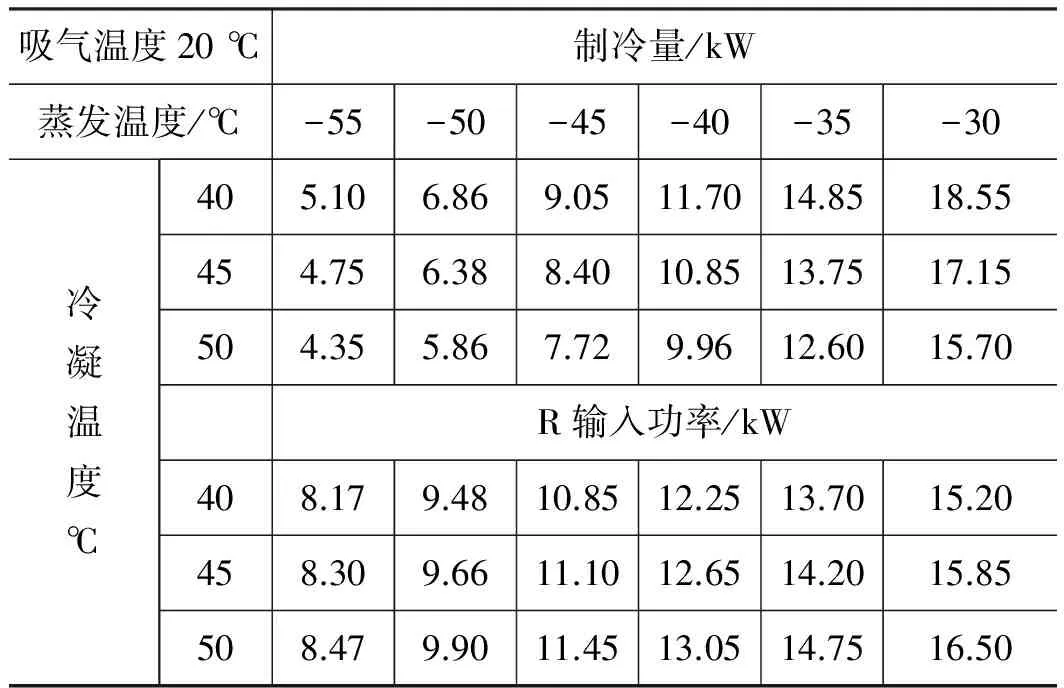

制冷压缩机采用2台半封闭双级压缩机,其制冷技术参数见表2。配套室外风冷式冷凝器,冷凝温度与环境温度有关,取45 ℃,油液制冷要达到-45~-50 ℃,蒸发温度设定-50 ℃,设计的工作点制冷量单机6.38 kW,双机12.76 kW。选择两台压缩机可以适应多工况试验。两台压缩机可同时工作,当制冷平衡点低于-50 ℃时,一台压缩机断续开停机,减少能耗。

表2 半封闭双级压缩机相关技术参数

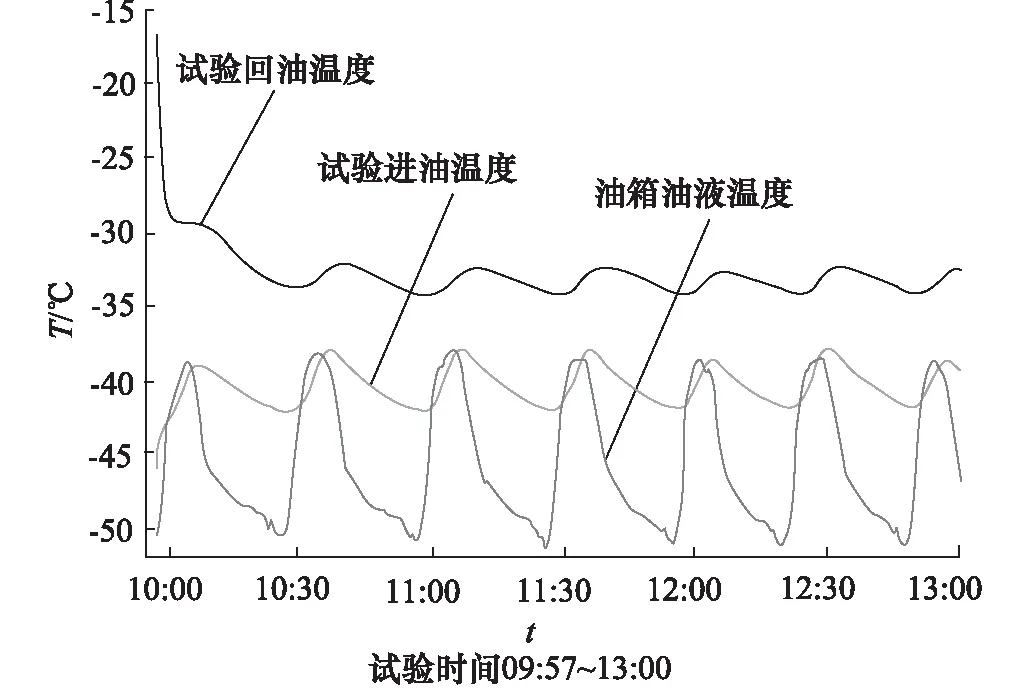

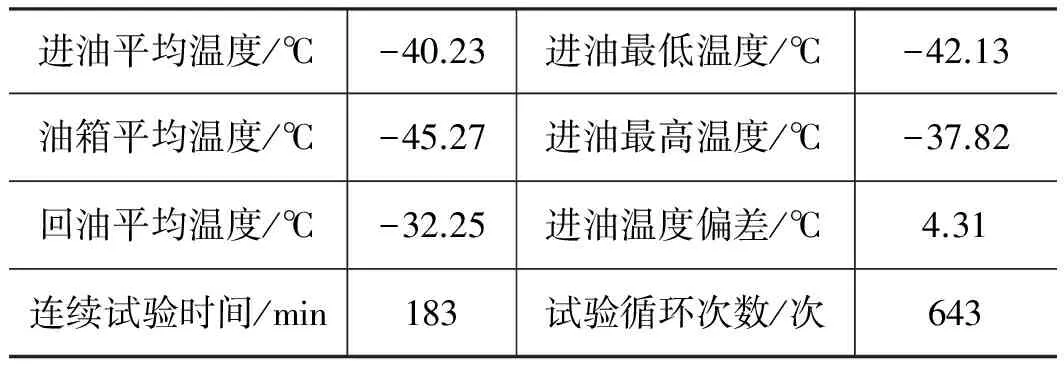

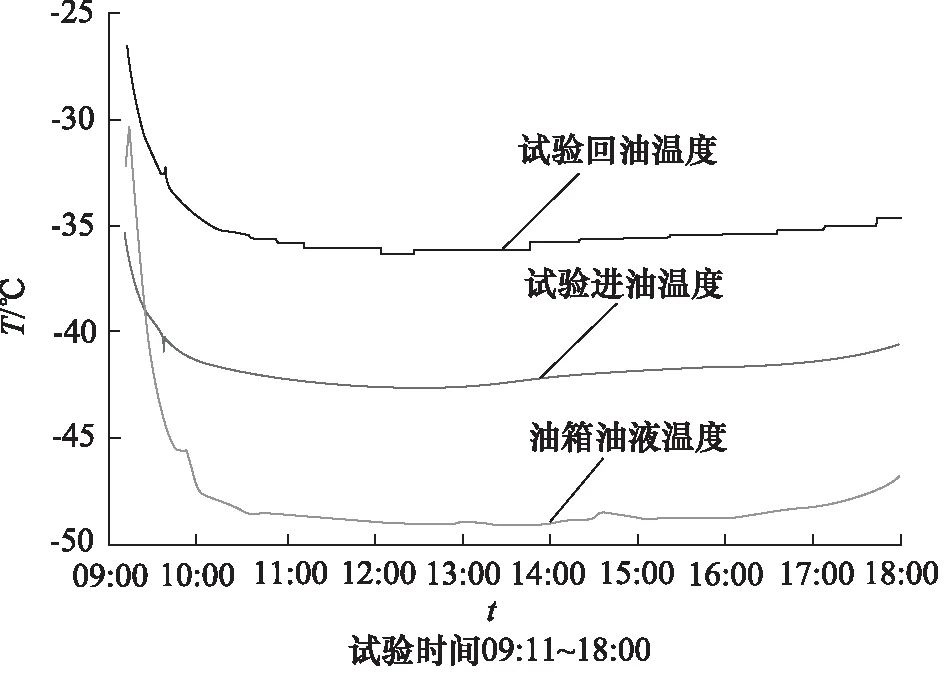

图8表示了低温转弯试验——连续183 min的温度曲线,曲线表明了压缩机的工作状态,当油箱油液温度低于-50 ℃时,一台压缩机停止工作,一台压缩机连续工作,单机工作时制冷量不能平衡试验温度,油箱油液温度和试验进口温度逐渐上升,当温升至-40 ℃时,压缩机启动制冷,油箱油液温度逐渐下降,形成了周期变化,试验数据统计结果见表3。

图8 低温转弯试验温度曲线一

表3 低温转弯试验——数据统计结果

图9表示了低温转弯试验二连续530 min的温度曲线,曲线表明了制冷平衡点高于-50 ℃,2台压缩机处于连续工作状态,试验数据统计结果见表4。

图9 低温转弯试验温度曲线二

表4 低温转弯试验二数据统计结果

低温泵源是个高能耗的单元,除试验必需的制冷能耗,还有泵压、输送、溢流造成的温升所需要的制冷能耗,由曲线图所示,油箱中油液泵压至试验进油口温升6.7 ℃,试验回油与溢流阀溢流合流回油箱,温升至-35 ℃,与油箱油液混合以后再循环制冷,循环制冷的流量要大于高压泵流量,合理调节循环流量,高压泵流量,可以降低制冷的能耗。

油液制冷平衡状态满足试验温度要求,就可以长时间连续运行,突破了以前2 h温升超限的状态,可以实现24 h连续工作,提高了试验效率,降低了电能消耗,缩短了人员工作时间。

6 控制系统设计

在合理设计液压系统与制冷加热系统的基础上,设计了计算机控制与电气系统,电控系统分为制冷机组控制系统、动力柜、电气操作台、PLC控制系统、工控机,试验检测控制系统采用总线方式。

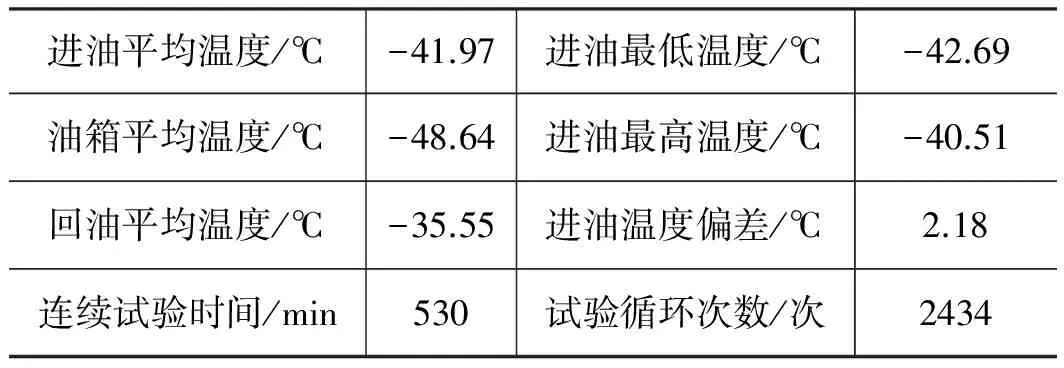

制冷机组控制系统采用PLC控制,触摸屏与按钮操作,针对油制冷的特点和运行工况,制订了控制策略,检测制冷机组各点的状态,双压缩机错时启动与停止,具有安全报警功能,可以设定温度控制的上下限,有运行参数界面、状态显示界面、参数设置界面,其运行参数通过DP网与工控机通讯,工控机显示相关数据并记录,运行状态界面如图10所示,一台压缩机工作,一台压缩机停机关闭,当电动机频率为48.2 Hz时,相应的流量为43 L/min,当油液制冷温度达到-48.7 ℃ 时,内循环压力为0.53 MPa,根据试验记录,当温度达到-53.4 ℃时,内循环压力达到0.9 MPa, 说明油液黏度在深冷状态下急剧升高,油泵箱温度为4.4 ℃,油泵箱隔离了环境温度和湿度对液压泵的影响,尤其运行过程没有结冰和融化的能耗,当箱内温度过低时,启动电加热,使箱内温度保持在-10 ~0 ℃, 使泵压油过程减少升温消耗, 过低的空气温度,虽然能降低能耗,但会使液压泵的使用寿命缩短。

图10 制冷机组运行状态界面

试验控制系统由工控机柜、操作台和动力柜组成。PLC的CPU模块安装在操作台内,动力柜和制冷机组控制箱内装有分布式IO模块。工控机、PLC的CPU模块和分布式IO模块以ProfilBus-DP现场总线相联接,采用工控机为上位机、PLC为下位机的主从控制。

在操作台上有各种压力、温度、位移等试验数据的显示仪表,可以手动控制电机的启停、调节电液比例阀的控制电流。

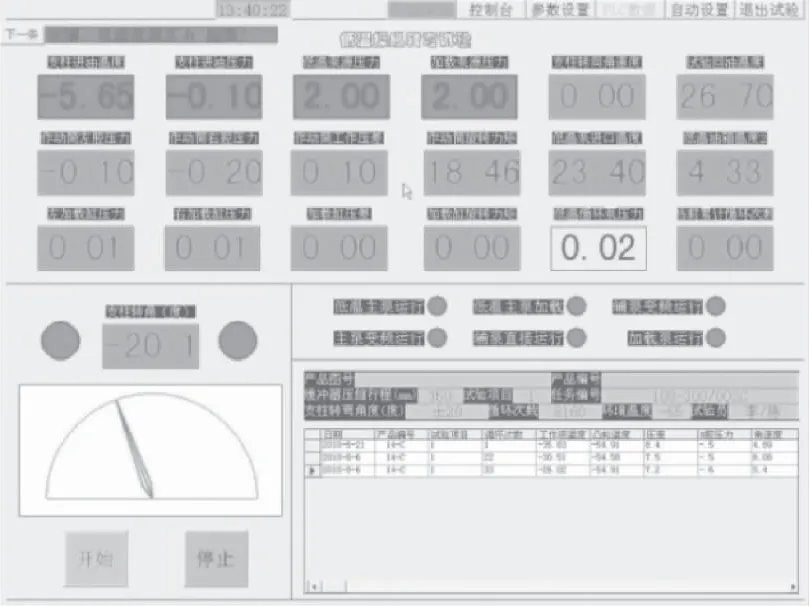

在工控机上有参数设置、数据显示、动画模拟、报表打印等功能,试验软件实现试验全过程控制。试验软件分为主界面,分项运行界面。主界面有常温操纵、高温操纵、低温操纵、报表打印项目供选择,每个操纵试验界面有操纵试验、控制台、参数设置、自动设置界面。低温操纵试验界面如图11所示,上方区域显示试验相关的压力、压差、转矩、转角速度、温度、试验循环次数等参数,左上角显示报警点内容,左下方动画显示前起落架的转动位置状态和转角,右中区域显示了电动机运行状态,运行、加载状态显示绿色,低温试验又有变频运行或直接运行状态,右下区域是试验数据区域,实时记录显示相关的试验数据。

图11 低温操纵试验界面

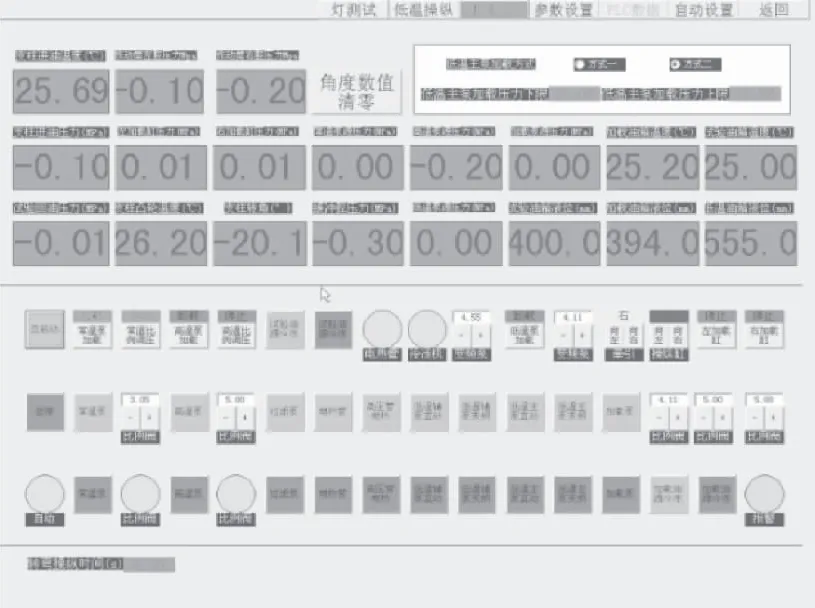

控制台界面如图12所示,上方数字显示区域与电气操作台上的仪表显示同步,下方区域与电气操作台上的按钮、旋钮一一对应,带数字的方块与比例阀控制电位器和变频电位器对应,用数字控制方式,启动状态显示绿色,停止状态显示红色。选择手动方式时,工控机界面按钮不起作用,系统由电气操作台控制,用于设备调试。选择自动方式时,电气操作台除了停止按钮还起作用外,其他按钮、开关、电位计不再起作用,控制可以在工控机界面屏幕操作,试验运行中不易误操作,运行可靠。

图12 控制台界面

参数设置界面针对不同的试验项目列出了对应的参数名称,根据试验要求设定控制数值或上下限,参数设置界面可以分别设定 “报警”与 “停机”的条件,以区别处理不同的异常情况。

报表打印界面可以调取历史试验记录,输出打印规定格式报表。

7 结论

在充分分析了系统工况和技术要求的前提下,各动力单元装机容量设计合理,试验过程根据实际工况设定流量与压力,变排量和变频方式输出相应的流量,电液比例溢流阀、比例方向阀控制试验工作压力和运行速度,大大减少动力能耗,制热与制冷系统的设计,遵循动态平衡的设计思想,高温试验按需制热,平衡运行,低温系统是制冷系统与液压系统的匹配,减少液压泵压与管路输送过程的温升,制冷与温升相平衡,实现了长时间连续试验的目标。经过产品寿命试验过程,证实该高低温液压系统的设计达到了节能、高效、可靠的目标。

参考文献:

[1] 路甬祥,胡大弘.电液比例控制技术[M].北京:机械工业出版社,1988.

[2] 吴业正.制冷原理及设备[M].西安:西安交通大学出版社,2010.

[3] 盛敬超.液压流体力学 [M].北京:机械工业出版社,1980.

[4] 吴根茂,邱敏秀,王庆丰.实用电液比例技术[M].杭州:浙江大学出版社,2006.

[5] 吴海荣.基于节能的液压系统设计[J].液压与气动,2011,(4):31-33.

[6] 江灏源,吴张永.液压系统的节能设计[J].液压与气动,2012,(9):33-34.