双喷嘴挡板电液伺服阀前置级流固耦合分析

, , ,2(.燕山大学 机械工程学院, 河北 秦皇岛 066004; 2.燕山大学 里仁学院, 河北 秦皇岛 066004)

引言

电液伺服阀是电液转换元件,也是功率放大元件,是电液伺服控制系统的核心部件,它的性能直接影响甚至决定整个系统的性能,因此对电液伺服阀的研究具有重要的意义[1]。目前国内对于伺服阀流场的研究主要采用静态流场,而采用流固耦合分析伺服阀动态流场的比较少,国外采用流固耦合分析阀动态流场主要集中在安全阀、人工心脏瓣膜等相关领域[2,3],而国内主要集中在压力阀、止回阀、微泵等领域[4]。

本研究运用ANSYS软件,采用流固耦合方法分析双喷嘴挡板电液伺服阀前置级动态流场变化,研究固定节流口、喷嘴、回油口处的流速、压力变化及功率损失,以及衔铁挡板组件、滑阀阀芯的位移及受力情况,为以后电液伺服阀结构尺寸优化以及衔铁挡板组件材料选取提供一定指导意见。

1 双喷嘴挡板电液伺服阀的结构及原理

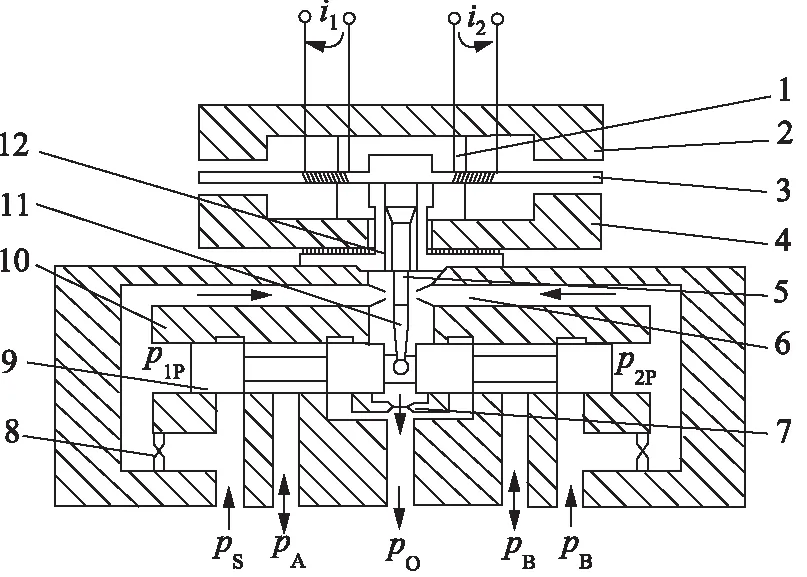

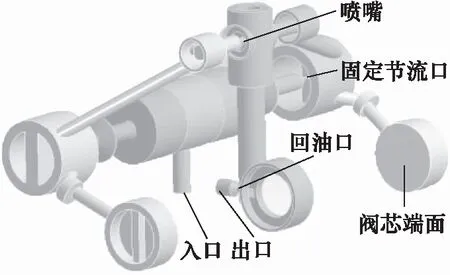

双喷嘴挡板电液伺服阀由动铁式力矩马达和双喷嘴挡板阀及滑阀组成,其结构如图1所示。其工作原理为:当力矩马达控制线圈无控制电流时,挡板处于两个喷嘴的中间位置,输出的差动控制压力为零,即无输出。当有控制电流时,嘴挡板两侧可变节流口发生变化,输出的差动控制压力不为零,从而推动阀芯移动。而阀芯又推动反馈杆端部的球,产生相应的反馈力矩作用在力矩马达上,衔铁挡板组件被逐渐向对中位置方向移动,从而达到力矩平衡, 在该位置上,反馈杆的力矩等于输入控制电流产生的的力矩,因此,阀芯位置与输入控制电流大小成正比。当供油压力及负载压力为一定时,输出到负载的流量与阀芯位置成正比[5]。

1.控制线圈 2.上永磁体 3.衔铁 4.下永磁体 5.挡板 6.喷嘴 7.回油阻尼孔件 8.固定节流口 9.主阀芯 10.阀套 11.反馈杆 12.弹簧管

2 分析模型、结构参数及分析设置

经典的流体中采用压力、固体中采用位移的流固耦合有限元方程[6]:

式中,p为流体节点压力向量;a为结构节点位移向量;Q为流固耦合矩阵;Mf和Kf分别为流体质量阵和刚度阵;Ms和Ks分别为结构质量阵和刚度阵;Fs为结构载荷向量;ρf为流体密度。

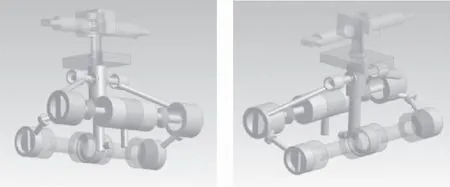

图2所示为衔铁挡板组件、阀芯及前置级流场,实心部分为前置级流道模型,透明部分为衔铁挡板组件和阀芯,它是所要进行流固耦合分析的整体结构。

图2 衔铁挡板组件、阀芯及前置级流场

2.1 固体结构模型、参数及分析设置

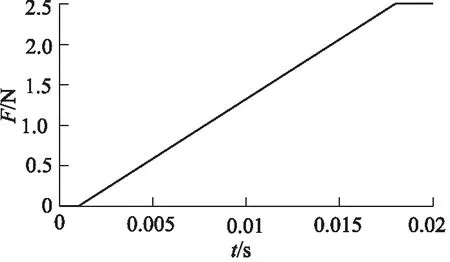

图3所示为衔铁挡板组件及阀芯,采用在衔铁两端施加力的方式来模拟电磁力。表1为衔铁挡板组件及阀芯在分析时所选用的材料及其属性。两端所施加力大小为2.5 N,方向相反,从而产生扭矩,使挡板产生偏转。力的加载方式如图4所示。

图3 衔铁挡板组件及阀芯

表1 衔铁挡板组件及阀芯材料属性

图4 力的加载曲线

2.2 流道结构模型、参数及分析设置

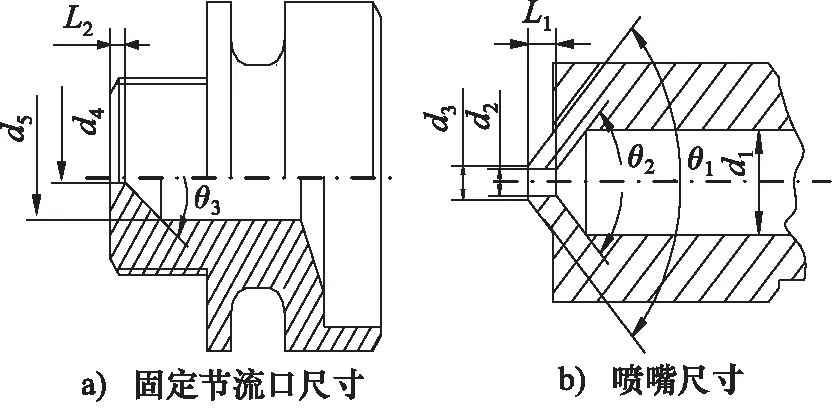

图5所示为前置级流道模型,其各主要结构所在位置如图5标注所示。主要包括入口、出口、固定节流口、喷嘴、回油口。图6a所示为固定节流口的主要尺寸,图6b所示为喷嘴的主要尺寸,它们的具体数值在表2中,其中xd0为喷嘴与挡板之间的距离,dr为回油口的直径。流场的边界条件:入口为2 MPa,出口为0.5 MPa,采用10#号航空液压油。

图5 前置级流道模型

图6 尺寸

表2 固定节流口、喷嘴、回油口的主要尺寸

3 流固耦合分析结果

如图7所示为流固耦合在0.02 s时衔铁挡板组件受力平衡的压力云图,可以看出阀芯两端产生了稳定的压差。

图7 流固耦合分析压力云图

3.1 流场分析结果

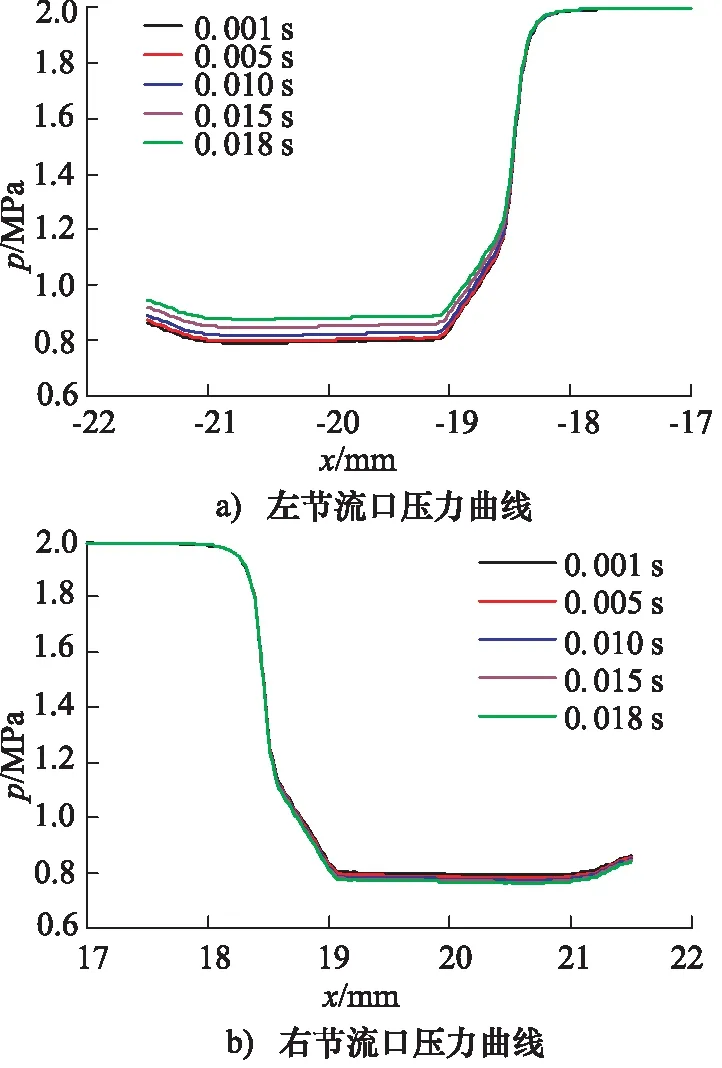

1) 固定节流口处流场分析

如图8a为左节流口压力云图,图9a为节流口中心轴线上的压力变化,一共选取了0.001、0.005、0.01、0.015、0.018 s共5个时刻的数据。图8b、图9b分别为右节流口的压力云图及数据曲线。由于挡板向左侧喷嘴偏移导致左侧节流口压力升高,由图9可以看出左侧节流口压力随着时间增加而增大,而右侧节流口的压力随时间的增加而减小,但两侧压力变化幅度并不一致,左侧压力升高较快,最大压升0.083 MPa, 右侧压力下降较慢,最大压降0.029 MPa,且由于节流口前面壁面的作用导致流场接近壁面时两侧压力都逐渐增大,较大的压力上升容易导致流体反向流动,从而形成漩涡,增加功率损失。而两侧节流口入口处的压力基本没有变化,出口处压力曲线比较平稳,有利于伺服阀工作的稳定。

图8 压力云图

图9 节流口压力曲线

如图10a、图10b分别为左、右节流口速度云图,图11a、图11b分别为不同时刻的速度曲线图,从曲线中可以看出左节流口速度随着时间的增加而降低,速度最大下降1.6 m/s,而右节流口速度随时间的增加而上升,最大上升0.83 m/s,左右节流口速度随时间变化不大,但节流口出口处速度、压力变化比较大,会产生较大的功率损失。

图10 节流口速度云图

图11 节流口速度曲线

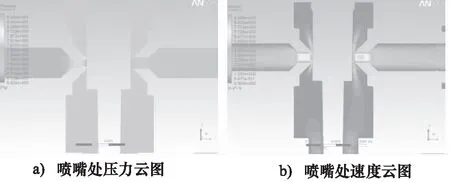

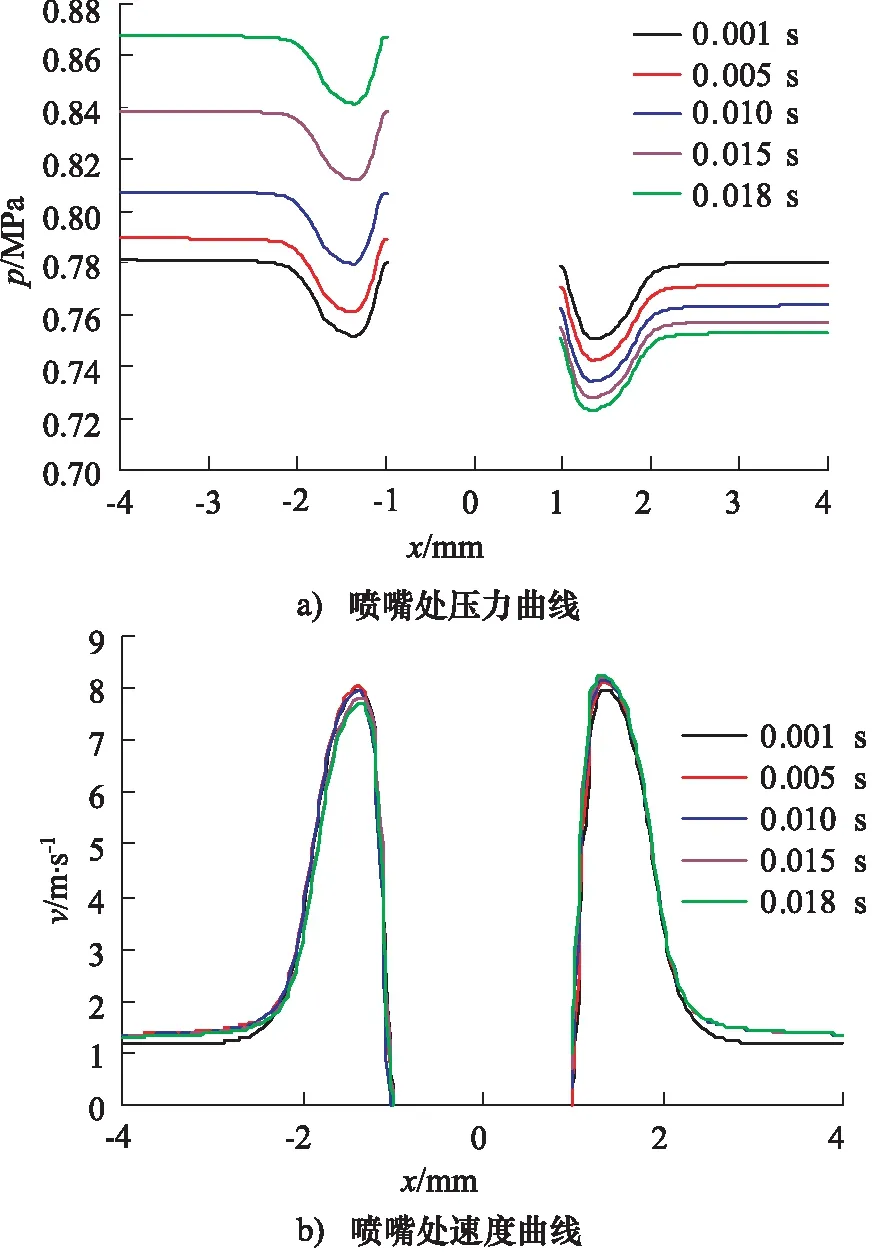

2) 喷嘴处流场分析

如图12a、图12b分别为喷嘴处压力、速度云图,图13a、图13b为喷嘴中心轴上的压力、速度曲线,同样选取了5个时刻的数据。从图13a可以看出随着时间的增加左喷嘴处压力上升,而右喷嘴压力下降,两边的压差越来越大,最大为0.87 MPa,且随着时间的增加左喷嘴压力升高越来越快,喷嘴中心所对的挡板处形成了一个圆形的高压区,此处流场压力变化较为剧烈,容易产生气蚀。如图13b可以看出左喷嘴处速度随时间下降最大值为0.29 m/s,右喷嘴处速度随时间上升,最大值为0.28 m/s。速度随时间变化较为平稳,但喷嘴处速度变化较为剧烈,且出口处速度方向发生较大的改变,会导致流场发生紊乱,产生较大的功率损失。

图12 喷嘴处压力、速度云图

图13 喷嘴压力、速度曲线

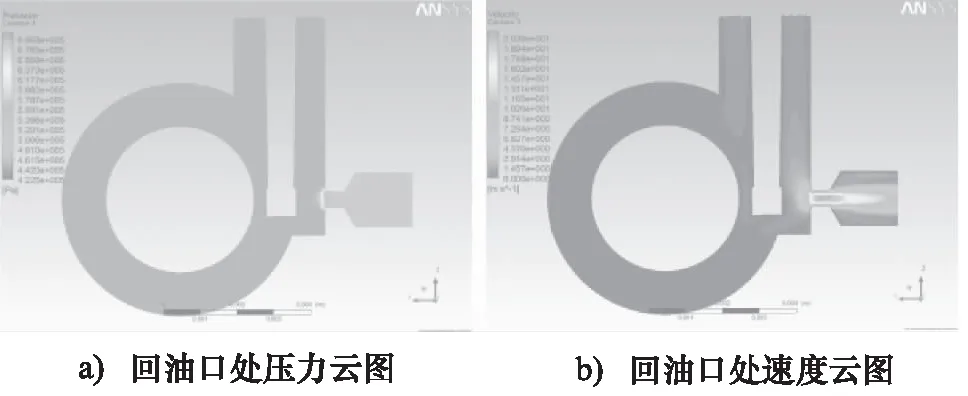

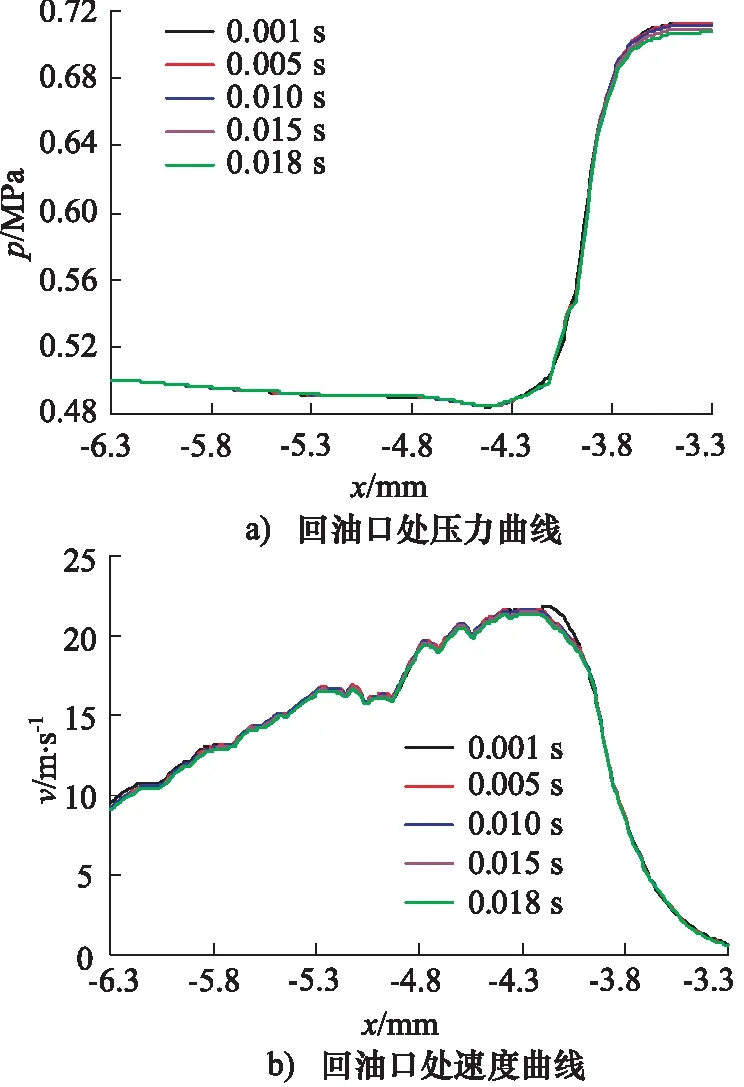

3) 回油口处流场分析

如图14a为回油口压力云图,图15a为回油口中心轴上的压力曲线,一共选取了5个时刻的数据。由图15a所示,回油口前的压力随着时间的增加而下降,最大为0.06 MPa,从回油口出去后压力随时间上升,但变化特别小。图14b、图15b为回油口处速度云图与速度曲线图,速度随着时间的增加而下降,最大为0.2 m/s。但回油口出口处速度核心并不规则,这主要是由于回油口入口处离反馈杆末端比较近,造成入口流场不稳定,导致速度核心不规则,可能造成较大的功率损失。

图14 回油口处压力、速度云图

图15 回油口处压力、速度曲线

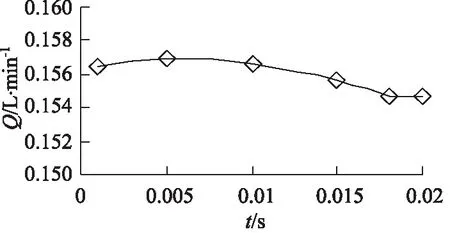

4) 流量系数及功率损失

如图16所示为各处节流口的流量系数随时间变化情况,左节流口与右节流口的流量系数基本保持不变,回油口流量系数随时间下降,但下降幅度较小,左喷嘴流量系数下降较大,而右喷嘴流量系数则随时间上升,主要是由于挡板向左偏移导致左侧喷嘴与挡板形成的可变节流口变小,而右侧的可变节流口变大,导致流量系数发生较大的变化。图17为各处节流口的功率损失,从图中可以看到左节流口功率损失随时间下降,右节流口则随时间增加上升,且它们的功率损失相对于喷嘴、回油口比较大,在整个流场中功率损失所占比重较大,左喷嘴的功率损失随时间增加,而右喷嘴的功率损失随时间下降,但两喷嘴的功率损失相对都比较小,回油口处的功率损失略微下降,功率损失处于中等。功率损失会导致系统油液温度升高,温度的升高会影响电液伺服阀阀芯阀套的相对运动。图18所示为从回油口处流出的流量,可见随着时间的增加,泄漏流量减小,即挡板处于中位时,泄漏流量最大。

图16 各节流口流量系数

图17 各节流口功率损失

图18 总泄漏量

3.2 固体分析结果

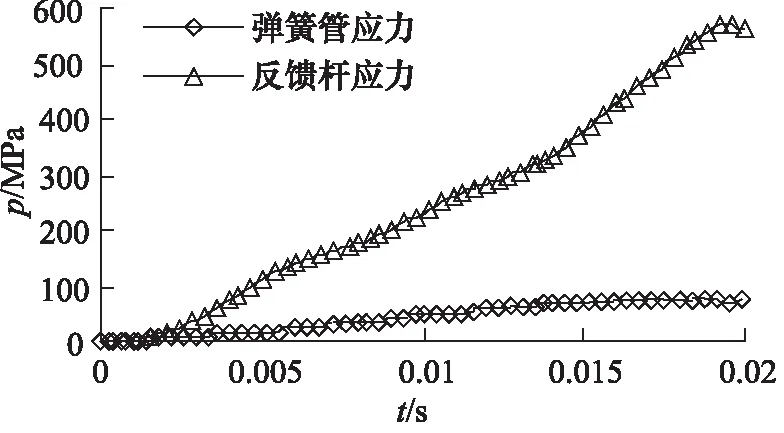

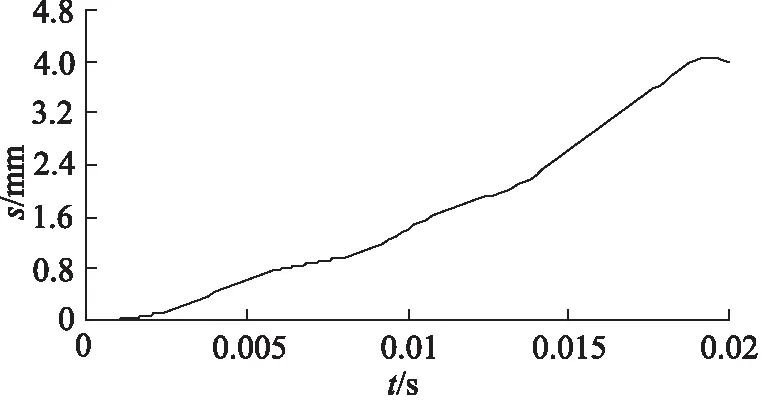

如图19为滑阀阀芯两端压力随时间的变化,左端面压力上升较快,右端面下降较慢,左右端面压差随挡板偏转的加大,增加越来越快,可见节流口的变化对端面压差的影响很大。图20为弹簧管与反馈杆所受应力随时间的变化,弹簧管所受应力相对较小,变化较平稳,而反馈杆所受应力较大,随时间的增加, 应力变化越来越大,两者都处于许用应力范围内,但反馈杆应力变化幅度较大,可能会造成材料的疲劳损坏。图21为阀芯的位移曲线,其位移变化基本呈线性变化,但中间有较小的波动,且随时间的增加,位移增加有增大的趋势, 位移变化的不平稳性可能会导致阀口开度变化不平稳,导致系统流量的不稳定。

图19 阀芯两端压力

图20 弹簧管、反馈杆应力

图21 阀芯位移

4 结论

本研究采用流固耦合方法对双喷嘴挡板电液伺服阀前置级进行了流场分析,得出了其动态流场的变化情况和不同时刻各处流场压力、速度变化情况,以及各处的流量系数、功率损失。得出了衔铁挡板组件所受应力变化,以及阀芯两端的压力与位移变化。从对动态流场的分析,可以得出这种结构尺寸及材料组合下伺服阀的动态性能,通过改变各节流口的尺寸或采用不同固体材料,可以得出符合性能要求的结构组合。较大的功率损失会使系统油液温度偏高,影响伺服阀工作的稳定性,通过分析得出在符合性能要求且功率损失较小情况下的结构组合。动态流场的分析可以为实验分析提供一定指导,既缩短了实验时间,又节约了实验经费。

参考文献:

[1] 郭威,杨洁明,等.双喷嘴挡板伺服阀前置放大器的流场分析[J].流体传动与控制,2010,(2):28-30.

[2] A Beune, J G M Kuerten. CFD Analysis with Fluid-structure Interaction of Opening High-pressure Safety Valves[J]. Computers & Fluids,2012,(64):108-116.

[3] J De Hart, G W M Peter. A Three-dimensional Computational Analysis of Fluid-structure Interaction in the Aortic Valve[J].Journal of Biomechanics,2003,(36):103-112.

[4] 董金新,林谢昭,等.静电微泵的3D流固耦合动态特性分析[J]. 中国机械工程,2012,(3):599-603.

[5] 孙春耕,罗璟,等.水压双喷嘴挡板阀的CFD分析[J].液压与气动,2012,(3):101-104.

[6] 吴云峰.双向流固耦合两种计算方法的比较[D].天津:天津大学,2009.