基于ANSYS的大型起竖设备四级液压缸有限元分析

,

(第二炮兵工程大学, 陕西 西安 710025)

引言

四级液压缸具有重量轻、体积小、行程长、能容量大的优点,是大型起竖设备在工作时的重要执行机构。另一方面,多级液压缸结构复杂、输出力较大,这会带来较大的应力应变,随着活塞杆的伸出,其工作稳定性和安全度也会降低。这就给多级缸的刚度、强度以及稳定性带来了更高的要求。

在以往的工程实践中,液压缸的不合理的结构设计,很容易导致液压缸的表面裂纹、扭曲甚至断裂、爆裂。所以,通过有限元分析,对四级液压缸的刚度、应力应变、稳定性特性等因素进行深入分析研究具有重要意义。目前国内外学者大多对单级缸或者二级缸进行了比较深入的研究,获得了一系列具有指导意义和工程价值的成果。李杉杉[1]等人建立了某型液压缸三维实体模型, 应用有限元法对液压缸进行结构静力学分析,通过变形和应力分布评价其设计合理性。陈小刚[2]利用ANSYS建立单级液压缸有限元分析模型,得到应力应变云图,并对其结构进行了优化改进。肖艳军和张延虎[3]等对堆取料机的俯仰液压缸的静力学进行分析,得出其在堆料、取料工况下的位移和应力云图,同时进行了强度和刚度分析(见图1)。

图1 起竖过程示意图

上述方法有一定指导意义,但是考虑到基于ANSYS的四级液压缸有限元分析研究成果还很少,而且在起竖过程中液压缸的长度、内部油压、受力变化范围较大,引起的整体稳定性问题、应力应变不均匀问题以及四级缸由于大负载产生的变形问题都可能使四级缸失效。因此,本研究提出先分析四级缸在整个工作过程中内部压力、液压缸轴向力随伸出长度的变化情况,分析其稳定性并找出最容易失效的状态,而后运用有限元法分析应力应变、强度、稳定性是否满足要求。

1 稳定性分析

建立四级缸起竖过程简图,如图2所示。

图2 四级缸起竖过程简图

图2中,A为液压缸与负载连接点;B为负载重心;O为液压缸活塞杆耳环和固定装置铰接点,O1为起竖负载与铰座连接点,整个起竖过程中,点O与O1位置固定不变,点A、B与点O1相对距离固定不变,如图中△ABO1,AO1=R1,BO1=R2。由于初始状态下负载与水平线之间有一定的夹角,而且重心位置在负载中部,设定BO1与水平线之间夹角为δ,而最终起竖角度为90°,如图2所示,连接点和负载重心的运动轨迹均为小于90°的圆弧,且完全起竖时△ABO1应该在垂直线左侧。取一起竖过程中间位置进行分析,有如下几何关系:

(1)

起竖时,液压缸驱动力矩与负载重力矩平衡:

GR2cos(β+δ)=Fbsinθ

(2)

由式(1)、式(2)联立可得:

(3)

式中,b为负载铰座到液压缸铰座距离;L为液压缸工作时总长度;α为负载初始位置和OO1之间夹角;β为负载中心线转过的角度,γ=∠AO1B为固定值;θ为液压缸重心与O点的连线与之间夹角OO1;G为负载重力。

等式(3)中,仅轴向力F、长度L与角度β为未知量:

(4)

可得L与β之间关系式:

(5)

根据公式(3)、式(5),运用MATLAB绘制出在起竖过程中液压缸所受轴向力随整体长度变化曲线如图3所示。

图3 液压缸轴向力和整体长度关系曲线

从图3中可以看出,初始状态下(A点)液压缸所受轴向力最大,Fmax1=844.725 kN;第一次换级(B点)时,此时轴向力为Fmax2=795.685 kN;当第二次换级(C点)时,此时轴向力为Fmax3=668.744 kN;第三次换级(D点)时,此时轴向力为Fmax4=405.116 kN。随着每一次换级,液压缸正腔面积均会减少,必然会带来缸体内部压力的变化,由于整个起竖过程前三次换级均导致液压缸正腔受力面积变化,且最后阶段完成起竖时活塞杆还未完全伸出,并没有受力面积变化,所以第四级液压缸伸出长度与距离可以暂不考虑。而在实际情况下,负载的起竖是一个缓慢平稳的过程,所以在研究缸体内压的变化趋势时,可忽略液压缸刚伸出时和换级时的加速度与速度的短时间变化,将每一级的伸出看作是匀速运动。

通过受力、面积、压力三者之间的关系,可绘出液压缸内压与整体长度的关系曲线如图4所示。

图4 液压缸内部压力和整体长度关系曲线

从图4中可以看出,初始状态(A1点)压力为12.15 MPa,随后缓慢单调下降;第一次换级时(B1点)出现阶跃,内部油压上升为12.54 MPa,随后油压下降趋势加快;第二次换级时(C1点)同样出现阶跃,内部油压为11.63 MPa,而后油压下降趋势更大;第三次换级时(D1点)内部油压急剧升高为10.41 MPa,随后陡然下降到0值附近,表明起竖完成。

四级液压缸可以看作是受轴向压缩的细长杆,轴向力超过临界载荷时会失稳。两端铰链接的液压缸临界载荷表达式为[4]:

(6)

其中,I为活塞杆横截面的惯性半径;E为弹性模量;l为液压缸行程。液压缸材料为45号刚,弹性模量为2.1e5 MPa,设计安全系数n=4。工作载荷为:

(7)

由图3可知,每一级伸出过程随着长度的增加,液压缸轴向受力单调减小。每一级完全伸出时,该时段的液压缸长度最长,此时求得的临界载荷最小,若把最大轴向力与该临界载荷作比较,液压缸都能满足稳定条件,那么这一级伸出的整个过程均稳定。根据四级缸参数有一级缸惯性半径I1=0.21,最大轴向力Fmax1=844725.93 N,根据公式(6)、公式(7)可计算出第一级液压缸工作载荷为N1=5436678.39 kN>Fmax1,第一级液压缸工作过程是稳定的。同理可得,I2=0.201,N2=2724401.42 kN>Fmax2,第二级液压缸整个伸出过程是稳定的。I3=0.191,N3=1577782.67 kN>Fmax3,故第三级液压缸整个伸出过程是稳定的。I4=0.157,N4=956088.32 kN>Fmax4,故活塞杆整个伸出过程是稳定的。

由以上分析可知,四级液压缸在起竖的过程中整体是稳定的。

2 有限元分析

虽然四级液压缸起竖过程整体稳定,但其内部结构较为复杂,应力应变不均匀的问题仍然可能导致液压缸失效,所以必须进行有限元分析[5,6]。

2.1 四级缸三维实体建模

应力应变与四级缸内部油路和微小结构没有太大的关系,在保证分析精度的前提下,为了增强有限元网格划分效果,提高运算速度,需要适当简化模型[7]。

(1) 略去各级缸筒间的进出油口、密封件等;

(2) 不考虑铰接处材料特性的变化;

(3) 简画阻尼套这样具有复杂结构的部件。

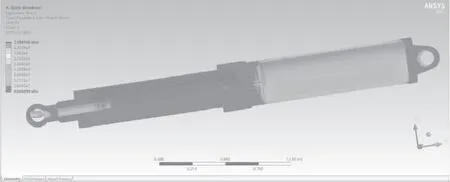

根据四级缸的二维图纸建立包括缸体、活塞杆等在内的模型。在Pro/E中建立的模型如图5所示。

图5 四级缸的三维模型图

四级缸在结构上是严格对称的,为了节省计算机资源分析方便且有更好的视觉效果,建立有限元模型时只建立了一半,之后,将模型通过IGES中间格式的文件导入到Workbench中。

ANSYS软件的Workbench平台对类似于液压缸的装配体有强大的专业分析能力。据图3、图4可知四级缸受力与压力随总长度的变化情况,当轴向受力或者内部油压最大时,缸体最容易产生最大应力和最大应变可能导致液压缸失效。利用Workbench平台对这两种工况下的四级缸进行建模研究。

2.2 定义材料属性

液压缸体材料为45号钢,其弹性模量为210 GPa,泊松比为0.28。

2.3 最大轴向力时建模分析

选取Soild187单元类型,使用自由网格划分单元,共划分为18956个节点,153540个单元。开始分析之前,首先给缸筒盖与缸筒接触缝隙施加全约束,对称面加载对称约束,缸筒内部和进油管受压面和两端支耳受压线加载相应压力,求解得整体应力应变云图(如图6、图8)。

图6 最大轴向力时整体应力分布云图

图7 最大轴向力时局部应力分布云图

图8 最大轴向力时整体应变分布云图

由图可知,最大轴向力时缸体无较大应力应变,应力大部分集中在活塞杆两端支耳上,内油压也造成正腔和进油管道局部有应力集中,比如阻尼套与进油管嵌套的连接处以及正腔油口末端直角处,但其均较小不影响缸体结构强度。

对活塞杆支耳进行放大如图7、图9所示,可以看出最大应力位于液压缸活塞杆支耳顶端受力中间部位,应力 SEQV=292.31 MPa。最大应力在节点 6979处,形变 USUM=0.0026796 m,可以看出最大应变也位于支耳铰接处。

图9 最大轴向力时活塞杆支耳局部应变分布云图

2.4 最大油压时建模分析

建立模型后,选取Soild187单元类型,使用自由网格划分,共划分为184652个节点,156397个单元。与最大轴向力时同理,加载相应约束和压力,求解得整体应力应变云图(如图 10、图12所示)。

图10 最大油压时整体应力分布云图

图11 最大油压时活塞杆支耳局部应力分布云图

图12 最大油压时整体应变分布云图

从图中看出,油管和正腔受力面应力应变分布规律和最大轴向力时类似,应力集中主要发生在活塞杆支耳受力处。不同的是,较大的工作油压使缸筒产生了一定的应力应变且整体上大于缸筒盖支耳处的相应值。

据求解结果可知最大应力在节点6982处,如图11所示位于活塞杆支耳顶端受力部位中间位置,应力SEQV=259.97 MPa,最大应变在节点 7512 处,如图13所示位于活塞杆支耳最外侧,形变 USM=0.001963 m。

图13 最大油压时活塞杆支耳局部应变分布云图

从生成的分布云图可以看出,应力应变在缸筒上分布较为均匀而且值较小,随着工作油压的增大而增大,应力集中主要发生在四级缸两端支耳处,尤其是活塞杆支耳应力较集中。综合以上分析结果得知,四级缸在最大轴向力工况下,有最大应力应变值。最大形变值为0.0026796 m,小于结构尺寸的千分之五,说明四级缸刚度满足要求;最大应力值为 292.31 MPa,低于45号钢的屈服极限σ=310 MPa,这说明在最大轴向力时,活塞杆耳环处强度满足要求。

活塞杆耳环处应力集中较为严重,其余部位应力应变分布均匀,但缸体内部也有局部应力集中的情况,比如较大的工作油压导致缸体应力较大、进油管尾端直角处应力较集中、一级缸完全伸出时,一级缸筒和一级筒盖接缝处存在应力分布不均匀的情况,据此可对液压缸结构进行改进。

为较少油缸内部高压造成的应力不均匀,可利用过度圆角改进拐角处结构,降低其应力集中的可能性。

适当增加液压缸底端盖和缸筒厚度,可降低高压下的应力应变,防止疲劳失效。

3 结论

为了较好地分析液压缸应力应变分布、校核缸的强度,本研究提出了一种新的研究方法。对起竖过程四级液压缸稳定性进行分析,利用MATLAB计算出轴向力与缸体内压力,进一步得到工作载荷大小,与临界载荷相比较分析整体稳定性是否满足压杆稳定要求,找到了轴向力与内油压最大时这两个四级缸最容易失效的状态,进而用ANSYS分析应力应变,校核强度。搭建的实物仿真模型符合实际情况,验证了模型的正确性,为液压缸同类问题的分析和性能优化提供了参考。

参考文献:

[1]李杉杉,冯进良,李晓宇,张尧禹. 基于ANSYS的某型液压缸静力学分析[J]. 科技视界,2013,(32):104-105.

[2]陈小刚.基于ANSYS的液压缸优化设计方法[J].液压与气动,2012,(10):109-111.

[3]肖艳军,张延虎,郭伟鑫,关玉明.基于有限元法的堆取料机俯仰液压缸静力学分析[J]. 液压与气动,2013,(1):13-14.

[4]林荣川.液压缸的约束方式与稳定性研究[J].机电技术,2006,(3):31-33.

[5]张朝晖.ANSYS工程应用范例入门与提高[M].北京:清华大学出版社,2004.

[6]刘相新,孟宪颐.ANSYS基础与应用教程[M].北京:科学出版社,2006.

[7]罗海萍,潘佐云,唐清春.基于ANSYS的翻卷机液压缸的有限元分析[J].广西工学院学报,2011,9(9):45-49.