一种聚合物微球的合成

余昊,梅雪,2,陈吟龙

(1.西南石油大学 化学化工学院,四川 成都 610500;2.中国石油天然气股份有限公司西南油气田分公司双流作业区,四川 成都 610500;3.西安长庆化工集团有限公司 庆阳分公司,甘肃 庆城 745113)

深部调驱技术作为一种有效的提高采收率的方法[1],其根本特点是深部流体在地层的重新分布,迫使流体改变原来的方向[2],这种方向的改变应是长期性的。然而,需要深部调驱的油层温度、矿化度相对较高,这就要求交联聚合物有很好的耐温抗盐性能[3-4]。目前,耐温抗盐的聚合物设计大都是通过引入耐温抗盐单体制备高性能的深部调驱颗粒[5]。

本文采用反相乳液聚合的方法[1,6]来制备一种抗温抗盐的聚合物微球。

1 实验部分

1.1 原料与仪器

过硫酸钾、N,N-亚甲基双丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸、丙烯酰胺、Span60、Tween80、环己烷均为分析纯。

DF-101S 集热式恒温加热磁力搅拌器;SHB-Ⅲ循环水式多用真空泵;BI-200SM 广角动静态激光光散射仪;Quanta 450 环境扫描电子显微镜。

1.2 反相乳液稳定性研究及微球的合成

取一定量的环己烷和乳化剂于三口烧瓶;另取定量交联剂N,N-亚甲基双丙烯酰胺、丙烯酰胺、丙烯酸和2-丙烯酰胺基-2-甲基丙磺酸溶于蒸馏水中搅拌,溶解后缓慢加入三口烧瓶,加热并搅拌,直到温度上升到指定位置,加入过硫酸钾。

1.3 产物的表征

聚合物微球的红外表征用溴化钾压片法所得,将乳液用乙醇沉淀,并离心,把沉淀物反复用乙醇提纯后,烘干至恒重,压片扫描;反相乳液聚合后的产物,直接配制成一定浓度溶液,通过广角动静态激光光散射仪,以及环境扫描电子显微镜得到了微球的粒度大小、分布情况以及形貌特征。

2 结果与讨论

2.1 乳液稳定性研究

2.1.1 温度对体系稳定性的影响 在乳液聚合中,取一定量的环己烷和乳化剂于三口烧瓶;另取定量交联剂N,N-亚甲基双丙烯酰胺、丙烯酰胺、丙烯酸和2-丙烯酰胺基-2-甲基丙磺酸溶于蒸馏水中搅拌,溶解后缓慢加入三口烧瓶,加热并持续搅拌,直到温度上升到指定位置,加入过硫酸钾。

表1 温度对体系稳定性的影响Table 1 The influence of temperature on the stability of system

由表1 可知,在30 ~60 ℃,反应能够进行,但是反应速率很慢;60 ℃以上,反应速度过快造成体系不稳定,产生爆聚的现象。综合效果和反应速率来看,聚合的温度选用60 ℃。

2.1. 2 乳化剂对体系稳定性的影响 选用Tween80 和Span60 作为乳化剂进行对比。表2 是乳化剂种类及其用量对聚合体系稳定性的影响。

表2 乳化剂种类及用量对聚合体系稳定性的影响Table 2 Kind and amount of emulsifier on the stability of polymerization system

由表2 可知,单独使用Tween80 时,容易产生黏壁和团聚的现象;单独使用Span60 的时候,效果明显比Tween80 好,当用量超过4.50%后,体系达到稳定;而在复配的过程中,体系都不稳定。所以选Span60 单独使用,且用量要超过油相的4.50%。

2.1.3 搅拌速度对体系稳定性的影响 反相乳液聚合必须在搅拌下进行,在反相乳液聚合中,由于连续相是油,容易传热,所以散热不是主要目的,最重要的是让乳液中的液滴均匀的分散开来。

表3 搅拌速率对体系稳定性的影响Table 3 Stirring speed impact on the stability of the system

由表3 可知,当搅拌转速<600 r/min 时,乳液体系不稳定,会产生块状的凝胶团,这是由于搅拌强度不够,聚合物溶液密度大于油相,而发生聚沉造成的;而当搅拌速度>600 r/min 时,乳液能够稳定。所以搅拌速度一定要在600 r/min 以上才行。

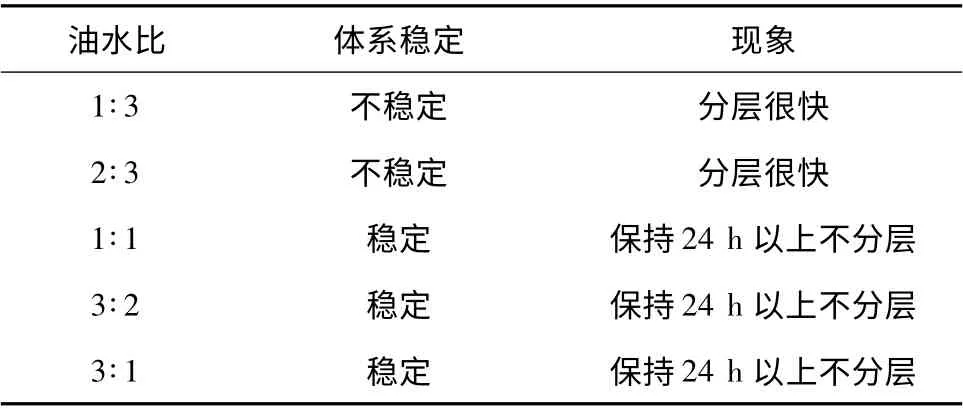

2.1.4 油水比对体系稳定的影响 油水比决定着体系的稳定性,这是由于体系形成W/O 的乳液体系时,油水比太小,不能很好的支撑整个体系,搅拌的情况下也不能稳定,从而使液滴聚并,使反应难以顺利进行。表4 为油水比对体系稳定性的影响。

表4 油水比对体系稳定性影响Table 4 Oil/water ratio on system stability

由表4 可知,油水比<1∶1 时,体系不易稳定,产物成胶性不好,聚合体系也不稳定;但油水比过高,体系虽然稳定,但耗量太高,介于此,本文选用1∶1的油水比。

2.2 结构分析

聚合物微球产物为乳液,将乳液用无水乙醇反复提纯并离心,待抽滤后置入50 ℃烘箱低温烘干。取聚合物微球干粉混合溴化钾粉末压片,用红外检测分析其结构,见图1。

图1 聚合物微球红外分析Fig.1 Polymericparticle infrared analysis

由图1 可知,1 180,1 038 cm-1为磺酸基—SO3的吸收峰;1 641 cm-1为—C(O)NH 的吸收峰;3 454 cm-1为N—H 伸缩振动;2 937 cm-1为—OH。因此,我们可以确定在深部调驱有机颗粒中含有羧基、酰胺基、磺酸基。由此证明了在聚合物中各基团的存在。

2.3 各因素对聚合物微球膨胀率的影响

2.3.1 丙烯酸对膨胀倍数的影响 丙烯酸不仅对聚合速率有很大的影响,作为亲水单元,它对深部调驱颗粒的基本性能也有很大影响,其中固定不变的是交联剂MBA 浓度为0.1 g/L,丙烯酰胺52.6 g/L,AMPS 5.3 g/L,引发剂为0.3 g/L,乳化剂为油相质量的6%,改变丙烯酸的用量对配方进行优化,结果见图2。

图2 丙烯酸对膨胀倍率的关系Fig.2 The relationship between AA and inflation rate

由图2 可知,在8 g/L 之前,随着丙烯酸的用量增大,聚合物微球的吸水膨胀率在增加,这是由于丙烯酸作为亲水基团,它数量的增加,使得聚合物微球能够更好的吸水;但随着丙烯酸用量的继续升高,膨胀倍率是呈下降趋势的,8 ~12 g/L 下降不明显,但到了12 g/L 时,就开始明显下降。这是由于随着丙烯酸含量的增加,对聚合物微球的合成有一定阻聚的效果,使得分子量在降低,聚合物微球空间结构的比表面积下降,造成吸水膨胀能力下降。

2.3.2 丙烯酰胺对膨胀倍率的影响 丙烯酰胺类聚合物中,丙烯酰胺作为主体,对产物的所有性能都有影响,其中固定不变的是交联剂MBA 浓度为0.1 g/L、丙烯酸8 g/L、AMPS 5. 3 g/L、引发剂为0.3 g/L,乳化剂为油相质量的6%,改变丙烯酰胺的用量对配方进行优化,结果见图3。

图3 丙烯酰胺对膨胀倍率的关系Fig.3 The relationship between AM and inflation rate

由图3 可知,随着丙烯酰胺用量的增加,吸水倍率曲线是上升的,这是由于丙烯酰胺浓度的增大,使得聚合物微球分子量在增大,空间结构的增大让微球更易保持住吸收的水分;到60 g/L 达到最大值后开始下降,丙烯酰胺浓度过大产生阻聚效应,使得分子量下降。

2.3.3 2-丙烯酰胺基-2-甲基丙磺酸对膨胀倍率的影响 为了增加深部调驱颗粒的抗温抗盐性能,引入了磺酸基团,其中固定不变的是交联剂MBA 浓度为0.1 g/L、丙烯酰胺60 g/L、丙烯酸为8 g/L、引发剂为0.3 g/L,乳化剂为油相质量的6%,改变2-丙烯酰胺基-2-甲基丙磺酸用量对配方进行优化,结果见图4。

图4 2-丙烯酰胺基-2-甲基丙磺酸对膨胀倍率的关系Fig.4 The relationship between AMPS and inflation rate

由图4 可知,随着2-丙烯酰胺基-2-甲基丙磺酸含量的增加,聚合物微球吸水膨胀倍数在增大,0.5~3.5 g/L 变化不大,这是由于浓度太低,基本没能反应造成;到了3.5 g/L 以后,膨胀倍率显著增大,这是由于磺酸基团也是亲水基团,能够有助于聚合物微球的吸水膨胀以及保持水分;到了5.5 g/L以后,磺酸基团的阻聚效应体现出来,使得膨胀倍数下降。

2.3.4 交联剂对膨胀倍率的影响 作为深部调驱颗粒,要求高的膨胀倍率和高的粘弹性,其中对这些性能影响最大的就是交联剂,其中固定不变的是丙烯酰胺60 g/L、丙烯酸为8 g/L、引发剂为0.3 g/L、AMPS 为5.5 g/L,乳化剂为油相质量的6%,改变交联剂用量来对配方进行优化,结果见图5。

图5 N,N-亚甲基双丙烯酰胺对膨胀倍率的关系Fig.5 The relationship between MBA and inflation rate

由图5 可知,水膨体的膨胀倍率开始随着交联剂用量的增加在增加,交联剂用量为单体浓度0.3 g/L时达到最大值,这是由于交联产生的空间网状结构使得聚合物能够吸水并保持水分;而随着交联剂用量的增加,交联程度增大使得微球弹性降低,从而降低了聚合物微球的吸水能力。

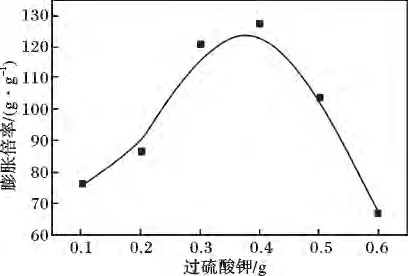

2.3.5 引发剂对膨胀倍率的影响 对于自由基聚合体系,引发剂对产物的所有性能都有影响,其中固定不变的是丙烯酰胺60 g/L、丙烯酸为8 g/L、交联剂为0.3 g/L、AMPS 为5.5 g/L,乳化剂为油相质量的6%,改变引发剂的用量对配方进行优化,结果见图6。

图6 过硫酸钾对膨胀倍率的关系Fig.6 The relationship between KPS and inflation rate

由图6 可知,当引发剂用量<0.4 g/L 时,随着引发剂用量的增加,膨胀倍率增大;而>0.4 g/L时,随着引发剂用量的增加膨胀倍率降低;引发剂的用量导致一定时间自由基的量,自由基少,则分子量高;随着引发剂浓度的增大,分子量降低,膨胀倍率也有所下降。

2.4 聚合物微球的粒径及形态分析

2.4.1 粒径检测 聚合物微球初始粒径的大小,在一定程度上影响着调剖体系的注入性能,粒径过大,根据1/3 吼道理论,则无法通过孔隙吼道,由此使用广角动静态激光光散射仪,对聚合物微球进行粒径的检测,结果见图7。

图7 聚合物微球粒度大小及分布Fig.7 Polymericparticle size and distribution

由图7 可知,聚合物微球配制1 d 后主要分布在800 ~1 500 nm,平均粒径为1 100 nm,分布较窄,说明合成的微球大小均一。

2.4.2 形貌检测

由图8 可知,聚合物微球大小较为均一,形状都是呈现的规则的球形,且均匀的分布在溶液当中,而微球的大小主要在475.5 ~525.0 nm。

图8 聚合物微球的形貌特征Fig.8 The morphology of polymer particle

3 结论

(1)反相乳液体系稳定性实验得出,温度选择60 ℃,乳化剂Span60 单独使用,且用量要超过油相的4.50%,搅拌速度>600 r/min,油水比例选择为1∶1。

(2)由单因素法得出,丙烯酰胺为60 g/L,丙烯酸为8 g/L,2-丙烯酰胺基-2-甲基丙磺酸为5.5 g/L,它们之间的比例为AM∶AA∶AMPS =120∶16∶11,交联剂加量为0.3 g/L,引发剂加量为0.4 g/L,约为单体总量的5.4‰。

(3)由反相乳液聚合法合成出的聚合物微球大小均一,形状呈规则球形,能均匀分布于溶液中而没有团聚。

[1] 赵楠,葛际江,张贵才,等.反相微乳液聚合制备聚丙烯酰胺水凝胶微球研究[J].西安石油大学学报:自然科学版,2008,23(6):78-82,85.

[2] 雷光伦,郑家朋.孔喉尺度聚合物微球的合成及全程调剖驱油新技术研究[J].中国石油大学学报:自然科学版,2007,31(1):87-90.

[3] 王涛,孙焕泉,肖建洪,等.孤岛油田东区1-14 井组聚合物微球技术调驱矿场试验[J].石油天然气学报:江汉石油学院学报,2005,27(6):779-781.

[4] 王代流,肖建洪.交联聚合物微球深部调驱技术及其应用[J].油气地质与采收率,2008,15(2):86-88,116.

[5] 韩秀贞,李明远,郭继香,等.交联聚合物微球分散体系封堵性能[J].中国石油大学学报:自然科学版,2008,32(4):127-131.

[6] 韩秀贞,李明远,林梅钦.交联聚合物微球分散体系的性能评价[J].油气地质与采收率,2009,16(5):63-65,114.