冲击波和高速破片联合作用下夹芯复合舱壁结构的毁伤特性

侯海量,张成亮,李 茂,胡年明,朱 锡

(海军工程大学舰船工程系,湖北 武汉 430033)

冲击波和高速破片联合作用下夹芯复合舱壁结构的毁伤特性

侯海量,张成亮,李 茂,胡年明,朱 锡

(海军工程大学舰船工程系,湖北 武汉 430033)

为探讨导弹战斗部近炸下舰船夹芯复合舱壁结构设计方法,采用TNT和预制破片近炸实验研究了典型夹芯复合舱壁结构在冲击波与高速破片联合作用下的破坏效应,分析了冲击波和破片联合毁伤载荷,指出了钢质面板和抗弹层的破坏模式,阐述了夹芯复合舱壁结构的防护机理。结果表明:预制破片装药近炸下,破片能远大于冲击波能,是防护结构的主要设计载荷;前面板主要是抵御冲击波,其变形破坏整体为挠曲大变形,局部为集团破片冲塞破口、破片穿孔和撞击凹坑;背板以挠曲大变形吸能为主;陶瓷材料碎裂严重,部分陶瓷碎片反向飞溅撞击前面板;纤维增强复合材料发生了纤维断裂、基体开裂、整体弯曲大变形及分层等破坏,抗弹层应避免产生穿透性破坏。

爆炸力学;毁伤特性;冲击波;高速破片;夹芯复合舱壁

半穿甲导弹依靠初始动能,侵入舰体内部爆炸,形成内爆冲击波和高速破片,对舰艇结构及人员设备形成联合毁伤,对爆炸冲击波和高速破片联合作用的防护问题已成为舰船结构防护领域的研究热点。

早期针对战斗部爆炸产生的冲击波与高速破片对结构的毁伤研究,主要是将其解耦成爆炸冲击波载荷作用下结构的破坏[1-4]和高速破片穿甲破坏[5]分别研究,理由是两者在空气中的初始速度及速度衰减率不同,多数情况下它们不同时作用于结构。近年来,人们逐渐认识到爆炸冲击波与大量高速破片对结构的破坏具有叠加增强效应,文献[5-6]采用带壳装药模拟半穿甲导弹战斗部进行舱内爆炸实验,发现高速破片密集作用区各弹孔间的边界会被冲击波撕裂而相互连通,形成长大破口;文献[7-8]指出密集高速破片同步侵彻会使结构产生集团冲塞破口。为抵御爆炸冲击波和高速破片联合毁伤作用,人们提出多种防护结构形式[9-11],其中以陶瓷、纤维增强复合材料芯层和金属面板组成的夹层结构最典型,并认为陶瓷、纤维增强复合材料可抵御高速破片的侵彻[12-14],金属面板主要抵御冲击波的破坏[9]。

本文中以陶瓷、高强聚乙烯、芳纶纤维增强复合材料为抗弹层,船用钢为前、后面板,制作典型夹芯复合舱壁结构模型,采用铸装TNT和预制破片模拟战斗部近炸载荷,开展联合作用下夹芯复合舱壁结构的毁伤特性实验。

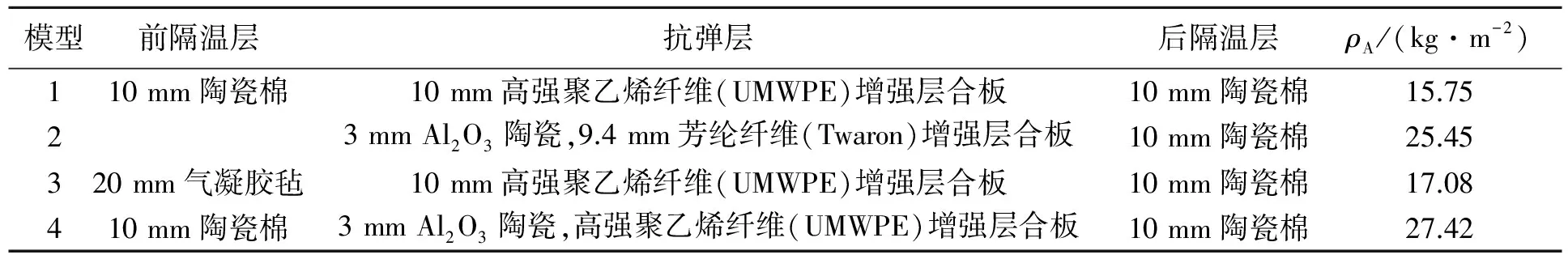

1 实验模型

为模拟舰船重点舱室夹芯复合舱壁结构在半穿甲导弹近炸下的变形和破坏,设计制作了2种面密度ρA(分别为40、50 kg/m2,实际测试略有区别,见表1)共4种典型夹芯复合舱壁结构模型(见图1)。模型均由前后面板、抗弹层及隔温层组成;前、后面板均为1和2 mm厚Q235钢(模型2后面板为两层1 mm叠放);抗弹层和前、后面板间为隔温层,采用陶瓷棉或气凝胶毡(其密度分别为316和210 kg/m3),一方面可防止爆炸高温气体对抗弹层材料产生烧灼破坏,另一方面为前面板及抗弹层提供变形空间,忽略其强度作用。模型芯层结构组成见表1。

表1 模型芯层结构组成

Q235钢密度7.85 g/cm3、弹性模量210 GPa、泊松比0.3、屈服强度235 MPa、抗拉强度400~900 MPa、失效应变22%。Al2O3陶瓷材料密度3.89 g/cm3、纯度99%、抗弯强度320 MPa、弹性模量300 GPa、维氏硬度1 520 N/mm2、断裂韧性大于3.8 MPa·m1/2。UMWPE层合板密度970 kg/m3、弹性模量30.7 GPa、拉伸强度950 MPa、压缩强度537 MPa、延伸率4.0%;芳纶层合板密度1.25 g/cm3、弹性模量18.5 GPa、抗拉强度426 MPa、压缩强度570 MPa、延伸率1.9%。

为有效模拟冲击波载荷在角隅部位的汇聚作用以及复合舱壁结构的边界条件,模型1以纵舱壁为基础,设置复合夹芯舱壁结构,其结构与文献[15]中模型相同。

图1 模型结构Fig.1 Structures of experimental model

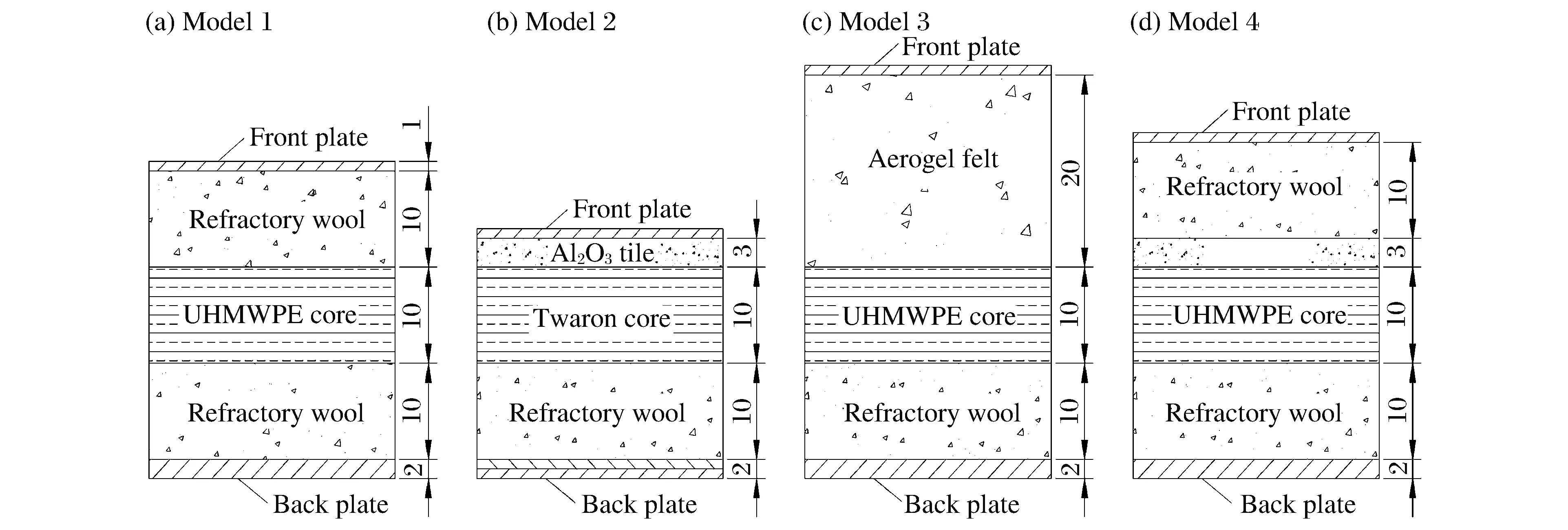

2 实验方法

模型2~4采用特制夹具夹持(见图2(a))。预制破片由2 mm厚Q235钢线切割加工而成,单颗尺寸为5 mm×5 mm,质量约0.35 g,采用双面胶紧密粘贴在TNT药柱底面(见图2(b));单个TNT药柱粘贴的预制破片数约90颗。单发TNT药柱重200 g,采用3发“品”字形布置;采用3发电雷管于装药尾端同时引爆。炸药底部距复合抗爆舱壁前面板表面中心334 mm。

图2 实验布置及装药Fig.2 Setup and charge photo of the experiment

3 实验结果及分析

3.1 联合毁伤载荷分析

爆炸初始时刻,爆轰波和爆炸产物将驱动预制破片迅速向外飞散,其速度可按装药驱动整体平板运动的相当速度计算[16],其平均速度

(1)

冲击波对结构的作用与作用时间t+密切相关[17],由于舰船结构均为薄壁结构,通常t+远小于结构自身振动周期T,即t+≪T,冲击波对结构的破坏作用取决于其冲量i,结构获得的冲击动能

(2)

式中:a、b、h分别为结构的长、宽、厚;ρ为结构材料的密度;Ai为与装药有关的系数,对于TNT装药,Ai≈200~250;Q为装药量,r为距爆炸中心距离。

由冲击波的基本关系[16]可知, 冲击波速度

(3)

式中:k为空气的绝热指数,一般取1.4;P0为标准大气压;ρ0为未扰动的空气密度;ΔPm为冲击波峰值超压,它是冲击波传播距离的函数,可由经验公式得到:

(4)

(5)

高速破片对结构的穿甲过程可近似认为是匀减速过程,因此破片穿甲时间

(6)

式中:b为靶板厚度,vi、vr分别为入射速度和剩余速度。

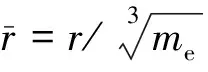

图3 冲击波及破片在空气中的传播与时间的关系Fig.3 Propagation of blast wave and fragments in the air as a function of time

因此,实验工况中破片初速v0=1 726.0 m/s,破片总动能E0=157.86 kJ;取Ai=225,可得作用于防护结构的冲击波能ke=37.4 kJ。由此可见,夹芯复合舱壁结构受到的破片能约为冲击波能的4.2倍。由式(1)、(4)可知,爆炸初始时刻冲击波速度接近装药爆轰波速,远大于破片速度,两者在空中相遇位置距装药约0.714 m(见图3),在此之前冲击波先于破片作用于结构。根据式(5)~(6),该区域内冲击波正压作用时间t+≪T,但大于冲击波和破片到达的时间间隔Δt,且有Δt+td≪t+,两者对结构的冲击作用将产生叠加效应。

3.2 前面板的破坏

复合抗爆舱壁前面板先受到冲击波的作用,后受到密集破片的侵彻作用,两者到达时间间隔为113.2 μs,小于冲击波的正压作用时间683 μs。由于前面板的固有振动周期远大于冲击波的正压作用时间,因而冲击波的冲量转化为前面板的动量;前面板运动的同时压缩隔温材料,随后密集破片对结构发生侵彻。据德玛尔公式[16]

(7a)

(7b)

式中:vc为极限穿透速度;K为穿甲复合系数,通常取为67 650;d为弹丸直径;b为前面板厚度;m为单枚破片质量;vr为穿透前面板后的剩余速度;α为入射偏角,k为系数,通常取为0.8;ρt为靶板金属密度。

单颗尺寸为5 mm×5 mm、质量约0.35 g的预制破片正射下,前面板极限穿透速度vc=558 m/s,剩余速度vr=1 380.3 m/s,对应的破片穿甲时间为0.64 μs。单颗破片穿甲传递给前面板的动能

(8)

因此,破片群穿甲通过剪切冲塞传递给前面板的总动能约16.52 kJ,占破片总动能的10.5%,相当于冲击波传递到面板能量的44.1%。

剪切冲塞传递的动能大部分集中于装药正下方的高速破片密集作用区(见图4),在半径R≈100 mm的圆形区域内穿甲破片约占总数的2/3。假设冲击波传递的动能均匀分布于前面板,破片穿甲传递的动能仅分布于弹孔四周,则前面板的密集作用区能量密度高达643.4 kJ/m2,速度达404.9 m/s,而其他区域速度仅244.2 m/s。因此,该区域不仅形成大量密集穿甲破口、集团冲塞破口,各穿甲破口间边界还会撕裂连通形成大破口。密集作用区外,由单个或几个高速破片分散穿甲形成的侵彻弹孔或撞击凹坑,散布在大破口以外的整个前面板,其形状有较大差异,有圆形、椭圆形、方形以及2~3个弹孔叠加而成的穿孔,尺寸约2~8 mm,说明高速破片在侵彻前面板时的姿态有较大区别。

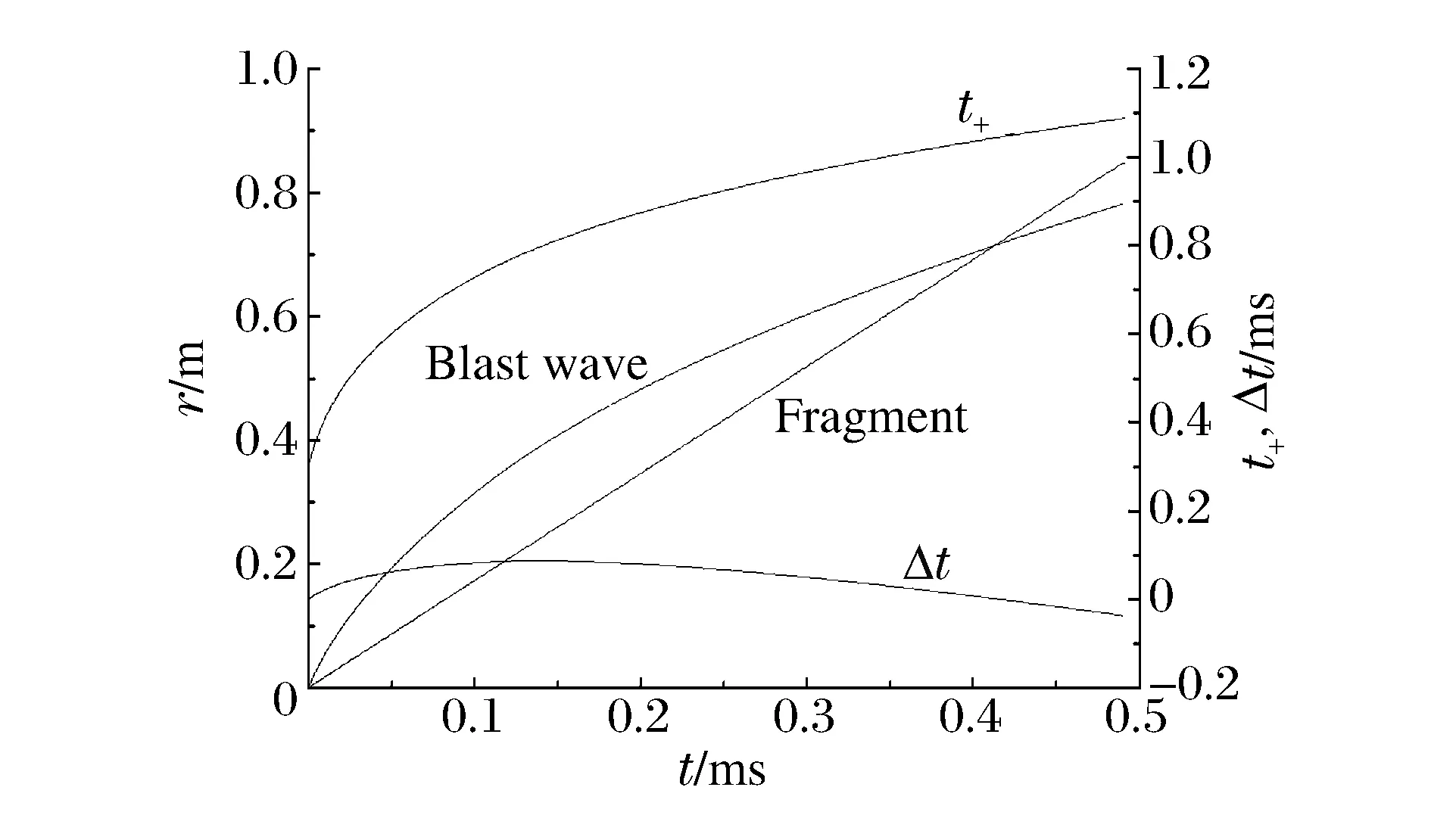

穿甲传递给前面板的动能和冲击波动能叠加,使前面板产生挠曲大变形、边界撕裂、中部密集穿甲破口间边界撕裂连通形成大破口等破坏形式,其破坏程度随其变形空间的增大而增大。由图4可知,各模型前面板均发生了不同程度的大变形和撕裂破坏,其中模型3前面板变形空间最大,在3个边界和中部密集破口区均产生了较长的撕裂破口,最长达262 mm;模型1由于纵舱壁竖桁结构支撑刚度不足,在跨中位置失稳扭曲,复合夹芯舱壁整体发生了筒形凹陷变形,前面板中部褶皱变形,边界发生了3处撕裂破坏,最长约45 mm;模型2、4前面板变形空间较小,整体变形较小,仅在边界产生了塑性铰线。

图4 前面板毁伤情况Fig.4 Damage of front plate

3.3 抗弹层的破坏

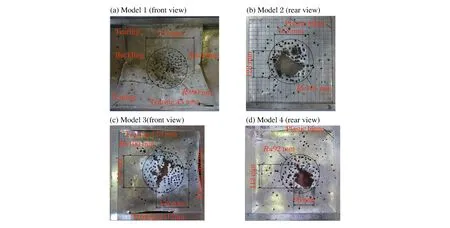

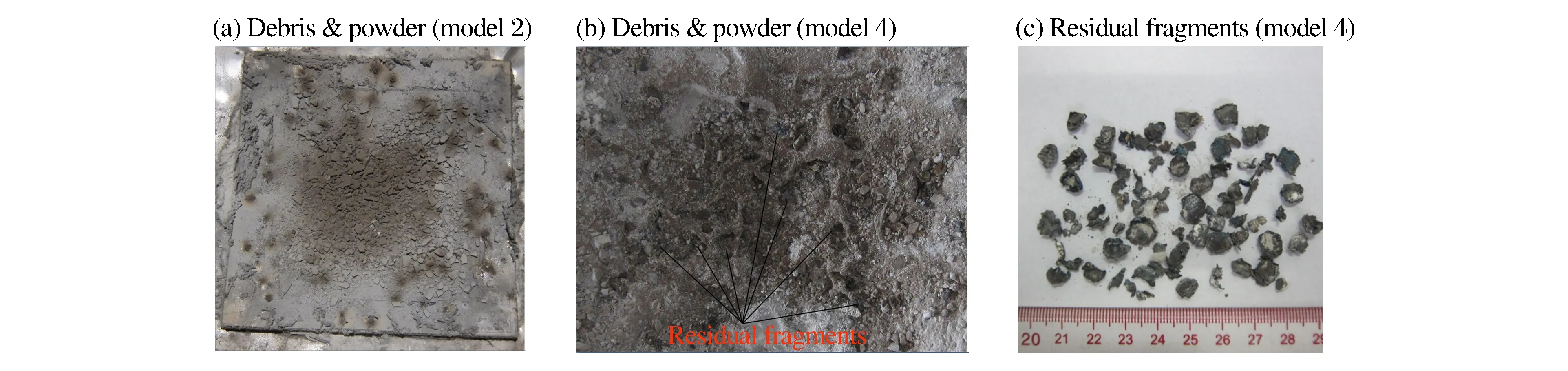

抗弹层一方面会受到密集高速破片的侵彻,另一方面,当前面板变形空间不足时,会和抗弹层发生碰撞。高速破片侵彻下陶瓷层会形成锥形碎裂,高速破片的继续侵彻会使部分碎片反向飞溅[18];密集破片高速侵彻下锥形碎裂区将会相互交叠形成大面积碎裂区(见图5);同时产生大量反向飞溅碎片对前面板产生二次冲击,使之产生外翻变形(图4(b)、(d)),其中模型2中部大破口外翻高度达47 mm。弹体在侵彻陶瓷层的同时自身也会发生变形(图5(c)),模型4的陶瓷粉末中可观察到大量残余高速破片,其外形翘曲呈曲面,部分碎裂,表面泛蓝,表明侵彻过程中产生了很高的温度,致使弹材氧化。

图5 弹体及抗弹陶瓷层毁伤情况Fig.5 Damage of fragments and Al2O3 tiles

由于爆炸高温气体和密集高速破片穿甲过程中产生的高温,模型1中前面板密集穿甲破口正对区域,高强聚乙烯纤维增强抗弹层迎爆面存在大面积“灼烧”熔融破坏和大量的侵彻弹痕及弹孔(图4(a)),熔融区已无法观察到具体纤维结构;背面颜色泛黄,表明也受到爆炸高温气体影响,可观察到30处穿孔,最大穿孔直径28 mm,其中有12处穿孔正对背板撞击凹坑,18处正对花瓣开裂的边沿弹痕,在弹孔周围和弹孔之间未穿透的部分纤维已熔融破坏。模型3的抗弹层表面未见“灼烧”熔融现象,但密集穿甲区亦存在纤维熔融破坏(图6(b)),和高强聚乙烯纤维增强材料的单破片穿甲现象类似,主要由密集高速破片穿甲高温引起[11],表明气凝胶毡起到了较好的隔温效果。图6中R表示半径。

由于陶瓷抗弹层碎裂后,破片和陶瓷碎片共同侵彻后续纤维增强抗弹层,增大了侵彻面积,作用类似于卵形弹[18]。由图6(a)可知,纤维增强抗弹层迎弹面破孔尺寸均相对较大且无明显剪切断裂现象。

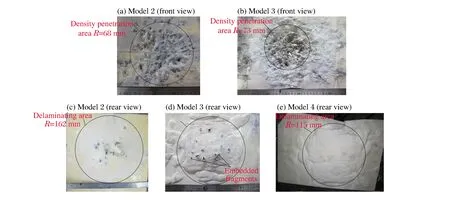

模型2~4层合板均发生了大挠度弯曲变形(图6(c)~(e));模型2背爆面有23处穿孔,伴随大面积分层;模型3背面有14个穿孔,其中3处可见嵌入破片,背板可见2处穿孔,模型4背面无穿孔,但两者背面均有大面积凸包(直径200 mm以上) ,表明密集作用区高速破片侵彻形成的分层区均已连通。

图6 纤维增强复合材料芯层毁伤情况Fig.6 Damage of fiber reinforced core

3.4 背板的破坏

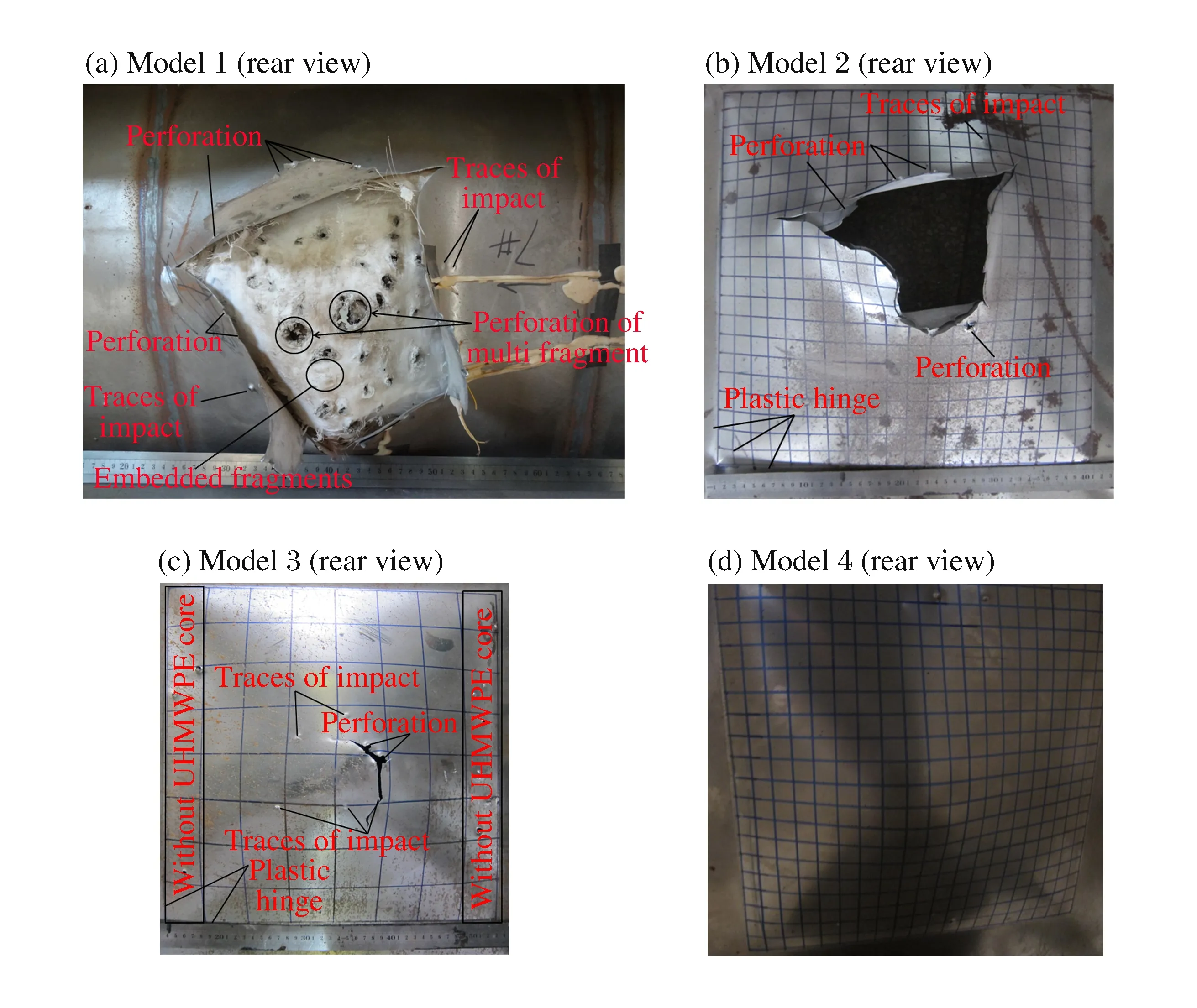

图7 背板毁伤情况Fig.7 Damage of back plate

抗弹层在抵御密集破片的过程中,大量的侵彻动能以纤维断裂、基体开裂、分层、弯曲变形等形式吸收。此外,部分弹体动能转化为抗弹层的运动动能。

当密集破片的速度大于抗弹层的弹道极限时,部分破片将穿透抗弹层并作用于背板;在后续抗弹层的碰撞挤压下背板发生大变形,其穿甲破口和撞击凹痕极易撕裂成裂纹,形成花瓣形大破口。由图7(a)、6(b)可知,模型1~2背板均形成了花瓣形大破口,裂瓣边沿均可见间隔分布的弹孔或凹陷弹痕,模型1、2弹痕总数分别为18和3。此外,模型1还存在筒形弯曲大变形,花瓣开裂破口最大直径为30 cm,花瓣数为4,裂瓣有不同的尺寸和翻转程度,最大根部直径23 cm,最大的翻转角大于90°,底部地面上有一块从背板脱落的长约4 cm、宽约2.5 cm的大破片1块;模型2有整体大变形,固支边界存在明显塑性铰线,破口最大尺寸约24 cm。

当密集破片的速度小于或接近抗弹层的弹道极限时,破片和抗弹层以相同速度运动,两者共同对背板产生碰撞、挤压,背板将发生大变形。由图7(c)~(d)可知,模型3~4的背板均发生了大挠度凹陷变形,最大挠度分别达68、64.5 mm。模型3中部产生了1条长约10 cm的裂纹,裂纹尖端有2处穿甲破口和1处撞击凹痕;模型4背板未发生弹体撞痕或穿甲破口。

3.5 防护效能对比

模型1~2有大破口和大量破片穿甲,未实现防护目的。模型2~4在模型1基础上对隔温层和抗弹层进行了改进;模型3接近临界破损状态;模型4背板无破损。从单位质量防护效能看,模型3最优。

4 防护机理分析

反舰武器战斗部近炸将产生2种破坏载荷,其中高速破片属于局部集中强冲击载荷,冲击能量密集度很高;冲击波属于分布强冲击载荷,随空间距离呈指数关系衰减;两者联合作用将对结构产生严重毁伤。采用金属面板与抗弹层组成的夹芯复合舱壁结构抵御两者的联合作用,其防护机理包括:

(1)前面板主要用于抵御爆炸冲击波,避免冲击波对抗弹层产生直接冲击,冲击波能将首先转化为前面板的动能,随后前面板变形过程中将再次转化为挠曲变形能、边界及密集穿甲区撕裂破坏能等;前面板应避免在边界产生整体性冲剪破坏,并有足够的变形空间,以免对抗弹层产生撞击。

(2)高硬度陶瓷材料、纤维增强复合材料及其组合芯层结构主要用于抵御大量高速破片的穿甲破坏,一方面陶瓷碎裂,破片翘曲变形、破碎,以及纤维断裂、基体开裂、分层、弯曲变形等形式可吸收大量破片动能,另一方面部分高速破片冲击动能转化为抗弹层整体较低速运动动能,大大降低了其冲击能量密度。抗弹层应避免产生穿透性破坏,以免破片对背板产生撞击或穿甲破坏。

(3)背板应有足够的强度,用以吸收剩余的冲击动能。背板主要以挠曲大变形进行吸能;当背板存在撞击凹痕或穿甲破孔时,凹痕和穿甲破孔极易成为裂纹源和扩展途径,并导致花瓣形大破口。

5 结 论

(1)预制破片装药近炸下,作用于结构的破片能远大于冲击波能,且密集作用于装药正下方,是防护结构的主要设计载荷;(2)近炸冲击波与高速破片联合作用下,夹芯复合舱壁前面板的变形破坏模式整体为挠曲大变形,局部为密集穿甲破口,包括集团破片冲塞破口、单个破片穿孔和撞击凹坑,变形空间较大时,边界和中部密集穿甲破口区还会发生撕裂破口;(3)密集破片侵彻下陶瓷抗弹层完全碎裂,部分陶瓷碎片反向飞溅撞击前面板,使前面板破口密集区进一步撕裂外翻;纤维增强复合抗弹材料除发生纤维断裂、基体开裂等破坏外,还产生了整体弯曲大变形,背面产生相互连通的大面积分层与凸包破坏;此外,近爆高温对高强聚乙烯防弹层的烧灼熔融会大大影响其抗弹性能;(4)背板的破坏主要是挠曲大变形,当背板存在穿甲破口或撞击凹痕时,易产生沿穿甲弹孔撕裂形成的花瓣型大破口;(5)夹芯复合舱壁结构设计中前面板应避免在边界产生整体性冲剪破坏,并有足够的变形空间,以免对抗弹层产生撞击;抗弹层应避免发生穿透性破坏,以免破片对背板产生撞击或穿甲破坏;背板应有足够的强度,用以吸收剩余的冲击动能。

[1] 何翔,庞伟宾,曲建波,等.防护门在空气冲击波和破片作用下的破坏[J].爆炸与冲击,2004,24(5):475-479. He Xiang, Pang Wei-bin, Qu Jian-bo, et al. Protective door damaged by air shock wave and fragment arisen from explosion in prototype tunnel[J]. Explosion and Shock Waves, 2004,24(5):475-479.

[2] Rudrapatna N S, Vaziri R, Olson M D. Deformation and failure of blast-loaded square plates[J]. International Journal of Impact Engineering, 1999,22(4):449-67.

[3] Chung Kim Yuen S, Nurick G N. Experimental and numerical studies on the response of quadrangular stiffened plates. Part I: Subjected to uniform blast load[J]. International Journal of Impact Engineering, 2005,31(1):55-83.

[4] Langdon G S, Chung Kim Yuen S, Nurick G N. Experimental and numerical studies on the response of quadrangular stiffened plates. Part II: Localized blast loading[J]. International Journal of Impact Engineering, 2005,31(2):85-111.

[5] 侯海量.大型舰艇水上舷侧结构抗毁伤机理研究[D].武汉:海军工程大学,2006.

[6] 李伟,朱锡,梅志远,等.战斗部舱内爆炸对舱室结构毁伤的试验研究[J].舰船科学技术,2009,31(3):34-37. Li Wei, Zhu Xi, Mei Zhi-yuan, et al. Experimental studies on damage effect of missile warhead on cabin’s structure under internal explosion[J]. Ship Science and Technology, 2009,31(3):34-37.

[7] Qian L, Qu M, Feng G. Study on terminal effects of dense fragment cluster impact on armor plate. Part I: Analytical model[J]. International Journal of Impact Engineering, 2005,31(6):755-767. [8] Qian L, Qu M, Feng G. Study on terminal effects of dense fragment cluster impact on armor plate. Part II: Numerical simulations[J]. International Journal of Impact Engineering, 2005,31(6):769-780. [9] 陈长海,朱锡,侯海量,等.近距空爆载荷作用下双层防爆舱壁结构抗爆性能仿真分析[J].海军工程大学学报,2012,24(3):26-33. Chen Chang-hai, Zhu Xi, Hou Hai-liang, et al. Numerical analysis of blast resistance of double-layer bulkhead structures subjected to close-range air blast[J]. Journal of Naval University of Engineering, 2012,24(3):26-33.

[10] Nurick G N, Langdon G S, Chi Y, et al. Behaviour of sandwich panels subjected to intense air blast-Part 1: Experiments[J]. Composite Structures, 2009,91(4):433-441.

[11] Karagiozov D, Nurick G N, Langdon G S. Behavior of sandwich panels subject to intense air blasts-Part 2: Numerical simulation[J]. Composite Structures, 2009,91(4):442-450.

[12] 王晓强,朱锡,梅志远,等.超高分子量聚乙烯纤维增强层合厚板抗弹性能试验研究[J].爆炸与冲击,2009,29(1):29-34. Wang Xiao-qiang, Zhu Xi, Mei Zhi-yuan, et al. Ballistic performances of ultra-high molecular weight polyethylene fiber-reinforced thick laminated plates[J]. Explosion and Shock Waves, 2009,29(1):29-34.

[13] 梅志远,朱锡,张立军.FRC层合板抗高速冲击机理研究[J].复合材料学报,2006,23(2):143-149. Mei Zhi-yuan, Zhu Xi, Zhang Li-jun. Ballistic protective mechanism of FRC laminates[J]. Acta Material Composite Sinic, 2006,23(2):143-149. [14] 侯海量,朱锡,阚于龙.轻型陶瓷复合装甲结构抗弹性能研究进展[J].兵工学报,2008,29(2):208-216. Hou Hai-liang, Zhu Xi, Kan Yu-long. Advance of ballistic performance of light ceramic composite armour under the impact of projectile[J]. Acta Armamentarii, 2008,29(2):208-216.

[15] 张成亮,朱锡,侯海量,等.近距空爆载荷下抗爆舱壁变形破坏模式实验研究[J].振动与冲击,2014,33(11):33-37. Zhang Cheng-liang, Zhu Xi, Hou Hai-liang, et al. Model tests for deformation and destruction modes of a blast-resistant bulkhead under near distance explosion[J]. Journal of Vibration and Shock, 2014,33(11):33-37. [16] 孙业斌.爆炸作用与装药设计[M].北京:国防工业出版社,1987.

[17] 吴有生,彭兴宁,赵本立.爆炸载荷作用下舰船板架的变形与破损[J].中国造船,1995(4):55-61. Wu You-sheng, Peng Xing-ning, Zhao Ben-li. Plastic deformation and damage of naval panels subjected to explosion loading[J]. Shipbuilding of China, 1995(4):55-61.

[18] 侯海量,朱锡,李伟.轻型陶瓷/金属复合装甲抗弹机理研究[J].兵工学报,2013,34(1):105-114. Hou Hai-liang, Zhu Xi, Li Wei. Investigation on bullet proof mechanism of light ceramic/steel armor[J]. Acta Armamentarii, 2013,34(1):105-114.

(责任编辑 曾月蓉)

Damage characteristics of sandwich bulkhead under the impact of shock and high-velocity fragments

Hou Hai-liang, Zhang Cheng-liang, Li Mao, Hu Nian-ming, Zhu Xi

(DepartmentofNavalArchitectureEngineering,NavalUniversityofEngineering,Wuhan430033,Hubei,China)

In order to explore the design method of sandwich bulkhead subjected to the close blast load of missile-warhead, experiments were carried out to investigate the damage effect of sandwich bulkhead subjected to combined impact of shock and fragments using cast TNT and prefabricated fragments. The combined impact load of the shock and high-velocity fragments were analyzed. The failure modes of surface plate and sandwich core of the bulkhead were pointed out, and the protective mechanism of sandwich bulkhead were analyzed. Results show that the impact energy acted on the structure by the prefabricated fragments is far larger than that of shock under the close blast of cast TNT and prefabricated fragments, and should be the main load in the design of the bulkhead. Under combined impact of close-impact waves and high-velocity fragments, the deformation and failure modes of the front plate is large deformation, combined with large amounts of perforation holes, including large shearing plug caused by the dense fragments, perforation and craters caused by individual fragments. Large deformation is the main failure modes of back plate. Al2O3tiles are badly fragmented. Part of the tile fragments splashed reversely and impact on the front plate. Fiber-reinforced composite laminates will generate large deformation including damage like fibers fracture and matrix cracking. In the design of sandwich bulkhead, the front plate should avoid transverse shearing failure and collision on the bullet-resistant core, the bullet-resistant core should avoid perforation failure, and the back plate should have enough strength to absorb the residual impact energy.

mechanics of explosion; damage characteristics; shock; fragments; sandwich bulkhead

10.11883/1001-1455(2015)01-0116-08

2013-04-11;

2014-09-06

国家自然科学基金项目(51209211,51179200)

侯海量(1977— ),男,博士,高级工程师,hou9611104@163.com。

O383;O344.7 国标学科代码: 13035

A