爆速对爆炸焊接铝/不锈钢复合管界面及结合性能的影响

邓 伟,陆 明,田晓洁

(1.中国人民解放军63981部队,湖北 武汉 430311; 2.解放军理工大学野战工程学院,江苏 南京 210007;3.中国海洋大学工程学院,山东 青岛 266100)

爆速对爆炸焊接铝/不锈钢复合管界面及结合性能的影响

邓 伟1,2,陆 明2,田晓洁3

(1.中国人民解放军63981部队,湖北 武汉 430311; 2.解放军理工大学野战工程学院,江苏 南京 210007;3.中国海洋大学工程学院,山东 青岛 266100)

通过在粉状乳化炸药中添加不同比例的密度调节剂,配制了爆速范围为1 450~2 550 m/s的低爆速炸药;采用该爆速炸药进行了铝/不锈钢复合管爆炸焊接实验,结合最小碰撞速度理论,对实验结果及其界面微观结构和结合强度进行了测试和分析,确定该复合管爆炸焊接的合适爆速约为1 950~2 150 m/s,其结合质量能够满足后续加工要求;同时发现界面由介于直线与波形之间的波状形态组成,且呈现不太规则的扁平波状结合,经分析,炸药爆速、复合管的爆炸焊接环境和爆炸产物飞散条件对界面结合波形及熔化层厚度有很大影响。

爆炸力学;爆轰速度;爆炸焊接;铝/不锈钢复合管;结合质量

两种不同材质和性能的金属管通过爆炸焊接复合而成的双金属复合管,由于兼具了基管和复管材料的优势,因此具有广阔的应用前景。如铝/不锈钢复合管,其中的铝复管通过氧化生成的α-Al2O3陶瓷层[1],能对核能设备管起到防腐蚀和防核辐射渗透的作用,因此其异型件在核能设施领域应用广泛。

当基材和复材之间的间距一定时,炸药爆速直接影响基材、复材碰撞驻点移动速度和碰撞速度的大小[2],进而影响到爆炸焊接的质量好坏。目前,关于炸药爆速对复合板爆炸焊接质量影响的研究报道较多,如文献[3]选取装药密度约为0.8 g/cm3、爆速约为2 800 m/s的岩石硝胺粉状乳化炸药,成功实现了铝/铝复合板的对称爆炸焊接,文献[4]采用爆速2 400~2 500 m/s的低爆速炸药成功进行了钛/钢复合板的爆炸焊接实验,文献[5]探讨了爆炸焊接装药量对复合板界面性能的影响等。目前管材的爆炸复合也有了初步研究,如文献[6]用准一维流模型给出管中爆轰产物流动方程,并给出了工艺参数之间的关系,文献[7]进行了钛/钢复合管最佳焊接间隙选取的实验,文献[8-9]重点分析了铁/钛、铝/钛爆炸焊接复合管界面的结合质量,而文献[10]则采用数值模拟方法分析了装药量对复合管爆炸焊接质量的影响,但目前复合管爆炸焊接研究中,关于炸药爆速与复合管界面微观结构的关系以及爆速对宏观结合质量影响的相关实验研究却相对较少。

本文中通过在粉状乳化炸药中添加不同比例密度调节剂得到不同的炸药爆速,进行铝/不锈钢复合管爆炸焊接实验,并结合最小碰撞速度理论以及界面微观结构和力学性能的测试和分析,以确定该复合管合理的炸药爆速范围,以及不同爆速下的界面结合性能和承受较大塑性变形的能力,为后续制备更加复杂形状的复合管成形提供初步的研究。

1 实 验

1.1 不同爆速炸药的配制

目前爆炸焊接领域广泛采用的是工业粉状乳化炸药,但由于该炸药的爆速对于双金属复合板(管)的爆炸焊接来说相对较高,因此,为了满足爆炸焊接质量的要求,通常是在粉状乳化炸药中添加不同比例的密度调节剂来降低爆速[11]。

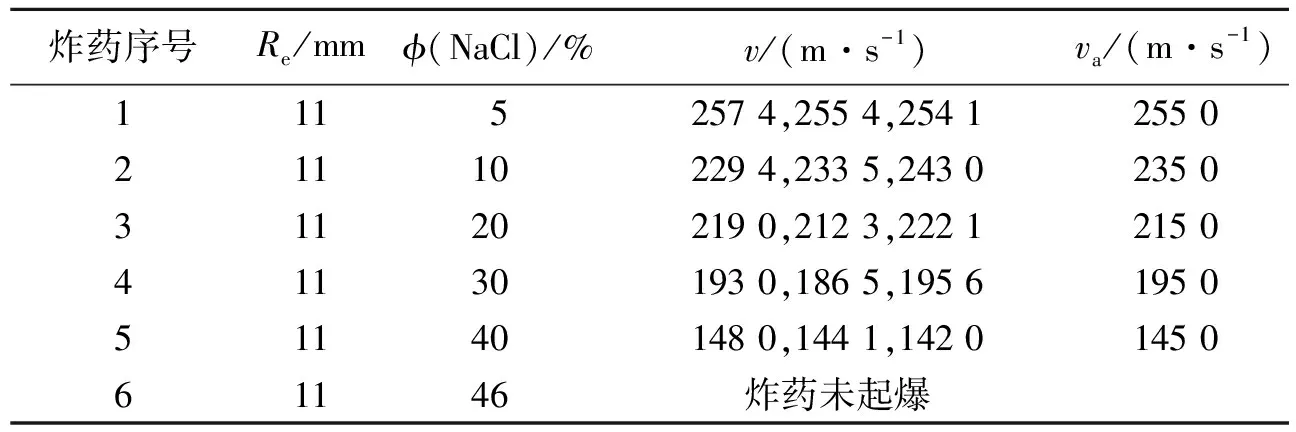

实验采用的密度调节剂为氯化钠,采用BSZ-1智能单段爆速仪对不同配比的炸药进行爆速测定,药柱直径根据复合管爆炸焊接实验中的复管直径来确定,密度在自然堆积状态下确定。表1所示为不同体积配比的6种混合炸药的爆速,每种混合炸药进行3次爆速测试,并取平均值作为该配比下的炸药爆速。表中Re为药柱直径,φ(NaCl)为氯化钠体积分数,v为实测炸药爆速,va为平均爆速。

表1 不同配比的粉状乳化炸药爆速测试结果

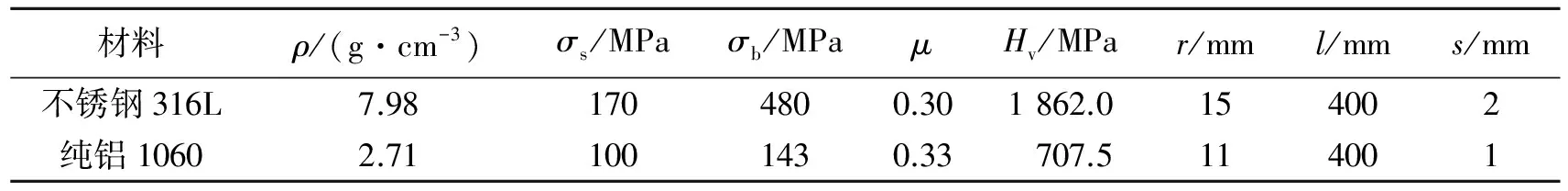

1.2 实验材料及方法

爆炸焊接实验中,基管为不锈钢管(316L),复管为纯铝管(1060),其基本力学性能及结构尺寸见表2。表中ρ为密度,σs为屈服强度,σb为抗拉强度,μ为泊松比,Hv为维氏硬度,r为内径,l为长度,s为壁厚。

表2 铝复管和不锈钢基管的基本力学性能及尺寸

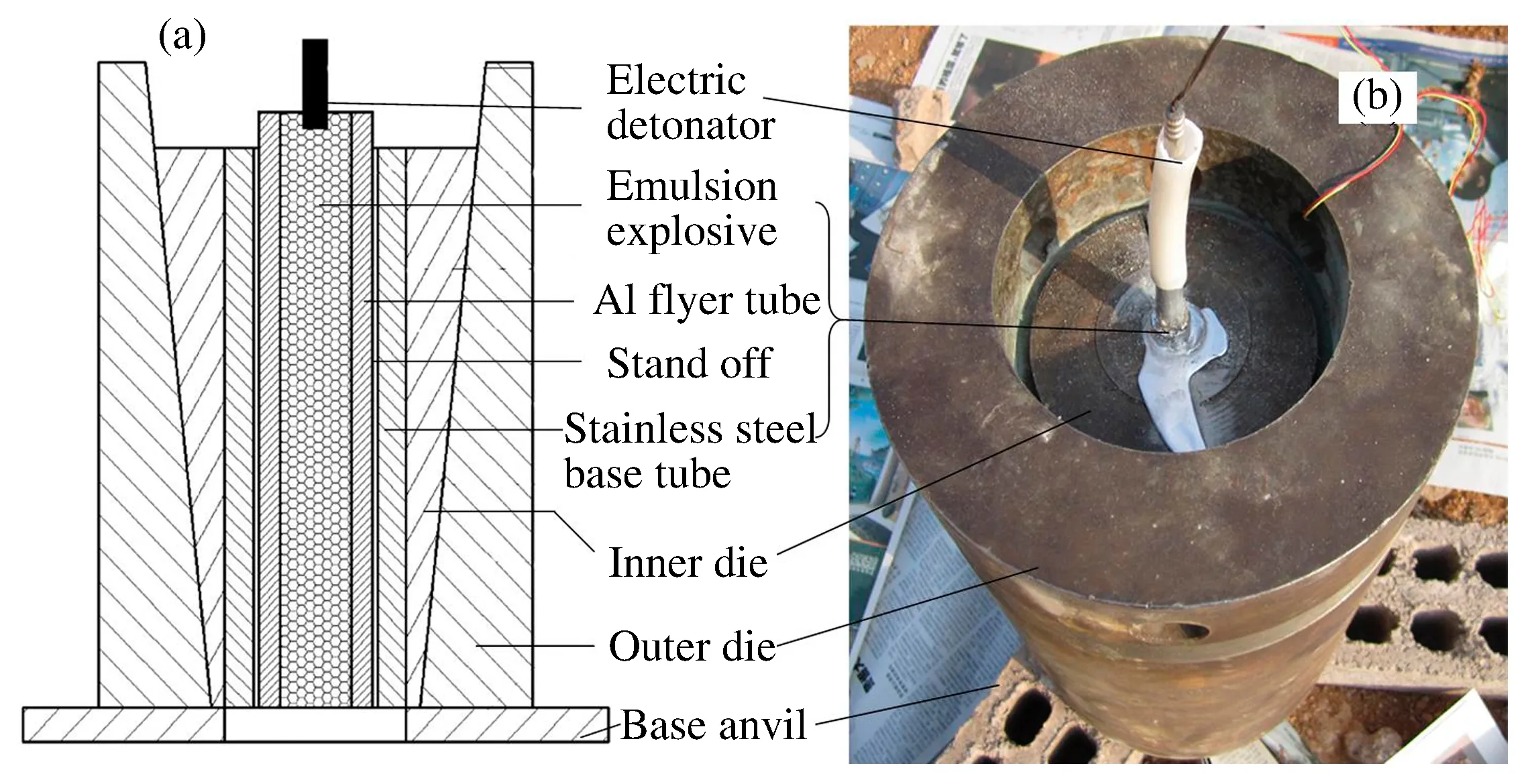

图1 复合管爆炸焊接装置示意图与实物图Fig.1 Schematics of explosive welding installation

焊接实验采用内爆法,即将复管置于基管内部,炸药则填充于复管的内孔中。由于复管是在炸药爆炸载荷的作用下与基管发生高速碰撞而复合在一起的,因此在爆炸焊接过程中,为防止基管碰撞时变形损坏,需将它置于具有一定刚强度的模具内。为确保爆炸焊接后的复合管能很容易从模具中取出,模具采用文献[12]所给出的结构,整个复合管爆炸焊接系统的装配结构示意图及实物图分别如图1(a)、(b)所示。

根据复管壁厚情况,参照复合管爆炸焊接工艺[2],基管、复管之间的间隙采用1 mm;基管、复管装配前,先用超声波清洗铝管和不锈钢管的内外表面,再用丙酮进行清洗。

1.3 实验结果

采用表1中5种配比的混合粉状乳化炸药1~5进行爆炸焊接实验,得到对应序号的铝/不锈钢复合管1~5。经观测,复合管的外表面均未出现宏观开裂等严重缺陷;将复合管沿轴线方向剖开,可以观察到不同炸药爆速下的复合管内表面及剖面情况,如图2所示。

由图2可知,复合管1其复管表层发生烧伤、穿透,损坏面积约50%,复合管2其复管表层发生烧伤,损坏面积约30%,复合管3未发现明显缺陷,复管内表层附有大量爆炸产物,复合管4未发现明显缺陷,且表层清洁,复合管5基管、复管间存在明显的缝隙。这一结果表明:配制的3种混合炸药1、2、5,其爆速均不能满足铝/不锈钢复合管爆炸焊接质量的要求,混合炸药3、4焊接的复合管无明显缺陷。

图2 5种爆速下复合管内表面及剖面基本情况Fig.2 Inner surface and section of the composite tubes in five kinds of detonation velocity

2 结果与分析

2.1 爆速的影响分析

根据金属材料性质计算的“可焊性窗口”下限最小碰撞速度vp,min可由下式表示[2]:

(1)

式中:K为常数,取值在0.6~1.2之间,当金属待结合表面得到很好的预处理时,可取0.6;Hv为复管材料的维氏硬度;ρf为复管材料的密度。

将表2中铝材的Hv、ρf代入式(1)中,计算得出可靠焊接所需的铝复管理论最小碰撞速度vp,min=309 m/s。

在内爆法的复合管爆炸焊接中,复管内单位长度装药量的爆轰荷载对该长度圆周壁上的作用效果呈轴对称均匀分布,因此,可将单位复管长度上的装药量等效为单位面积装药量C,由此可计算出C与复管单位面积质量mf的比值R[13]:R=C/mf。根据自然堆积状态下的粉状乳化炸药密度为0.8g/mm3,氯化钠密度为0.4g/mm3,铝复管内径为11mm,可得到表1中5种配比的混合炸药的R值(见表3)。

在间隙一定的情况下,R与炸药爆速vd和碰撞速度vp之间的关系可由以下经验公式表示[12]:

(2)

将式(2)变换得到:

(3)

将表1中炸药1~5实测的炸药爆速vd值和计算值R代入式(3)中,得到5种不同爆速下的理论碰撞速度vp1~vp5,如表3所示。

表3 与表1对应的不同序号炸药计算得到的铝复管碰撞速度

由vp1~vp5可知:(1)由于炸药5碰撞速度vp5=228 m/s远低于最低理论碰撞速度vp,min=309 m/s,因此,不能实现铝/不锈钢复合管的爆炸焊接(图2中的复合管5结合界面上出现了明显缝隙也证实了这一点);(2)炸药2碰撞速度vp2=422 m/s比vp,min=309 m/s大了36%,这在理论上能够实现可靠的爆炸焊接,但由于实验中的铝复管壁厚仅1 mm,且在爆炸焊接过程中,首先还要扩径至与基管内径相同后才会发生相互碰撞,这就意味着碰撞时的铝壁厚将变得更薄,再加上铝的强度又较低,因此,若爆轰压力过高、碰撞速度过大(炸药1更是如此),铝管壁则很容易破裂或被击穿而导致复合管质量不能满足使用的要求,图2中复合管1、2就证实了这一点。(3)炸药3碰撞速度vp3=380 m/s、炸药4碰撞速度vp4=321 m/s都高于vp,min=309 m/s,在理论上都能够实现可靠的爆炸焊接,直观结果观察也证实了这一点,但炸药3中粉状乳化炸药比例高于炸药4,结果在内壁留下大量不易清理的爆炸产物,影响后续塑性成形的表面质量,而复合管4内表面附着爆炸产物相对较少,易于后续加工。

根据上述实验的直观观察和理论分析可知,满足铝/不锈钢复合管可靠爆炸焊接的炸药爆速应为1 950 m/s左右至2 150 m/s左右。但采用爆速2 150 m/s左右的炸药,其作用后的复合管内壁上残留大量不易清除的爆炸产物,会影响后续塑性成形加工。

2.2 结合界面波形扫描分析

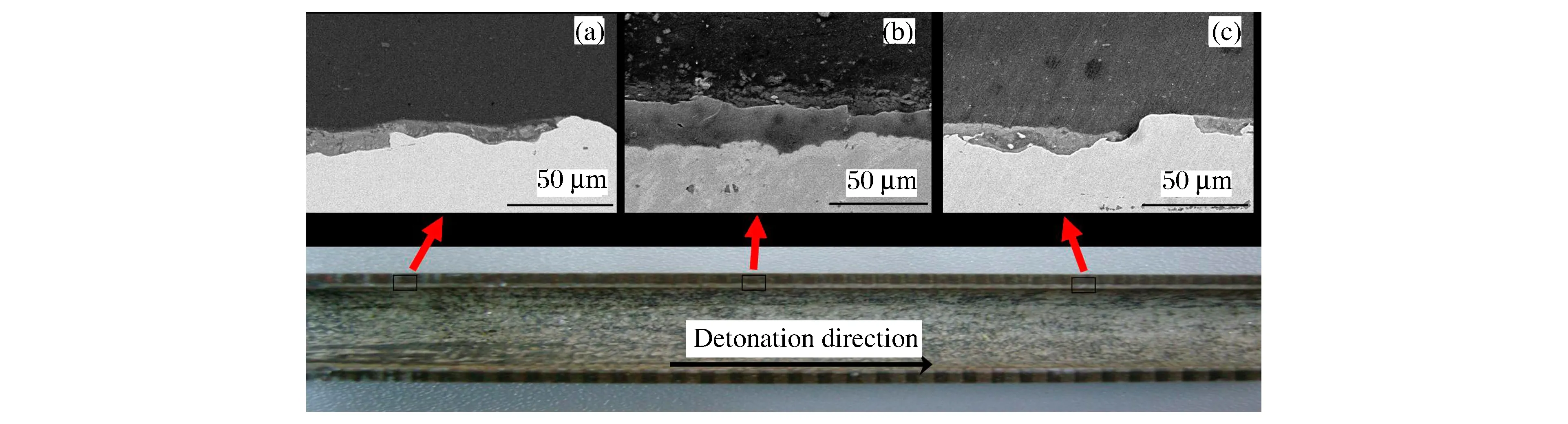

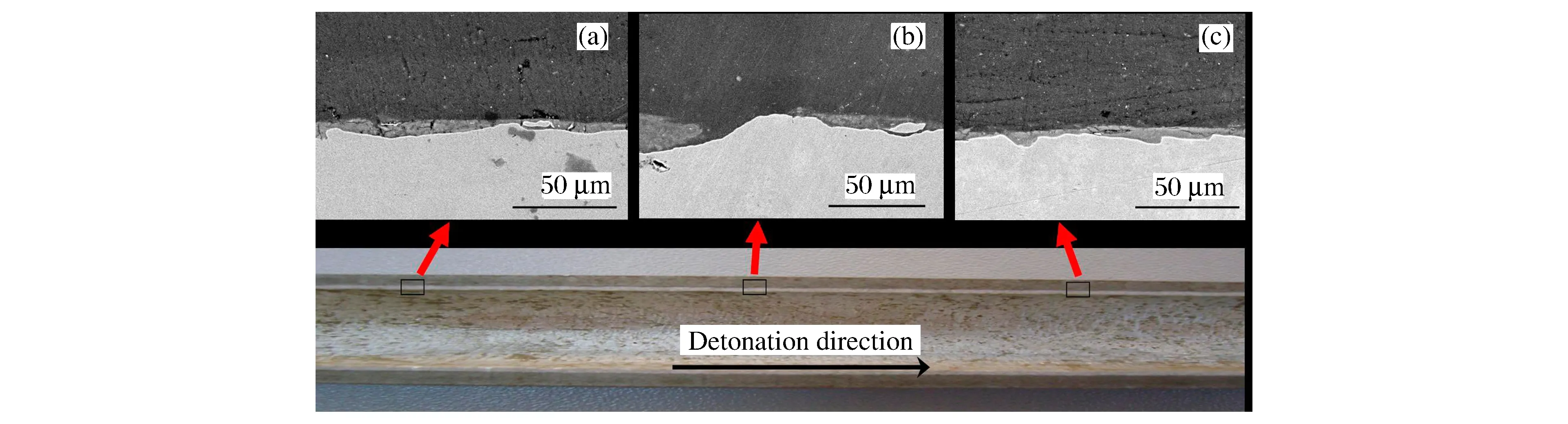

图2中复合管3、4的表面和剖面未见直观缺陷,为进一步了解炸药3、4爆炸焊接的复合管结合界面上的微观结构,对实验得到铝/不锈钢复合管3、4试样沿爆轰方向的前、中、末端结合界面进行了电镜扫描,为消除爆轰初始阶段起爆端和末端的端效应影响,先对试样的前端和末端各截取10mm。图3、4分别为复合管3、4结合界面的电镜扫描图像。

图3 复合管3结合界面电镜扫描图像Fig.3 SEM image of composite tube 3

图4 复合管4结合界面电镜扫描图像Fig.4 SEM image of composite tube 4

对比观察两组复合管的SEM图像发现:爆速较大的炸药(2 150 m/s左右)得到的复合管,其界面结合波形更大,结合质量可能更好;界面为介于直线与波形之间的波状形态组成;界面波的波幅前端较小,沿着爆轰传播方向增大,至末端时又变小。同时对比复合板结合界面特征及界面波形貌[3-4],可以发现铝/不锈钢复合管结合界面的波幅和波长尽管不太规则,但总体上仍为微、小波状结合,只是波形相对扁平,其最大波峰约为30 μm;在复合管的界面上形成了一定厚度的熔化层,爆速为2 150 m/s左右的炸药得到的复合管的界面熔化层厚度更大,达到20~30 μm,爆速为1 950 m/s左右的炸药得到的复合管熔化层厚度约为10~20 μm。根据界面结合波的大小与界面缝隙、空洞物等微观缺陷之间的关系[2]可知,这两种界面结合质量优良。界面波形分析结果进一步表明,所确定的炸药爆速范围(1 950~2 150 m/s)能满足复合管爆炸焊接质量的要求。

分析认为造成界面波波幅前后变化的原因是:采用内爆法的复合管爆炸焊接,炸药装在相对密闭的复管内,爆炸产生的爆轰产物在径向方向上不存在飞散,爆轰产物将随着爆轰波的推移而不断积累,由此导致作用在复合管轴线方向上的爆轰荷载压力也随之增大;而在爆轰末期,爆轰产物能从管的端口及时排除,使得这一增大趋势受到抑制。根据界面结合形貌与爆炸荷载之间的关系可知[13],形成的复合管界面波的波幅也将是沿着爆轰传播方向由小到大,至爆轰末端时又变小。

而结合界面波形不太规则、且相对扁平的原因是:爆轰产物在相对密闭空间内不能及时排除,相对于裸露装药的复合板爆炸焊接过程,管内高压爆炸产物作用于管壁上的时间将相应延长,从而使得复管与基管碰撞结合后,因受到较长时间的高压爆轰产物作用而使得界面结合波的波幅变小,呈现出扁平状界面波形貌,同时较长时间高温作用也极易使界面产生熔化层。

2.3 界面结合质量力学性能测试

尽管复合管表面和剖面未见直观缺陷,且通过复合管结合界面上的波形结构判断认为界面结合质量优良,但其界面结合质量是否能满足后续的塑性加工的要求还有待确定。为此,又对复合管3、4进行了界面结合的力学性能测试,主要有压剪测试、压扁测试和弯曲测试。为消除爆轰初始阶段非稳定爆轰和爆轰末端稀疏波对结合质量的影响,力学性能测试时选用的试样为铝/不锈钢复合管的中端部分。

抗剪切测试中,分别对2种爆速作用下的复合管中部进行了圆环取样,其厚度约2 mm。通过自制剪切装置(图5(a))测试后发现,2种复合管试样的剪断部位都发生在材料强度相对较弱的铝层上,而在结合界面上未出现分离现象,说明复合管界面结合处的剪切强度大于铝的剪切强度(图5(b)、(c))。

图5 铝/不锈钢复合管试样压剪性能测试Fig.5 Composite tube of Al/316L cutting test

在径向抗压扁测试中,当复合管试样的外径由19 mm压扁至9 mm,即压扁率为52.3%时,两种复合管其结合界面宏观上也未出现开裂现象,微观照片显示其结合界面也未出现微观缺陷,如图6所示,参照GB/T 18704-2008《结构用不锈钢复合管》的相关标准,已符合标准要求。

图6 铝/不锈钢复合管试样压扁性能测试Fig.6 Composite tube of Al/316L flattening test

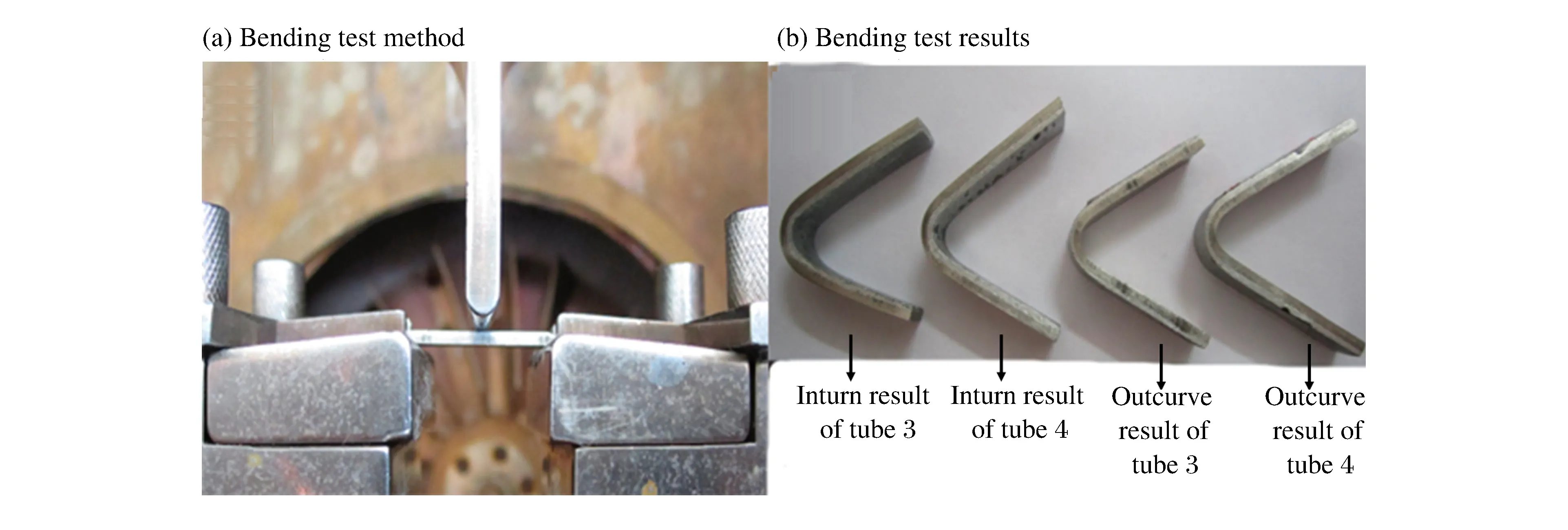

在弯曲性能测试中,首先用线切割机制备了4段长40 mm、宽5 mm的条状试样(复合管3、4各2段),并将其压平,然后在SANS微机控制的电子万能拉力试验机上进行弯曲测试(图7(a)),一组为内侧冲压弯曲,另一组为外侧冲压弯曲,当两组试样的弯曲角度达到60°时均未出现分离现象(图7(b))。

图7 铝/不锈钢复合管试样弯曲性能测试Fig.7 Composite tube of Al/316L bending test

上述力学性能测试结果进一步表明,炸药爆速为1 950~2 150 m/s制备的铝/不锈钢复合管的界面结合性能和结合强度完全能承受后续较大塑性变形的能力。

3 结 论

(1)根据最小碰撞速度理论,以及不同爆速下的铝/不锈钢复合管爆炸焊接实验结果分析,该尺寸的铝/不锈钢复合管爆炸焊接的合适爆速为1 950~2 150 m/s,但爆速2 150 m/s左右得到的复合管内表面残留大量不易清理的爆炸产物,会影响后续加工使用。

(2)实验得到的铝/不锈钢复合管界面由介于直线与波形之间的波状形态组成;复合管前端波幅较小,沿着爆轰传播方向增大,至末端时又变小,复合管结合界面波形呈现不太规则的扁平波状结合;爆速越大,复合管界面波形越大,熔化层越厚。经分析,这主要是因为爆轰产物在相对密闭空间内不能及时排除,管径方向不存在爆炸产物的飞散,使得高温高压爆炸产物作用于复管壁上的时间相应延长所致。

(3)实验得到的铝/不锈钢复合管在轴向及径向载荷作用下,结合性能良好,未出现开裂现象。塑性变形的结果表明,铝/不锈钢复合管优良的界面结合使后续加工制备成更加复杂的管件成为可能。

[1] 刘红兵,陶杰,张平则,等.防氚渗透层制备技术的研究进展[J].材料导报,2006,20(9):47-48. Liu Hong-bing, Tao Jie, Zhang Ping-ze, et al. Review on preparation technique of tritium penetration barrier[J]. Materials Review, 2006,20(9):47-48.

[2] 王耀华.金属板材爆炸焊接研究与实践[M].北京:国防工业出版社,2007.

[3] 付艳恕,孙宇新,陈志华,等.铝-铝爆炸焊接界面的实验研究[J].实验力学,2011,26(1):49-53. Fu Yan-shu, Sun Yu-xin, Chen Zhi-hua, et al. An experimental investigation on Al-Al explosive welding interfaces[J]. Journal of Experimental Mechanics, 2011,26(1):49-53.

[4] 张越举,杨旭升,李晓杰,等.钛/钢复合板爆炸焊接实验[J].爆炸与冲击,2012,32(1):103-107. Zhang Yue-ju, Yang Xu-sheng, Li Xiao-jie, et al. An experimental research on explosive welding of titanium/steel clad plate[J]. Explosion and Shock Waves, 2012, 32(1):103-107.

[5] Wang Jian-min, Zhang Yan, Wang Yan-fang. Explosive mass-bonding property in aluminum alloy-steel explosive welding[J]. Journal of Materials Eugineering, 2009,2:443-447.

[6] 王伟力,陈生玉.内装药管动态特性的理论计算[J].稀有金属材料与工程,1993,22(5):138-144. Wang Wei-li, Chen Sheng-yu. Theoretical computation for moving characteristics of an inner tube with explosive[J]. Rare Metal Materials and Engineering, 1993,22(5):138-144.

[7] 史长根,郭宏新,刘丰.高压换热器钛管-管板爆炸焊接模拟与试验[J].压力容器,2011,28(11):21-24. Shi Chang-gen, Guo Hong-xin, Liu Feng. Simulation and experiment of explosive welding on Ti tube and plate of high pressure heat exchanger[J]. Pressure Vessel Technology, 2011,28(11):21-24.

[8] Sun Xian-jun, Tao Jie, Guo Xun-zhong. Bonding properties of interface in Fe/Al clad tube prepared by explosive welding[J]. Transacation of Nonferrous Metals Society of China, 2011,21:2175-2180.

[9] 郭训忠,陶杰,袁正,等.爆炸焊接TA1/Al复合管的界面及性能研究[J].稀有金属材料与工程,2012,41(1):143-146. Guo Xun-zhong, Tao Jie, Yuan Zheng, et al. Interface and properties of explosive welded TA1/Al clad tube [J]. Rare Metal Materials and Engineering, 2012,41(1):143-146.

[10] 隋国发,李金山,马贝,等.炸药量对双层圆管爆炸焊接影响的数值模拟[J].材料科学与工艺,2010,18(6):741-745. Sui Guo-fa, Li Jin-shan, Ma Bei, et al. Simulation for the influences of explosive amount on explosive welding of two-layer tubes[J]. Material Science &Technology, 2010,18(6):741-745.

[11] 袁胜芳,李亚,陈秋宇,等.低爆速爆炸焊接炸药的实验研究[J].煤矿爆破,2010,2:1-3. Yuan Sheng-fang, Li Ya, Chen Qiu-yu, et al. Experimental research on low detonation velocity explosives for explosive welding[J]. Coal Mine Blasting, 2010,2:1-3.

[12] 黄钦,陆明,刘鹏,等.铝/不锈钢复合管的爆炸焊接试验[J].焊接技术,2010,39(9):15-18. Huang Qin, Lu Ming, Liu Peng, et al. An experimental research on explosive welding of Al/titanium composite tube[J]. Welding Technology, 2010,39(9):15-18.

[13] 郑哲敏,杨振声.爆炸加工[M].北京:国防工业出版社,1981.

(责任编辑 曾月蓉)

Influence of detonation velocity on interface and combination performances of Al/316L composite tube by explosive welding

Deng Wei1,2, Lu Ming2, Tian Xiao-jie3

(1.63981UniteofPeople’sLiberationArmy,Wuhan430311,Hubei,China; 2.CollegeofFieldEngineering,Science&TechnologyUniversityofPeople’sLiberationArmy,Nanjing210007,Jiangshu,China; 3.CollegeofEngineering,OceanUniversityofChina,Qindao266100,Shandong,China)

To obtain low detonation velocity explosive, commercial attenuant was blended into the emulsion explosive. The detonation velocity of compound explosive changes from 2 550 m/s to 1 450 m/s. Through analyzing the result of mechanical properties test and microstructure test of the Al/316L composite tubes which were fabricated by explosive welding of compound explosives, the appropriate detonation velocity (1 950~2 150 m/s) for the explosive welding of composite tube is obtained, and the combination quality of the composite tubes meet the subsequent processing requirement. The shape of the interface waveform is between line and wave. Interfacial wave also has poor rule of periodic variation. The reasons are that detonation velocity is important to the process, the explosion product does not scatter in the direction of tube diameter and the time that detonation products inside the tube affect to the flyer tube is longer than the flyer plate in the explosive welding process.

mechanics of explosion; detonation velocity; explosive welding; Al/316L composite tube; combination quality

10.11883/1001-1455(2015)01-0082-07

2013-06-08;

2013-09-07

国家高技术研究发展计划(863计划)项目(2013AA09A220)

邓 伟(1985— ),男,博士研究生;通讯作者: 陆 明,luming569@sohu.com。

O389;TG456.6 国标学科代码: 13035

A