碳纤维-铝多层结构胶接质量的超声检测

徐浪,潘勤学,王超,顾军,伍建雄,刘金峰

(1.中国航天空气动力技术研究院,北京100074;2.北京理工大学,北京100081)

0 引言

树脂基碳纤维是由环氧树脂基体与碳纤维增强体组成的一种复合材料,其具有较高的比强度[1]和比模量[1]以及良好的抗疲劳性和成型工艺性,目前广泛应用于航空航天制造领域,并在很多关键部位替代了金属材料,而碳纤维与金属的胶接结构更是大量应用在各种型号产品的研制和生产中,胶接质量的好坏直接影响了产品的可靠性和使用寿命。

目前,多层结构胶接质量检测应用较多的有红外热成像检测法和敲击法,但检测灵敏度较低,检测精度较差,对于多层结构无法判定缺陷发生的界面位置,而且红外热成像作为无损检测新技术,检测成本高。本文基于脉冲反射法[2]提出了对于这种典型结构的超确评估,同时,也降低检测成本。

1 检测原理

针对碳纤维与铝板多层胶接结构的特点,采用接触式脉冲反射法进行胶接质量检测。超声纵波在传播过程中遇到声阻抗不同的材料时,在界面处会发生不同程度的反射。通过采集界面回波和底面回波信号,分析纵波传播的声时、相位以及幅值变化,从而判定缺陷的存在。

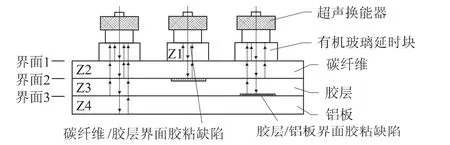

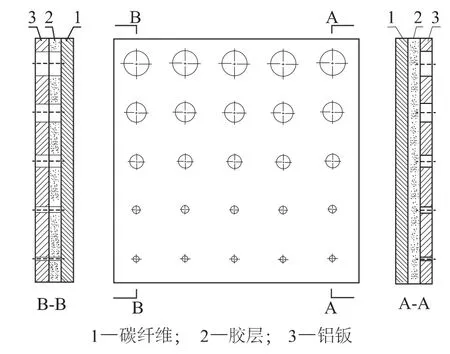

图1 超声检测原理

由于工程实际中胶接结构厚度均较薄(碳纤维材料厚度约1 mm,胶层厚度1 ~2 mm,铝板厚度约1.5 mm),为使回波信号不被触发信号淹没,故检测过程中采用一定厚度的有机玻璃延时块进行波形延时,如图1所示。

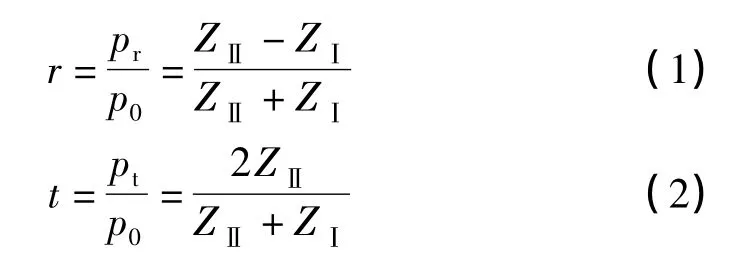

超声纵波的传播特性可知,当纵波从介质Ⅰ入射到介质Ⅱ中,在两种介质交界面上声压反射率[3]和透射率[3]分别由式(1)和式(2)得到。

式中:pr为反射波声压;pt为透射波声压;p0为入射波声压;ZⅠ为介质Ⅰ的声阻抗;ZⅡ为介质Ⅱ的声阻抗。

如图1所示,胶接良好时,入射纵波在界面1、界面2、界面3 均发生不同程度的反射和透射,以及在铝板的底面发生全反射;第一层材料脱粘时(图中7),入射纵波在界面1 发生反射与透射,在界面2 发生全反射;第二层材料脱粘时(图中6),入射纵波在界面1、界面2 均发生透射和反射,在界面3 发生全反射。

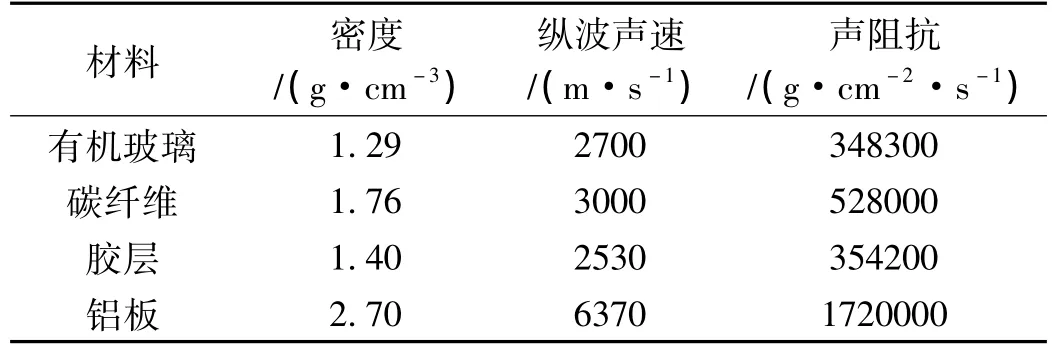

由式(1)、式(2)及表1 中的参数可知:在胶接良好情况下,界面1 的反射波与入射波相位相同,界面2的反射波与入射波相位相反,界面3 的反射波与入射波相位相同,铝板底面反射波与入射波相位相反;第一层材料脱粘情况下,界面1 的反射波与入射波相位相同,界面2 的反射波与入射波相位相反;第二层材料脱粘情况下,界面1 的反射波与入射波相位相同,界面2 的反射波与入射波相位相反,界面3 的反射波与入射波相位也相反。

因此,可根据采集界面反射回波的波形组成以及各成分波形的相位关系判断缺陷形态。

表1 材料参数

由于检测对象较薄,与常规超声检测法不同的是:①本文研究采用宽带窄脉冲换能器,并引入延时技术将反射回波与始脉冲分离;②常规超声仅通过回波幅值来判定缺陷,本文结合幅值和相位的方法,通过分析回波成分幅值和相位的关系,不仅能够判定缺陷的存在,还能分析出脱粘缺陷出现的界面位置。

2 检测结果及分析

宽带窄脉冲系列超声换能器,中心频率为5 MHz,晶片尺寸6 mm。根据实际被检测工件的制作工艺,设计如图2所示的试块,试块规格:200 mm×200 mm,各层材料厚度与实际工件相同,在铝板侧分别加工直径为20,15,10,6,3 mm 规格的平底孔,左边两列平底孔模拟第一层材料脱粘,右边三列平底孔模拟第二层材料脱粘。

图2 对比试块

2.1 脱粘缺陷存在性判定

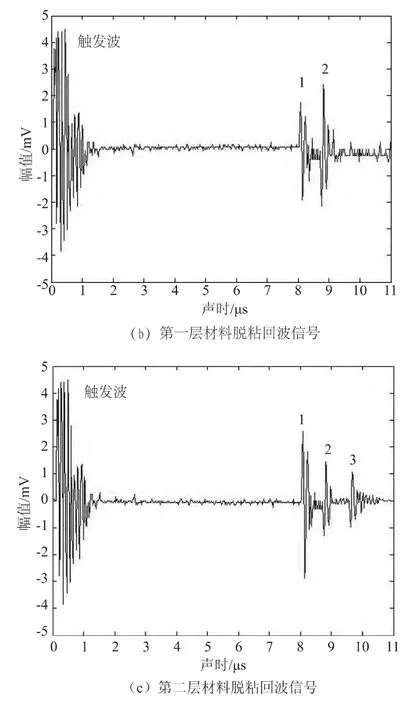

超声纵波换能器在胶接良好区域和脱粘模拟缺陷区域的回波信号如图3所示,图中“1”表示界面1 回波,“2”表示界面2 回波,“3”表示界面3 回波,“铝”表示铝板的底面回波,从图中可以看出:胶接良好时,界面1、界面2、界面3 和铝板底面均有反射回波,且界面1、界面3 的反射回波与触发波相位相同,界面2和铝板底面反射回波相位与触发波相反;第一层材料脱粘时,只有界面1 和界面2 处有反射回波,且界面1反射回波相位与触发波相同,界面2 反射回波相位与触发波相反;第二层材料脱粘时,界面1、界面2、界面3 均有反射回波,且界面1 反射回波与触发波相位相同,界面2 和界面3 反射回波相位与触发波相反。实际检测回波信号与理论分析一致,因此,可以通过回波信号的组成和相位关系进行脱粘缺陷存在的有效判定。

图3 检测回波信号

2.2 脱粘缺陷大小确定

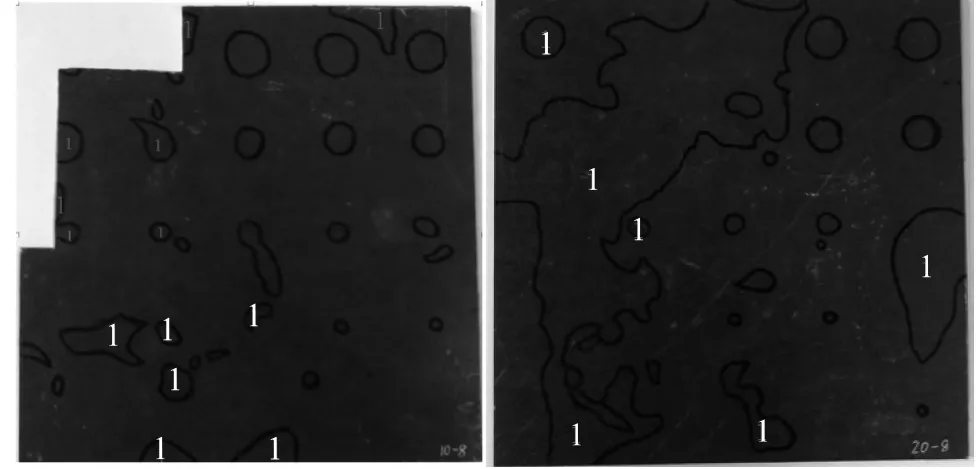

实际检测过程中仅仅对脱粘缺陷进行定性分析是远远不够的,还需对缺陷的大小进行描述,从而为缺陷定级提供参考。对于不小于超声换能器晶片尺寸的缺陷,采用6 dB 法[4]进行检测,而对于小于超声换能器晶片尺寸的缺陷,采用标准试块对比法。图4 为采用6 dB 法对制作试块的检测结果,图中标“1”的位置为第一层材料脱粘缺陷,其余为第二层材料脱粘缺陷。预埋缺陷的检测平均值与理论值见表2,对比可以看出采用6 dB 法能够有效的进行大于晶片尺寸的脱粘缺陷检测。

图4 试块检测结果

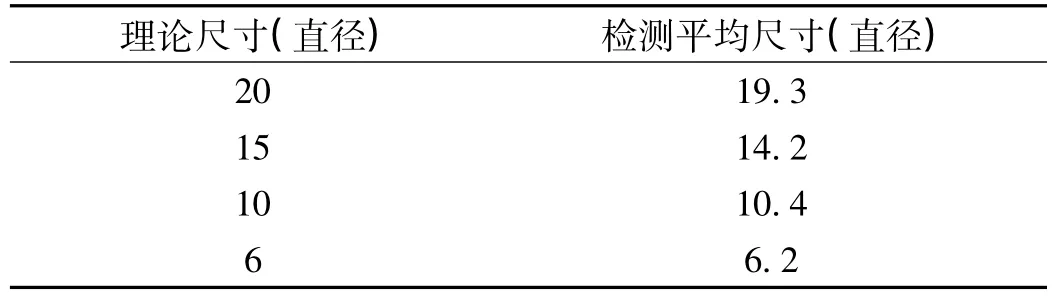

表2 预埋缺陷检测对比 mm

2.3 对比验证

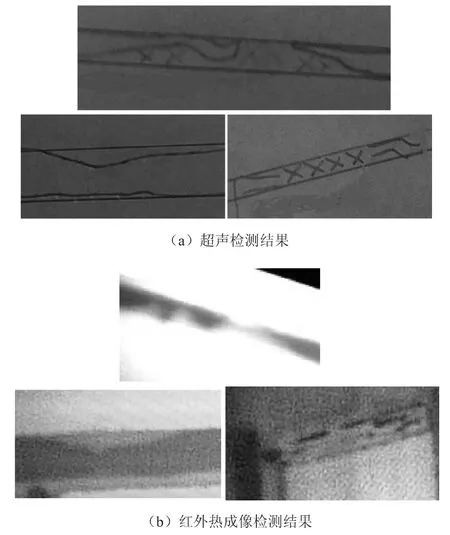

由于制造工艺的原因,实际被检测工件90%以上的脱粘缺陷发生在第一层材料与胶层交界面处,为进一步验证检测方法的可靠性,采用红外热成像法进行对比。图5(a)为超声检测结果,图5(b)为对应位置的红外热成像检测结果,从图中可以看出超声检测结果与红外热成像检测结果基本上都能吻合,以此验证了超声检测结果的可靠性。

图5 超声检测与红外热成像检测结果对比

3 结论

针对碳纤维较薄且与铝板粘接的多层结构特点,提出基于脉冲反射的超声检测方法,采用宽带窄脉冲超声换能器对脱粘缺陷进行检测,分析回波信号的组成以及各成分幅值、相位间的关系,从而判断缺陷脱粘缺陷出现的位置,并采用6dB 法确定脱粘缺陷的边界,通过红外热成像技术对超声检测结果进行验证,充分说明了超声法进行碳纤维-铝多层结构胶接质量评估的可行性和准确性。

[1]刘松平,刘菲菲.复合材料无损检测技术一瞥[J].无损检测,2008(30):117-123.

[2]杜功焕,朱哲民,龚秀芬.声学基础[M].南京:南京大学出版社,2001.

[3]李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2002.

[4]林猷文,何双起.超声检测——国防科技工业无损检测人员Ⅱ级培训教材[M].北京:机械工业出版社,2009.