基于模型试验的横隔梁预应力效应研究①

卜浩然,高庆飞

(1.天津市市政工程设计研究院,天津300051;2.哈尔滨工业大学交通科学与工程学院,哈尔滨150090)

0 引 言

桥跨结构中的横隔梁通常会被设计成普通钢筋混凝土结构.在桥梁使用过程中,普通钢筋混凝土横隔梁会产生一系列病害.出现最多的病害就是横隔梁下缘出现裂缝,使横隔梁在开裂的状态下工作.下缘开裂的横隔梁会使各个主梁之间的联系变弱.如果裂缝过大,普通钢筋裸露出来与空气接触,还会发生锈蚀现象.近年来,在设计桥梁时,往往会在其横隔梁内会设置横向预应力钢束,防止横隔梁开裂.

本文以哈尔滨市三环路西线跨松花江南滩涂引桥为工程背景,加工了大型缩尺模型,研究横隔梁内设置横向预应力对装配式梁桥横向刚度以及抗裂性的影响.

1 工程概况

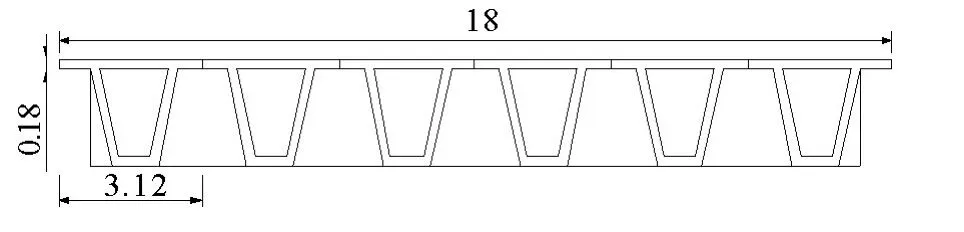

本桥为跨径40m 预应力混凝土简支小箱梁桥.桥面为双向八车道布置,桥面宽度为18m,采用1.5%的行车道横坡.

该桥由6 片预制小箱梁横向联接而成,各个主梁之间采用湿接缝进行联接.共布置5 道横隔梁,端横梁厚度50cm,中横隔梁厚度30cm.该桥标准截面尺寸如图1,该桥横隔梁位置布置如图2.

该桥采用C50 混凝土.在1/4 跨处横隔梁内布置1 束4Φ15.2 的钢绞线,在跨中横隔梁内布置2束3Φ15.2 的钢绞线.

2 基本理论

作为跨越障碍的大型建筑物,桥梁一般具有很大的体积和质量,在进行桥梁受力特性等问题研究的时候,一般会采用按比例缩小原结构的方法进行模型试验,即缩尺模型.

图1 断面布置图(单位:m)

图2 横隔梁布置图(单位:m)

缩尺模型是根据试验的经济条件、技术条件以及试验理论等方面的限制,按照一定的比例关系,缩小原桥梁结构制成.缩尺模型应具有与原桥一致的物理特性、结构特性等主要特征.当运用缩尺模型进行试验时,缩尺模型试验所得到的结果应与原桥梁结构结果成一定的比例关系.由于技术水平和理论误差等原因,一般缩尺模型的所有物理特性很难与原桥梁结构保持完全相似,此时我们应简化一些次要的物理特性参数,严格保证主要物理参数与原桥梁结构一致,这样才能使缩尺模型试验准确的反应原桥梁结构的特征,保证试验的正确性.这些主要物理参数包括结构的质量分布、结构的边界条件、荷载的大小和施加方式等.

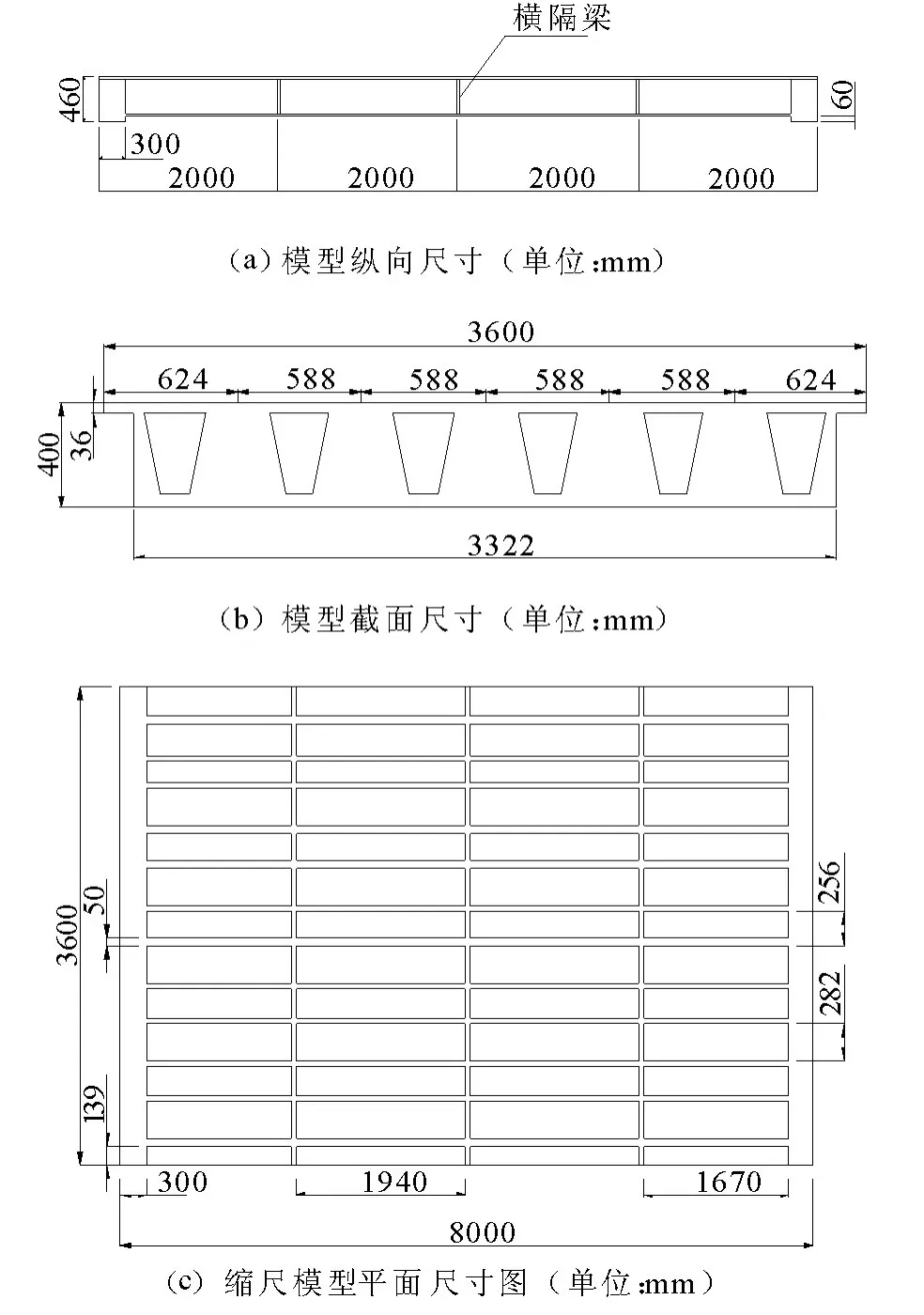

图3 缩尺模型尺寸图(单位:mm)

本次模型试验主要研究的是模型静力结构反应.通过模型的变形以及应力的分布来研究原桥梁的力学性能.本次试验的主要相似物理参数有:

(1)几何相似:要求缩尺模型在几何尺寸上与原桥梁结构成一定的比例关系.

(2)荷载相似:要求缩尺模型受到的荷载与原桥梁结构所受到的荷载大小成比例关系,且模型加载位置与原桥梁结构相同.

(3)边界条件相似:要求缩尺模型的边界约束条件与原桥梁结构相同.

(4)材料相似:要求制作缩尺模型所用的材料与原桥梁结构相同.

3 模型加工

模型以哈尔滨市三环路西线跨松花江南滩涂引桥为原型,严格按照缩尺模型制作原则,保证缩尺模型与原结构的相似性.

考虑试验目的、试验内容以及成本投入等条件,同时为保证缩尺模型在试验中产生足够明显的变形、变位,方便仪器采集数据,采用1:5 的比例制作缩尺模型.模型制作材料采用C50 混凝土.整个模型两端简支于支架上.模型整体及各个部分尺寸如图3.

模型横隔梁内配置横向预应力钢束.根据相似原则,在缩尺模型1/4 处横隔梁内布置面积为4×139/25=22.4mm2的预应力钢束,在跨中横隔梁内布置面积为2×3×139/25=33.4mm2的预应力钢束.由于没有该类型的钢绞线出售,所以仍采用Φ15.2 的钢绞线,通过控制张拉应力来等效预应力效应.则1/4 处的控制张拉应力变为1395×4/25=223.2MPa,跨中的控制张拉应力变为1395×2×3/25 =334.8MPa.

缩尺模型沿着桥梁横向在横隔梁底部布置应变片.应变片布置在横隔梁上、下缘中心位置.共布置20 片应变片.横向应变片位置布置如图4.

图4 横向应变片布置(单位:mm)

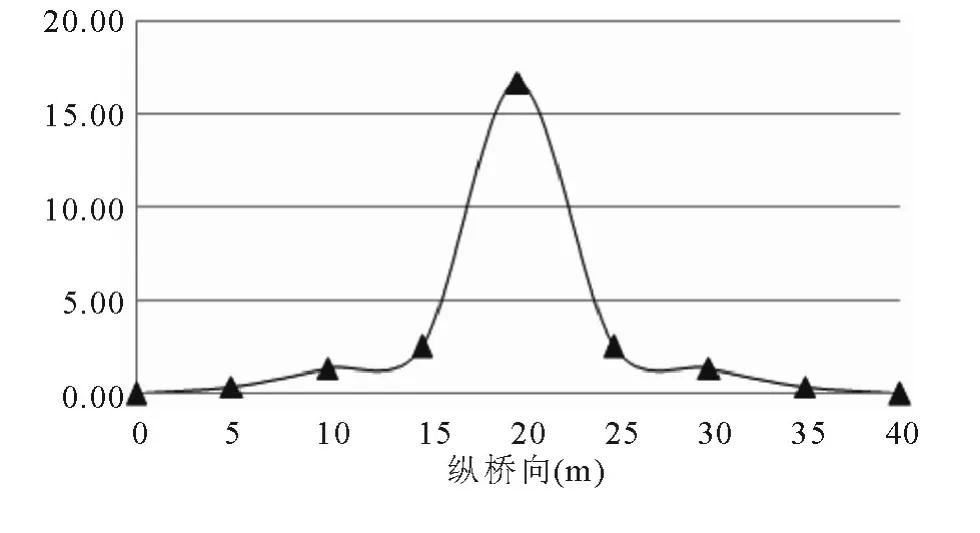

图5 跨中横隔梁应力影响线纵向变化规律

4 试验过程

该桥跨中横隔梁受力比1/4 跨处横隔梁受力更加不利,所以在试验过程中,荷载都是按照跨中横梁最不利位置进行加载.原桥梁结构设计荷载为公路-Ⅰ级荷载,由于在模型上施加均布荷载比较繁琐,所以将汽车荷载等效成一个集中荷载,再根据缩尺模型与原结构相似的原则,汽车荷载要按照模型所设定的比例进行缩小之后在加载到模型上.

沿桥梁纵向,车道荷载对跨中横隔梁作用效应变化规律如图5.计算车道荷载等效的集中力Fp=[5×10.5×(0.41×2+1.38×2+2.54×2+16.64)+320×16.64]/16.64=400kN.根据相似理论,施加在缩尺模型上的等效集中力F=16kN.

本次试验共分为4 个荷载工况:

工况1:在横隔梁内预应力钢束不张拉的情况下,对模型施加汽车荷载,测量横隔梁重要位置的应变值,观察模型表面开裂情况.

工况2:将荷载卸去,张拉横隔梁内横向预应力钢束,并在张拉结束后重新将等效后的汽车荷载加到模型上.在整个试验过程中,测量横隔梁重要位置的应变值,观察模型表面开裂情况,测量裂缝宽度.

工况3:首先增大汽车荷载至原来的1.5,而后再次加大汽车荷载至原来的2.5 倍.在整个试验过程中,测量横隔梁重要位置的应变值,观察模型表面开裂情况,测量裂缝宽度.

工况4:在工况3 的基础上,将横隔梁内预应力钢束张拉应力增大至原来的1.5 倍.观察模型表面开裂情况,测量裂缝宽度.

5 试验结果及分析

在各个工况下,得到试验结果及分析如下:

(1)工况1:

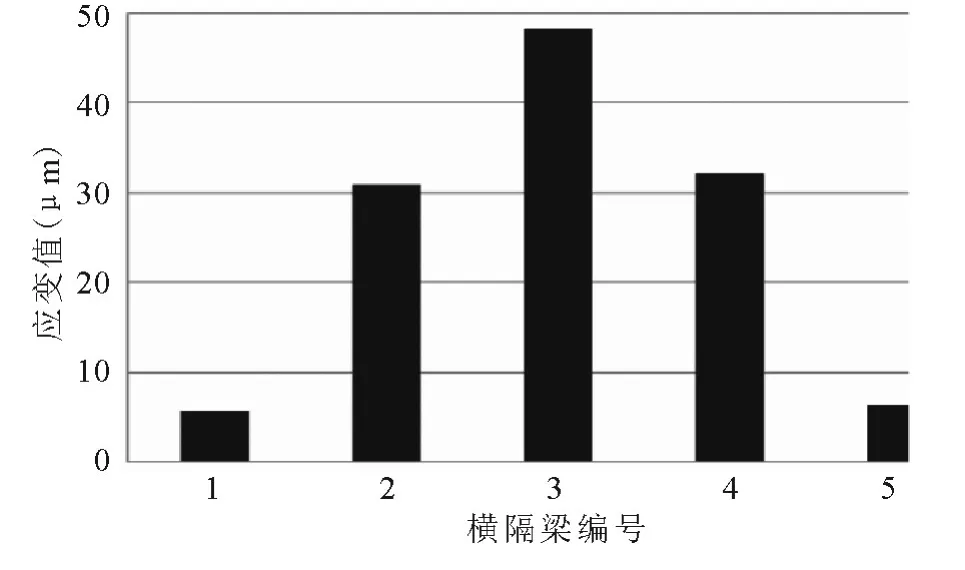

在该工况下,可以得到跨中横隔梁各个测试点测量到的应变值如图6.由图可知跨中横梁下缘测量到的最大应变值为48με,该值小于C50 混凝土的极限拉应变值.

图6 横隔梁下缘应变值(单位:μm)

观察模型表面,可在3#横隔梁下缘发现一条裂缝,裂缝宽0.07mm,裂缝位置位于距斜腹板4.12cm 的位置.局部裂缝放大图如图7.说明在设计汽车荷载作用下,不布置横向预应力的横隔梁会发生开裂现象.

图7 初始裂缝局部放大图

图8 跨中横隔梁下缘应变值(单位:μm)

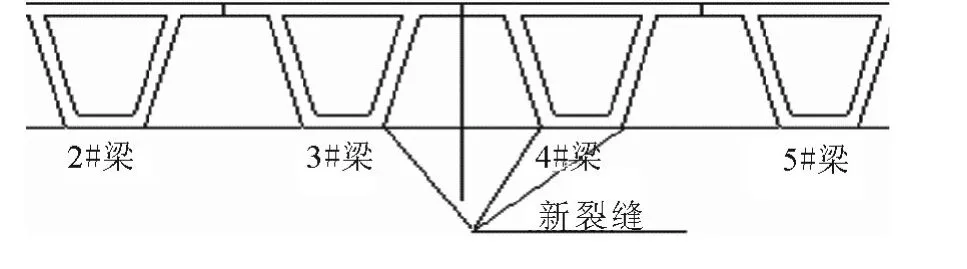

图9 裂缝位置示意图

图10 新裂缝局部放大图

(2)工况2:

在该工况下,荷载卸去以后观察模型表面.工况1 中跨中横隔梁下缘出现的裂缝在横向预应力钢束张拉后闭合.得到跨中横隔梁各个应变测试点测量到的应变值如图8.由此可知张拉预应力钢束后,横隔梁下缘出现压应变.重新对模型进行加载,当荷载加大至设计汽车荷载时,并没有裂缝出现.说明横隔梁横向预应力设置有助于提高横隔梁的抗裂能力.

(3)工况3:

在该工况下,当汽车荷载增大至设计荷载的1.5 倍时,观察模型表面,没有发现裂缝出现,工况2 中闭合的裂缝没有重新出现.继续增大汽车荷载至设计荷载的2.5 倍,此时工况2 闭合的裂缝重新开裂,并且出现新的裂缝.新出现的裂缝位于3#、4#主梁斜腹板与横隔梁相交的位置,裂缝出现在横隔梁下缘.出现的最大裂缝宽度为0.12mm.裂缝位置如图9,局部最大裂缝放大图如图10.说明横隔梁横向预应力设置可以在一定程度上抵抗超载车辆的破坏.

(4)工况4:

在该工况下,模型上所施加的汽车荷载是设计荷载的2.5 倍,此时增大横隔梁内预应力钢束的张拉控制应力,将应力增大至原来的1.5 倍.观察模型表面开裂情况,发现横隔梁下缘在工况3 下出现的微小裂缝发生闭合,但是出现的较大裂缝没有发生明显变化.说明横隔梁内布置的横向预应力钢束较为合理,即使增大张拉应力也不会继续提高横隔梁的抗裂能力.

6 结 论

通过本文的研究,可得到如下结论:

(1)当横隔梁内没有布置预应力钢束时,在设计标准荷载下,横隔梁下缘会发生开裂现象,使横隔梁带裂缝工作,从而影响其使用性.横隔梁下缘与斜腹板相交的位置是横隔梁下缘受力最不利位置.

(2)当横隔梁开裂后,张拉横隔梁内预应力钢束,可以发现横隔梁下缘横向裂缝闭合,说明横向预应力钢束可以提高横隔梁抗裂能力.

(3)增大汽车荷载至设计汽车荷载的1.5 倍时,横隔梁没有出现新的裂缝,原来产生的裂缝也没有出现,说明预应力钢束可以帮助横隔梁抵抗超载车辆的破坏.

(4)增大汽车荷载至原来的2.5 倍时,增大预应力钢束的张拉应力至原来的1.5 倍,发现横隔梁下缘的微小裂缝消失,大裂缝没有明显变化,说明横隔梁内预应力钢束布置合理.

总之,布置横向预应力钢束的横隔梁在抗裂性方面有着优良的结构性能,而且预应力横隔梁可以抵抗超载车辆的破坏,原桥梁横隔梁内的预应力钢束布置合理.

[1] 李永志.桥梁结构缩尺模型的设计制作与试验[J].建筑设计,2007:15-17.

[2] 刘自明.桥梁结构模型试验研究[J].桥梁建设,1999:2-7.

[3] 刘爱荣,张俊平,赵新生.中山桥模型试验及理论分析[J].中国公路学报,2005:80-83.

[4] 肖凯.基于刚度相似理论的斜拉桥缩尺模型的设计研究[D].湖北:武汉理工大学,2011:10-22.

[5] 熊仲明,王社良.土木工程结构试验与测试[M].北京:北京建筑工业出版社,2006:37-45.