裂缝对钢桥面铺装受力性能的影响①

李 烨

(同济大学土木工程学院,上海200092)

0 引 言

钢桥面铺装开裂破坏是沥青铺装最典型的病害类型,目前运营的大跨径钢桥面铺装均出现一定程度的裂缝破坏,铺装层开裂不仅仅影响到钢桥面铺装层路用性能,而且对钢桥面板的受力也相当不利[1 ~2].

钢桥面铺装开裂破坏主要分为剪切滑移导致的开裂、沥青混合料材料性能开裂和疲劳开裂三种类型:剪切滑移导致的开裂主要是由于钢桥面铺装界面层失稳,层间产生剪切滑移,继而导致铺装层发生开裂,这种开裂先是铺装层发生推移蠕动,后有裂缝产生;沥青混合料材料性能开裂主要跟沥青混合料的材料性能相关,比较常见的是冬季低温情况引起的铺装层开裂,当气温下降时,铺装层将产生收缩继而引发低温开裂;在车辆荷载反复作用下所产生的疲劳开裂是钢桥面铺装层开裂最常见的破坏原因,由于正交异性钢桥面板结构形式复杂,在钢桥面板很多地方都形成了应力集中区域,其疲劳开裂的破坏形式、破坏位置均与沥青路面结构完全不同,在纵向加劲肋、横隔板、腹板顶部常出现纵向裂缝,在横隔板、横向加劲肋、横梁顶部常出现横向裂缝,而其相互交汇处则易出现网状裂缝.

1 有限元分析

本文采用ANSYS 通用有限元软件建立模型分析正交异性钢桥面板树脂沥青铺装受力特性,需满足以下几个基本假设:

图1 常见钢桥面铺装破坏案例

图2 横向裂缝有限元模型

(1)铺装层材料SMA10 以及RA05 为均匀的各向同性的线弹性材料;

(2)交界面层间完全粘结,不存在相对滑移;

(3)EBCL 环氧粘结碎石抗滑移层厚度极薄,模型中采用耦合关系模拟,不单独设置单元;

(4)忽略铺装层各层材料自重的影响;

(5)忽略桥面铺装层内部温度差影响.

图3 荷载横向工况布置

图4 荷载纵向工况布置

图5 开裂前后SMA 表层纵向应力横断面曲线

图6 开裂前后SMA 表层横向应力横断面曲线

图7 横向裂缝宽度对SMA 表层应力的影响

有限元计算模型如图2 所示,采用空间板壳与实体单元组成的局部模型进行计算分析,顺桥向选取4 个横隔板间距,横向选取7 个加劲肋宽度,模型纵向总长度为16m,横向总宽度为4.2m.铺装层采用实体单元solid45 模拟,钢桥面板、U 型加劲肋和横隔板采用壳单元shell63 模拟,钢桥面板和RA05 铺装层底面采用耦合关系模拟粘结层.为了准确模拟钢桥面铺装层在裂缝扩展后的真实情况,根据所进行模拟的裂缝尺寸参数,切割并删除铺装层出现裂缝位置处的实体区域.

图8 横向裂缝宽度对层间剪应力的影响

图9 横向裂缝宽度对RA05 层应力的影响

图10 横向裂缝宽度对钢桥面板应力的影响

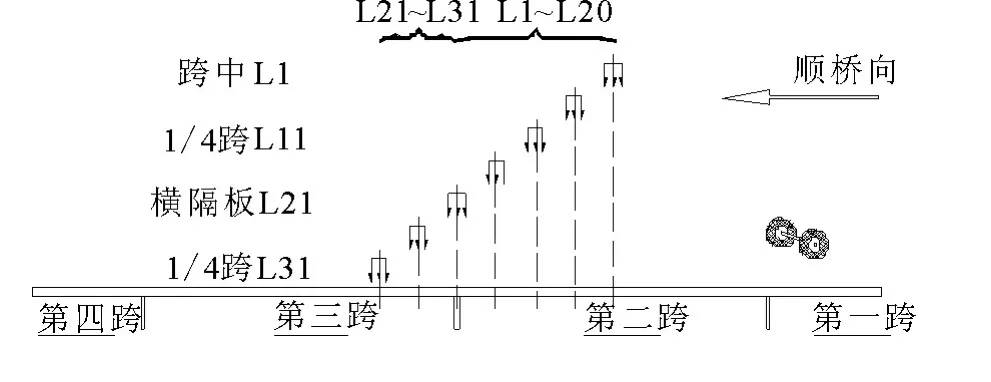

根据孙旭霞,刘海燕等人的相关研究[3~4],横桥向车轮最不利加载位置为:双轮横跨U 型加劲肋加载、双轮横跨U 型加劲肋和肋间加载、双轮横跨肋间加载.本文选取此横向三个最不利加载位置进行计算,如图3 中横向工况T1 ~T3 所示.纵向选取模型第二跨跨中至第三跨1/4 跨区域,每隔0.1m 设置一个荷载工况,如图4 所示.L1 ~L21 为第二跨跨中至横隔板区段内,L1 为跨中位置,L11 为1/4 跨位置,L21 为横隔板位置,L22 ~L31 为横隔板至第三跨1/4 跨区段内,L31 为第三跨1/4 跨位置.

2 开裂对铺装层应力的影响

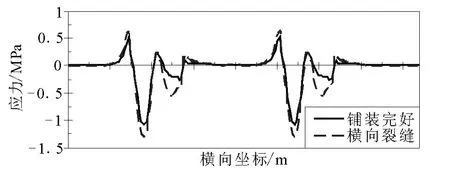

通过ANSYS 有限元模拟分析可得,开裂对钢桥面铺装体系各项应力的影响非常显著,对与其垂直方向的应力影响较大,而对平行方向的应力影响较小.当SMA 表层出现横向裂缝后,SMA 表层应力应变最不利工况为车轮荷载位于横隔板上方位置,工况L21(横隔板处)的纵向应力应变由0.132MPa 和162.3με 增加至0.203MPa 和426.5με,而中心距0.2m 范围外的应力应变均相比开裂前减小,其大小为开裂前的1/2 左右.

其余各层应力,包括SMA 表层纵向剪应力、SMA 与RA 层间纵向剪应力以及RA 与钢桥面板层间纵向剪应力影响较大,对相对应的横向应力应变则几乎不产生影响;而纵向裂缝的影响却刚好相反,其对纵向应力影响极小,而对横向应力影响显著.图5 ~图6 分别为横向裂缝出现前后横隔板处SMA 表层纵横向应力横断面曲线,对应横向荷载工况T2,纵向荷载工况L20.

3 裂缝宽度的影响

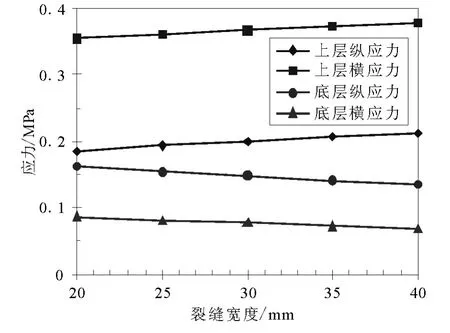

根据对沥青铺装破坏状况的统计,铺装层裂缝宽度一般为3 ~5mm,极端破坏状况下甚至达到4cm,然而计算分析显示,当裂缝宽度小于2cm 时,裂缝宽度对钢桥面铺装体系受力基本不产生影响,故本节选择裂缝宽度研究参数为:2cm、2.5cm、3cm、3.5cm 和4cm.

图7 ~图10 为各层应力应变随裂缝宽度变化的关系曲线,根据结果可知,当横向裂缝宽度由2cm 增加至4cm,SMA 表层各项应力均有所增大,基本呈线性增大,其中SMA 表层纵向剪应力由0.102MPa 增加至0.12MPa,增幅达到17.6%;SMA与RA05 层间剪应力呈线性增大趋势,而RA 与钢板层间剪应力呈现线性减小,SMA 与RA05 层间纵剪应力由0.319MPa 增加至0.388MPa,增幅达到了21.6%,而RA 与钢板间纵横向剪应力分别下降4.7%和4.2%;RA05 层应力变化趋势类似层间剪应力,其中RA05 上层纵横向应力均有所增大,增幅分别为14.6%和6.8%,而RA05 底层纵横向剪应力呈下降趋势,降幅分别为16.6%和20.9%;钢桥面板纵横向应力变化趋势相反,前者呈增大变化,而后者逐渐减小,其变化幅度分别为6.4%和3.4%.

4 结 语

本文通过ANSYS 通用有限元分析软件,建立板壳与实体的有限元模型进行计算分析,研究车轮荷载作用下表层裂缝对钢桥面铺装体系受力性能的影响,并对裂缝宽度展开参数敏感性分析分析,主要结论为:

(1)开裂对钢桥面铺装体系各项应力的影响非常显著,最不利工况下最大应力能达到开裂前的两倍以上;

(2)裂缝对与其垂直方向的应力影响较大,而对平行方向的应力影响较小;

(3)当裂缝宽度小于2cm 时,裂缝宽度对钢桥面铺装体系受力基本不产生影响;

(4)SMA 表层各项应力随裂缝宽度增加而增大,其余各项应力随裂缝宽度变化均产生较大影响,最大增幅甚至达到21%以上.

[1] 黄卫.大跨径钢桥面铺装设计理论与方法[M].北京:中国建筑工业出版社,2006.

[2] 李智,钱振东.典型钢桥面铺装结构的病害分类分析[J].交通运输工程与信息学报,2009,4(2):110-115.

[3] 孙旭霞.钢箱梁正交异性钢桥面板的构造对铺装层的影响研究[D].上海:同济大学,2006.

[4] 吴冲,刘海燕.桥面铺装对钢桥面板疲劳应力幅的影响[J].中国工程科学,2010,12(7):39-42.