3DW系列注水泵改进探讨

陆 辉

(中国石化集团江汉油田分公司江汉采油厂,湖北 潜江433123)

截至2015年6月,江汉油田采油厂新周采油管理区共有20台3DW系列注水泵,基本可以满足注水的要求(排量和压力),但是这些注水泵在使用的过程中不可避免地出现了一些问题。对出现的问题进行统计和归纳,从动力端和液力端着手,逐一进行分析,旨在从理论和实际中找出问题的症结,并采取相应的改进措施,以便能够更好地保障注水泵的运行。

1 3DW系列注水泵动力端存在的问题及改进措施

1.1 箱体内十字头滑道的改进

1.1.1 问题

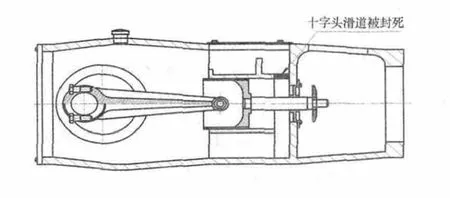

现以老21井的3DW100A注水泵箱体结构为例,说明箱体内十字头滑道的铸造缺陷。从注水泵曲轴箱体剖面图(图1)可以看出,当更换中间杆油封时,必须先卸掉3个密封盒里的12个 M 10mm的螺栓,如果螺栓被从函体中刺出来的污水腐蚀,则极易滑扣或者被折断,这时,只能够从注水泵曲轴箱体的上部卸掉螺栓,然后从曲轴箱内部往外敲击,取出剩余的部分。由于曲轴箱的十字头滑道是封闭式的,与泵体形成了一个整体,在现场维修时无法从内往外敲击,只能够对密封盒进行破坏性地拆卸,这样极易损坏丝扣或者曲轴箱体。

图1 注水泵曲轴箱体剖面图

1.1.2 措施

建议在铸造曲轴箱体时将滑道和密封盒座部位分开铸造。这个建议已经得到了厂家的首肯,目前的箱体是开放式结构,维修难度大大降低。

1.2 曲轴箱体设计的改进

1.2.1 问题

由于3DW系列注水泵的整体构造较为的紧凑,填料函体之间的距离过小,维修及更换配件极为不便。如3DW100系列注水泵,其函体之间的中心距为130mm(图2),一旦函体损坏需要进行更换,首先,拆卸函体下部的6个螺栓就很困难,更别说更换柱塞和中间杆了。

图2 注水泵填料函体及泵头示意图

1.2.2 措施

建议适当增加曲轴箱体的结构尺寸。对比3ZS和3S两类注水泵,建议将泵的宽度尺寸由原来的475mm增加到565mm,这样既可以减轻维修工作量又有利于泵的安全运行。

1.3 动力端密封盒密封方式的改进

1.3.1 问题

3DW系列注水泵普遍泵速较快(286~315次/min),其柱塞平均运行速度可以按照下式计算。

式1中:V-柱塞平均速度,m/s;

S-行程长度,m;

n-泵速,次/min。

现场使用证明,合理匹配泵速与行程、控制柱塞的平均速度是保证注水泵尽可能处于合理的工作状态及可靠运行的基本保证。由于3DW系列注水泵泵速较快,密封盒的设计不合理(由两只油封并排安装在密封盒中,无压紧螺母),中间杆损伤后极易导致油封的内圈胶皮翻转或拉伤。

1.3.2 措施

改进注水泵密封盒的密封方式,采用带油封压紧螺母的密封方式代替原来无压紧螺母的密封方式(图3),取得了良好的效果。目前,该技术已经广泛地应用于新一站、新二站、东1-2、老21及周26等井区。

图3 注水泵密封盒的密封方式改进前后的对比

1.4 动力端机油润滑方式的改进

1.4.1 问题

3DW系列注水泵机油润滑方式:由曲轴直接带动机油泵运转,进行强制润滑(图4a)。在现场使用中存在4个方面的缺陷。

1)由于润滑油从曲轴箱底部吸入,如果吸力小将会造成润滑油流量小,从而不能完全满足注水泵润滑点的润滑需要。

2)无机油过滤装置,机油乳化或者变质后不能够保证机油的理化特性和指标。

3)注水泵的曲轴转速高会对机油泵形成冲击而损坏机油泵的密封,进而损坏机油泵。

4)曲轴直接带动齿轮油泵高速旋转,如果齿轮油泵损坏则不易被发现。

1.4.2 措施

改注水泵曲轴自带齿轮油泵为外部安装的机油泵(外置式)。外置式(图4b)有如下优点。

1)有压力表显示(油压始终保持在0.2~0.4MPa),容易发现问题,方便对机油泵进行检修和保养。

2)能够方便地将曲轴箱内的变质机油清理干净(取下进入泵滑道的出口接头,放入机油桶中,启动齿轮油泵,只要3~5min即可将曲轴箱内的机油清理干净)。

3)能有效地保护齿轮油泵。外置式润滑与压力控制仪联合使用,当机油压力低于0.2MPa时,电动机会自动停止,齿轮油泵将无法运行,从而得到有效保护。

图4 3DW注水泵曲轴自带齿轮油泵与3S注水泵外部安装的机油泵对比图

1.5 动力端安全护罩的改进

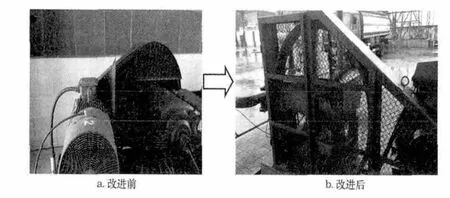

以前的3DW系列注水泵皮带轮安全护罩的设计(图5a)过于简陋,不但笨重,而且安全防护性不强,容易对职工造成伤害,存在安全隐患。改进后的带轮安全护罩,采用钢板网加角钢的外开启封闭式结构(图5b),既轻便实用又保障了职工巡回检查的安全,满足了盘泵的要求。

图5 注水泵安全护罩改进前和改进后的对比图

2 3DW系列注水泵液力端存在的问题及改进措施

2.1 液力端函体调节螺母设计的改进

2.1.1 问题

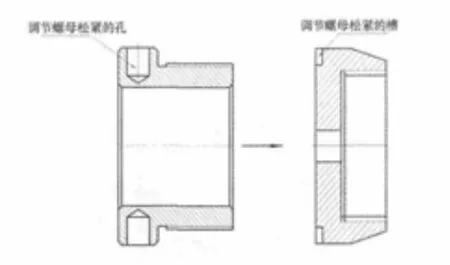

3DW系列注水泵的调节螺母是公扣,因此,装填在函体内的填料数量较少,注水泵容易发生泄漏;另外,调节螺母松紧的孔有时钻得太深,再加上油田污水的腐蚀性较强,污水容易在腐蚀调节螺母本体后从调节孔处刺出。

2.1.2 措施

在调节螺母侧面铣槽,将公扣改为母扣,从外部对函体进行压紧和调节(图6)。现场使用情况表明,密封效果极佳。

图6 3DW系列注水泵函体调节螺母改进前和改进后的示意图

2.2 液力端柱塞结构及尺寸设计的改进

2.2.1 问题

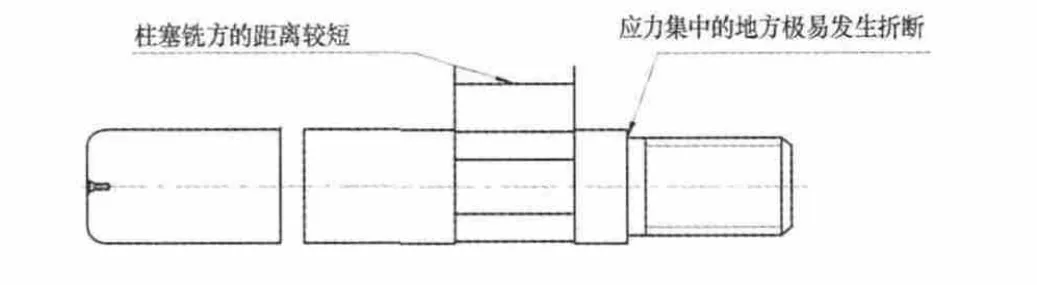

以3DW100柱塞为例,其直径有20mm和24mm两种规格,直径较小,柱塞铣方(图7)由于回注污水的腐蚀极易断裂;柱塞铣方距离太短,不利于扳手的使用(如3DW100注水泵的柱塞六方长度为20mm,而28″活动扳手的宽度是20mm,且在柱塞和中间杆之间有一个厚10mm的挡水胶皮)。

图7 柱塞加工工艺

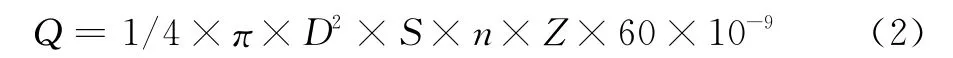

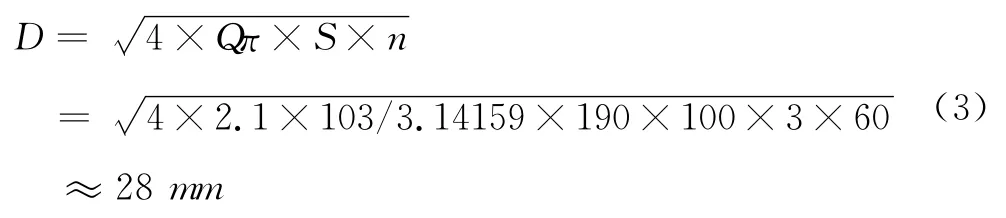

依据理论公式可以确定3DW100柱塞的尺寸选择存在问题。计算及校核公式为:

式2中:Q-理论流量,m3/h;D-柱塞直径,m;S-行程长度,m;Z-缸数;n-泵速,次/min。

现以3DW100-2.1/50的注水泵参数为例,利用式2计算出注水泵的柱塞直径。注水泵的相关参数为:理论排量,2.1m3/h;行程长度,100mm ;泵速,190次/min。

3DW100-2.1/50注水泵的柱塞直径是20mm和24 mm两种规格,小于理论上的28mm,在柱塞铣方和应力比较集中的部位(图7)会因为污水的腐蚀而发生断裂。

2.2.2 措施

现场使用情况表明,将DW100柱塞的直径改为28~30mm是比较理想的。

式4中:Pmax-最大柱塞力,MPa;F-最小截面积,m2;[σy]-许用应力,MPa;[σs]-柱塞材料的屈服强度,MPa;n-安全系数,一般取3-4。

根据现场实际工况,最大柱塞力为50MPa、柱塞直径为28mm,可以确定σy=50 MPa。另外,柱塞的材料为45/Ni60,其中45号钢的最大屈服强度,σy=355 MPa。

89MPa>50MPa,所以使用28mm的柱塞是安全的。

2.3 液力端柱塞和中间杆热处理工艺的改进

2.3.1 问题

3DW系列以前的柱塞和中间杆是采用外表面镀铬处理(图8)。由于铬层不耐腐蚀(易溶于稀盐酸和稀硫酸)和冲击,一旦有一个地方发生腐蚀,整个铬层就会逐渐地全部脱落,导致柱塞报废。据统计,柱塞和中间杆最短的运转时间只有218h。

图8 中间杆和柱塞热处理工艺

2.3.2 措施

改进柱塞和中间杆的热处理工艺,由表面镀铬改为表面喷焊Ni60。改进工艺后,柱塞的平均使用寿命变为2 000h,远超技术标准1 000h的要求(注水压力≤20 MPa),极大地延长了泵的使用寿命,降低了维修成本,减轻了工人的劳动强度。

2.4 液力端排液阀组和填料函体热处理工艺的改进

2.4.1 问题

现以3DW125的排液阀组为例来说明其热处理工艺存在的问题。3DW125的排液阀组采用的是整体淬火处理工艺,但是在使用的过程中却出现排液阀组断裂的现象。2015年1月以来,曾连续断裂了6套阀组和3套填料函体(图9)。

图9 排液阀组和填料函体的损坏情况

2.4.2 措施

分析发现,造成阀组和函体断裂的原因是热处理方法不对。原来采用的是整体淬火,这种淬火方式降低了零件的韧性,致使零件变脆。改整体淬火为表面淬火后,既保证了零件表面的硬度又满足了零件工作的韧性要求,现场使用效果良好。

2.5 液力端排液阀组结构的改进

2.5.1 问题

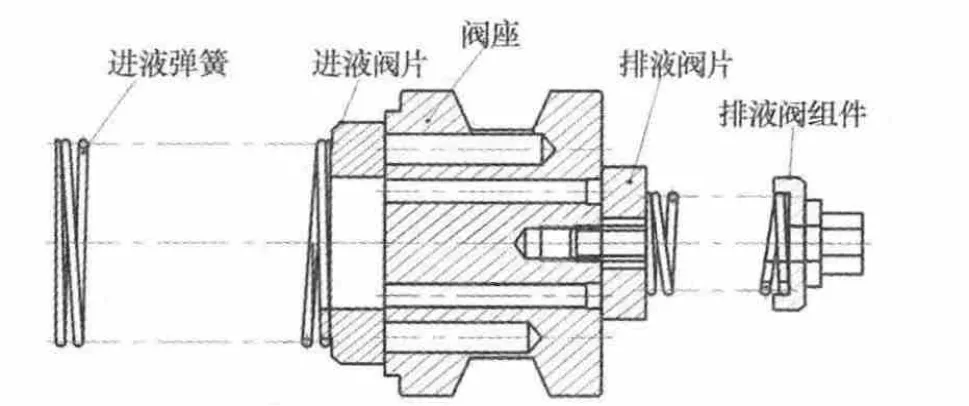

3DW100系列注水泵目前还使用的是腰轮排液阀组(图10),这种组合阀现场使用效果较差。其原因为:阀芯和阀座的材料均为2Cr13,当排液阀芯在阀座内做往复运动时两者会发生摩擦磨损,致使排液阀组关闭不严而影响排量;当污水中杂质较多时阀芯容易被卡在阀座内而失效。

图10 腰轮排液阀组

2.5.2 措施

目前,新周采油管理区使用较广的卧式泵头,采用的是组合阀组(图11)。组合阀组的进液阀片和排液阀片均为聚甲醛材料,在与阀座碰撞时对阀座的冲击磨损较小,这样既保证了排量的要求,又减少了对阀座的磨损,延长了阀组的使用寿命。

建议厂家使用组合阀而放弃腰轮阀。截至2015年10月,新周采油管理区已经更换了9台注水泵的腰轮阀。

图11 组合排液阀组

3 结论及建议

注水设备安全、高效的运行是原油生产的重要保证,但设备的制造缺陷在实际应用中是难以避免的,只有通过技术的不断改进,逐步消除缺陷,才能充分发挥设备的潜能。通过对3DW系列注水泵动力端和液力端的不断改进,改善了设备的技术性能、工作性能和安全性能,极大地提高了注水泵连续运转的可靠性,满足了生产的要求。

设计者在设计高压注水泵及增压泵时要紧紧围绕其工况、现场操作及维护保养的客观情况来进行设计,只有这样,设计出的产品才能更好地满足现场使用要求,用户也才能真正实现增产、增效。

[1]张望良.三缸泵介杆密封装置的设计[J].石油矿场检修,1992(03):16.

[2]许煡.新编石油机械设计师手册[M].北京:机械工业出版社,1995.

[3]《往复泵设计》编写组.往复泵设计[M].北京:机械工业出版社,1987.