纯电驱动车辆动力总成优化的研究*

王 斌,潘浩星,许 敏,杨 莉

(上海交通大学,汽车电子控制技术国家工程实验室,上海 200240)

2015110

纯电驱动车辆动力总成优化的研究*

王 斌,潘浩星,许 敏,杨 莉

(上海交通大学,汽车电子控制技术国家工程实验室,上海 200240)

采用基于解析目标分解的多学科设计优化方法,为典型的动力总成拓扑结构建立了两层优化架构。其中,在系统层级,使用遗传算法,以电动汽车动力性能为约束,最小化电动汽车的能量消耗与动力总成的制造成本;在子系统/部件层级,使用序列二次规划算法,在满足系统层级所设定的驱动电机的性能要求的同时,最小化其制造成本。使用Willans line建模方法,建立了驱动电机的参数化仿真模型,并进行了仿真。结果表明:轮毂直驱式动力总成拓扑结构在能耗与制造成本方面具有优势,但它要求其驱动电机有较大的转矩和功率。

电动汽车;动力总成;多学科设计优化;解析目标分解

前言

纯电驱动的电动汽车因为集成有大容量电池组,可以存储取自公共电网的电能,用来驱动车辆的行驶。相比于传统的混合动力汽车,具有更加优越的节能减排效果和潜力[1-2]。因此,近年来,纯电驱动电动汽车的技术开发与产业化备受瞩目。纯电驱动的电动汽车类型主要包括纯电动汽车、插电式混合动力汽车和增程型电动汽车。

相比于内燃机,驱动电机具有体积小和功率密度高等特点,同时驱动电机的布置位置与方式也非常灵活。因此,纯电驱动电动汽车的电驱动系统拥有多种可能的组合方式,或称拓扑结构。以纯电动汽车为例,常见的动力总成拓扑结构包括:中央驱动式动力总成、轮边驱动式动力总成和轮毂直驱式动力总成等,本文中以上述3种典型的动力总成拓扑结构为研究对象。

文献[3]中采用轮毂电机驱动方式用于微型纯电动汽车,主要研究了拓扑结构的构型和参数设计。文献[4]中主要通过多轮驱动转矩协同控制来解决车辆防滑工况时的纵向驱动转矩和加速度降低等问题。但是,不同的动力总成拓扑结构对电动汽车的能量经济性、制造/使用成本、车辆性能等方面的影响的研究相对较少。本文中根据多学科优化设计方法(multidisciplinary design optimization method, MDO),对中央驱动式、轮边驱动式和轮毂直驱式这3种动力总成拓扑结构进行全面、综合的分析与比较,重点研究不同动力总成拓扑结构类型对车辆性能、能耗和成本等方面的影响。

1 基于目标分解的多学科优化方案

1.1 MDO优化架构选型

MDO方法是处理复杂系统设计与工程问题的重要手段之一。近年来,在航空航天、交通运输和海洋船舶等领域有着广泛的应用[5]。MDO方法的主旨是:综合多个学科各自优势进行分析与优化,同时,在各个学科之间建立有效的协同机制,通过不断地调节与平衡,使系统的总体性能达到既定设计要求或系统最优解。

目前,常用的MDO方法主要有:协同优化(collaborative optimization, CO)、并行子空间优化(concurrent subspace optimization, CSSO)、二级系统一体化合成优化(bi-level integrated system synthesis, BLISS)等[6]。1999年由美国密西根大学优化设计实验室首先提出的解析目标分解法(analytical target cascading, ATC),基于系统/部件分级思路,根据系统复杂程度不同,自上而下地将整个系统分解为系统层级、子系统层级和部件层级等[7-9]。ATC方法的分级级数原则上可以不受限制,特别适合于解决类似汽车优化设计问题,即整车/系统由众多子系统和部件组合而成,且子系统/部件之间存在着相互耦合关系[10]。在ATC架构的每一个层级中,都包含有优化模型P与分析模型r。其中,优化模型P通过调用分析模型r获得设计响应。

1.2 ATC优化架构设计

鉴于纯电驱动电动汽车的动力总成大都由驱动电机、减速器、传动轴和驱动轮等部件组成,因此本文中选用ATC优化架构处理中央驱动式、轮边驱动式和轮毂直驱式这3种动力总成的优化设计问题,3种动力总成的拓扑结构如图1所示。

本文中建立了2层的ATC优化设计架构[11-12]。其中,系统层级主要用来处理纯电驱动电动汽车的性能、能耗和动力总成的总成本。而对于动力总成中最为关键的部件-驱动电机,则在子系统/部件层级中予以优化[13-14]。图2为本文中所建立的ATC优化架构的层级示意图。

2 系统层级优化问题

根据ATC架构的划分,在系统层级中,主要分析与优化车辆的动力性能、能量经济性和整个动力总成的制造成本等。

2.1 优化模型

在系统层级中,选用遗传算法(genetic algorithm, GA)作为优化算法。这主要是因为在系统层级的仿真模型中,复杂度高、非线性强、且不连续的特点,因此基于启发式的进化算法更易于寻找到全局最优解/解集,而遗传算法是启发式进化算法中应用范围较广、适用性较好的一种优化算法。

将系统层级优化设计问题表述为:在满足给定的车辆动力性能前提下,使车辆的使用成本(即耗电成本)和动力总成的制造总成本最小化,即

(1)

式中:x为设计变量组合,包括电机转子直径d、转子长度L和传动比ig等;f(x)为车辆行驶一年的使用成本(即耗电成本),车辆平均每天的行驶里程为53km[15],以每年365天记,则全年大约行驶2万km,由于纯电驱动的电动汽车电能取自电网,故电能价格按0.51元/(kW·h)计;costpt(x)为动力总成制造总成本,包括电池组、电机本体、电机控制器和传动系统等成本,要求电池组在充满电的情况下,可使车辆行驶80km;g1~g6为车辆必须满足的性能要求,如表1所示。这些性能要求来源于2012年颁布实施的GB/T 28382—2012《纯电动乘用车-技术要求》。

表1 整车性能指标

2.2 分析模型

在系统层级中,基于遗传算法的优化模型须通过调用分析模型,分别得到车辆的动力性能指标、车辆使用成本和动力总成的制造成本。因此,本文中基于上述3方面的要求,分别建立了与之相关的一系列仿真模型。

对于车辆动力性能仿真模型,基于表1中所设定的6项车辆动力性能要求,分别建立相对应的车辆动力性能仿真模型。选用MATLAB/Simulink软件作为建模工具,采用基于前向仿真的建模方法。在所搭建的仿真模型中,包括驾驶员模型、整车控制模型、驱动电机模型、传动系模型、车辆动力学模型和电池组模型。详细的建模过程见文献[16],其中选用Nissan Leaf进行了模型的验证与能量流分析。

为计算电动汽车的使用成本,根据GB/T 18386—2005《电动汽车能量消耗率和续驶里程试验方法》,建立了基于NEDC驾驶循环工况整车能耗计算仿真模型。类似于车辆动力性能仿真模型,在其所拥有的模块的基础上增加了驾驶循环模型和能耗计算功能。电动汽车充电效率取80%[1]。

对于各种不同的动力总成拓扑结构,其传动系(包括减速器和半轴等)基本组成部件相对固定,通过市场调研确定为固定值。驱动电机的计算成本主要由子系统层级完成并上传至系统层级。电池包的制造成本,以3 000元/(kW·h)计[1]。电池包一次充满电,需要支持车辆行驶80km距离。因此,对于能耗越低的动力总成拓扑结构而言,除车辆的使用成本会较低外,其电池组部分的制造成本也会相对较低。

3 子系统/部件层级优化问题

在子系统/部件层级,主要处理驱动电机的优化设计,使其既满足车辆驱动性能的要求,制造成本又最小。

3.1 优化模型

子系统/部件层级中,不同于系统层级须要处理复杂的仿真模型。因此,选用了序列二次规划(sequential quadratic programming, SQP)作为优化算法。它对连续可导的数值型优化求解,具有快速的寻优速度。

对于子系统/部件层级,一方面须要使这一层级的优化设计变量(电机转子的直径d和长度L)趋近于由系统层传递下来的转子直径dU和长度LU,以满足系统层级所设定的车辆动力性能和能耗最小化等要求;另一方面,通过电机的转子直径d和转子长度L的优化组合,使电机的制造成本最小。

因此,子系统/部件层级的优化问题可以表述为

mincostmotor(d,L)+εR

s.t. (d-dU)2+(L-LU)2≤εR

(2)

式中:电机转子直径d、转子长度L为本地设计变量;costmotor为电机制造成本。

3.2 分析模型

对于子系统/部件层级,分析模型的主要作用是计算在满足既定性能要求情况下的最小制造成本。本文中基于Willans line方法,开发了参数化的电机仿真模型。Willans line方法原先用来描述发动机的有效平均压力与燃油消耗之间的关系。文献[17]中则用它来描述电机特性,即以一种驱动电机作为标杆,通过结构上的变化,用Willans line方法估算出新结构下驱动电机的效率特性和性能。

至于电机成本的计算,则随着电机尺寸大小的变化而不同。电机设计中,电机的参数包括转子外径和长度、气隙、定子厚度、磁钢密度、铜线密度、线圈匝数等。根据这些参数计算出定子、转子、线圈和轴的质量,再根据价格,计算得到相应的成本,详细计算模型参见文献[18]。

4 不同动力总成拓扑结构的对比分析

表2为整车的基本参数。基于这些参数,对纯电驱动电动汽车3种不同的动力总成拓扑结构进行优化与对比分析。

表2 整车参数汇总

4.1 制造成本的对比与分析

图3为3种动力总成拓扑结构的制造成本的对比。由于机械结构的简化,轮毂直驱式动力总成拓扑结构的传动系制造成本最低,而机械结构最为复杂的中央驱动式拓扑结构的传动系成本最高。

由图可见:轮毂直驱式电机的制造成本最高,而中央驱动式成本最低。这是因为与中央驱动式拓扑结构相比,轮毂直驱式拓扑结构虽然少了减速器和传动轴等机械部件,但由于要求的转矩与功率增加,驱动电机数量增多,导致驱动电机部分的成本大幅上升。

需要特别说明的是,轮边驱动式和轮毂直驱式的电机制造成本都包括两台电机,而中央驱动式则只有一台。

4.2 使用成本/能耗的对比与分析

图4为3种动力总成拓扑结构能耗成本/使用成本对比。

由图可见:由于减少了传动系的机械损失,轮毂直驱式动力总成拓扑结构拥有最好的能量效率,因而单位行驶里程所消耗的电能最少。这一点,在图3中也可体现出来,因为能耗少,因而所需要装载的电池组就相对较少,电池组的制造成本也就较低。

但是从能耗水平来说,3种拓扑结构相差不大。这一方面是由于中央驱动式动力总成拓扑结构中的机械传动系本身的传动效率就比较高;另一方面是因为中央驱动式的电机拥有比轮毂直驱式更加优越的工作环境,如良好的冷却条件,振动较低等,可以长时间具有比较高的工作效率。

4.3 驱动电机特性的对比与分析

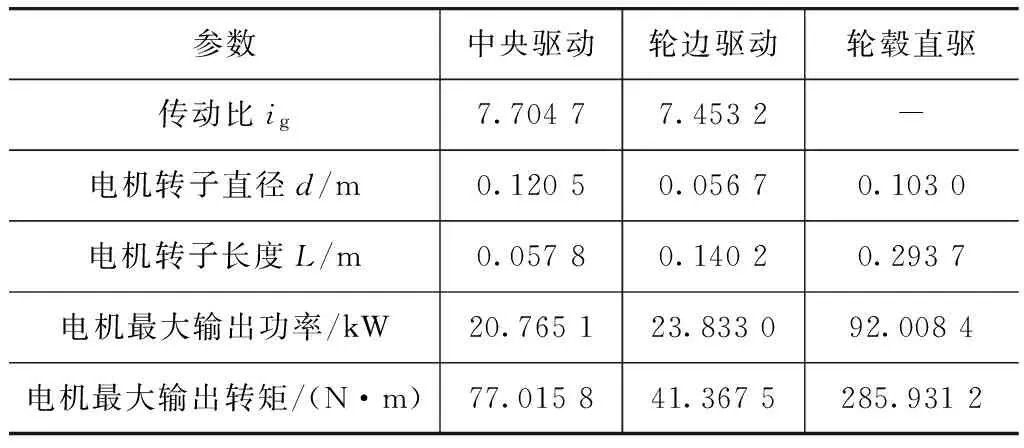

表3为3种动力总成拓扑结构驱动电机优化后的对比。

表3 驱动电机优化结果的对比

因为没有减速器实施减速增矩的作用,轮毂直驱式动力总成的驱动电机最大输出转矩最大。而如果考虑到轮边驱动式和轮毂直驱式都采用了双驱动电机结构,它们的功率储备比中央驱动式都要大。这也是导致图3中驱动电机的制造成本差异的原因所在。

5 结论

(1) 基于多学科优化的解析目标分解方法构建了2层的优化架构,综合考虑电动汽车动力总成的能耗、动力性能和制造成本。

(2) 轮边驱动式和轮毂直驱式动力总成拓扑结构的制造成本要高于中央驱动式拓扑结构,其主要原因是由于驱动电机成本的增加。

(3) 由于简化了传动系,轮毂直驱式动力总成拓扑结构的能量效率最高,其使用成本和电池组的制造成本也最低。但因为没有减速器,其驱动电机要求的转矩和功率大幅增加。

[1] 朱妮,欧阳明高,卢兰光,等.中低速电动汽车盈亏敏感性分析[J].汽车工程,2012,34(9):859-863.

[2] 陈汉玉,左承基,滕勤,等.增程型电动轿车动力系统的参数匹配及试验研究[J].农业工程学报,2011,27(12):69-73.

[3] 谷靖,欧阳明高,卢兰光,等.微型纯电动汽车的系统构型与关键参数设计[J].汽车工程,2013,35(1):7-12.

[4] 褚文博,罗禹贡,赵峰,等.分布式驱动电动汽车驱动转矩协调控制[J].汽车工程,2012,34(3):185-189.

[5] 姜哲,崔维成.多学科设计优化算法比较及其在船舶和海洋平台设计上的应用[J].船舶力学,2009,13(1):150-159.

[6] Balesdent M, Berend N, Epince P, et al. A Survey of Multidisciplinary Design Optimization Methods in Launch Vehicle Design[J]. Structural and Multidisciplinary Optimization,2012,45(5):619-642.

[7] Kim H M, Kokkolaras M, Louca L S, et al. Target Cascading in Vehicle Redesign: A Class VI Truck Study[J]. International Journal of Vehicle Design,2002,29(3):199-225.

[8] 赵刚,江平宇.面向大规模定制生产的e-制造单元目标层解分析优化规划模型[J].机械工程学报,2007,43(2):178-190.

[9] 吴蓓蓓,黄海,吴文瑞.ATC与CO方法对比及其在卫星设计问题中的应用[J].计算机工程与设计,2012,33(6):2455-2460.

[10] Michelena N, Park H, Papalambros P Y. Convergence Properties of Analytical Target Cascading[J]. AIAA Journal,2003,41(5):897-905.

[11] Yong C, Xiaokai C, Yi L. Parameters Matching and Optimization of Parallel Hybrid Electric Vehicle Powertrain[J]. High Technology Letters,2010,16(1):34-38.

[12] Chen Y, Chen X, Lin Y. The Application of Analytical Target Cascading in Parallel Hybrid Electric Vehicle[C]. Proceedings of the Vehicle Power and Propulsion Conference,2009:1602-1607.

[13] Kokkolaras M, Louca L, Delagrammatikas G, et al. Simulation-based Optimal Design of Heavy Trucks by Model-based Decomposition: An Extensive Analytical Target Cascading Case Study[J]. International Journal of Heavy Vehicle Systems,2004,11(3):403-433.

[14] Kim H M, Rideout D G, Papalambros P Y, et al. Analytical Target Cascading in Automotive Vehicle Design[J]. Journal of Mechanical Design,2003,125:481-489.

[15] Karabasoglu O, Michalek J. Influence of Driving Patterns on Life Cycle Cost and Emissionsof Hybrid and Plug-in Electric Vehicle Powertrains[J]. Energy Policy,2013,60:445-461.

[16] Wang B, Li M, Xu M, et al. Simulation-based Energy Flow Study of Purely Electric-drive Vehicles[C]. Proceedings of the FISITA 2012 World Automotive Congress, Springer Berlin Heidelberg,2013,191:615-630.

[17] Rizzoni G, Guzzella L, Baumann B M. Unified Modeling of Hybrid Electric Vehicle Drivetrains[J]. IEEE/ASME Transactions on Mechatronics,1999,4(3):246-257.

[18] Williams N, Azarm S, Kannan P. Engineering Product Design Optimization for Retail Channel Acceptance[J]. Journal of Mechanical Design,2008,130(061402):1-10.

A Study on the Optimization of the Powertrain of Battery Electric Vehicle

Wang Bin, Pan Haoxing, Xu Min & Yang Li

NationalEngineeringLaboratoryfortheAutomotiveElectronicControlTechnology,ShanghaiJiaoTongUniversity,Shanghai200240

Multi-discipline design optimization method is adopted based on analytical target cascading to establish a two-layer optimization architecture for a typical topology structure of powertrain, in which the system layer uses genetic algorithm to minimize the energy consumption of electric vehicle and the manufacturing cost of powertrain with the power performance of electric vehicle as constraint; whereas in subsystem/component layer, sequential quadratic programming is adopted to minimize the manufacturing cost of traction motor, while meeting its performance requirements set in system layer. Then Willans line modeling method is used to build a parameter simulation model for traction motor with a simulation performed. The results show that the topology structure of wheel-hub drive powertrain has the advantages in energy consumption and manufacturing cost, but it is requested to have a traction motor with much higher torque and power.

EV; powertrain; MDO; analytical target cascading

*科技部国际科技合作项目(2010DFA72760-204)资助。

原稿收到日期为2013年9月13日,修改稿收到日期为2013年12月9日。